Навигация

Анализ базового технологического процесса

1.4 Анализ базового технологического процесса

Анализ существующего технологического процесса должен быть проведен с точки зрения обеспечения качества продукции. При этом следует учитывать, правильно ли он составлен для выполнения требований чертежа.

Из базового технологического процесса термообработку, мойку и транспортные операции выбрасываем, так как в учебных целях изучаются

операции со снятием стружки.

-заготовку получаем методом проката;

- постоянство баз сохраняется;

- последовательность и количество операций обеспечивают заданную точность поверхности детали;

- в качестве режущего инструмента применяем резцы с материалом пластины рекомендуемый для усредненных условий Т14К8;

- используем приспособление: кондуктор переналаживаемый для шлицефрезерной;

- установленные параметры принятого оборудования соответствуют размерам обрабатываемой детали, точности, производительности.

Анализ существующего процесса позволяет сказать, что он является эффективным и высокопроизводительным.

1.5 Выбор заготовки

Для выбора метода получения заготовки рассчитывается стоимость заготовки.

Рассмотрим два метода получения заготовки и на основании полученных результатов сделаем заключение о рентабельности выбранного метода получения заготовки.

Расчет стоимости заготовки для детали из проката:

![]() ,

,

![]() ш/мин.

ш/мин.

где Lрез – длинна резания при разрезании проката на штучные заготовки, мм;

y – величина врезания и пробега, мм;

Sм – минутная подача при резании мм/мин;

![]() - коэффициент показывающий долю вспомогательного времени;

- коэффициент показывающий долю вспомогательного времени;

![]() р;

р;

Где Сп.з – приведенные затраты на заготовительные операции, р/ч;

Tшт – штучное время выполнения заготовительной операции, мин;

![]()

![]() р;

р;

Где Q – масса заготовки, кг;

S – цена 1 кг материала заготовки, р;

q – масса детали, кг;

Sотх – цена 1 кг отходов, р;

![]() руб;

руб;

где M – затраты на материал заготовки, р;

![]() - технологическая себестоимость заготовительных операций, р;

- технологическая себестоимость заготовительных операций, р;

Расчет стоимости заготовок полученных литьем или штамповкой:

![]()

![]() руб.

руб.

где С1 - базовая стоимость 1т заготовок, руб.;

Кm - коэффициент, зависящий от класса точности. Кт=1;

Кс - коэффициент, зависящий от степени сложности. Кс=1;

Кв - коэффициент, зависящий от массы заготовки. Кв=1;

Км - коэффициент, зависящий от марки материала. Км=1,79;

Кп - коэффициент, зависящий от объема выпуска заготовок Кп=1;

Q - масса заготовки, кг,

Sотх— базовая стоимость 1 т отходов, руб.;

q - масса детали, кг.

Вывод: производство деталей, полученные путем проката экономически выгодно.

1.6 Проектирование маршрутного технологического процесса

При проектировании технологического процесса следует руководствоваться следующими соображениями

• В первую очередь обрабатываются поверхности, принятые за чистые технологические базы;

•Последовательность обработки зависит от системы простановки размеров. В начало маршрута выносят обработку той поверхности, относительно которой координировано большее число других поверхностей;

• При невысокой точности сначала следует обрабатывать поверхности, имеющие наибольшую толщину удаляемого материала. Далее последовательность операций устанавливается в зависимости от требуемой точности поверхности,

• Операции обработки поверхностей, имеющих второстепенное значение и не влияющих на точность основных параметров детали, следует выполнять в конце техпроцесса, но до операций окончательной обработки.

• В том случае, когда заготовку подвергают термообработке, для устранения возможных деформаций нужно предусматривать правку заготовки для обеспечения заданной точности и шероховатости.

При разработке маршрутного ТП составляется маршрутная карта, в которую заносят наименование операций, их краткое содержание, тип оборудования и оснастку.

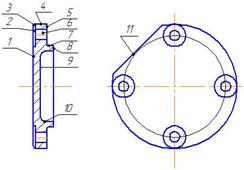

| 025 | Термическая 1. Калить шлицы | ВЧГ-100 | ВЧГ-10, установка охлаждения |

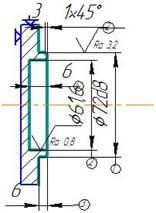

| 030 | Кругошлифовальная. 1.Шлифовать поверхность, выдерживая размер ф65h10(-0.12) 2.Шлифовать поверхность, выдерживая размер ф65k6(+0,002+0,0021) | 3Б151 | Шлифовальный круг 600*32*305 ГОСТ 2424-73 |

| 035 | Шлицешлифовальная. 1.Шлифовать шлицы, выдерживая требования чертежа. | 3451В | Шлифовальный круг формы Эв60*3,5*10d ГОСТ 2424-73, Шлифовальный круг формы D8*62*72*8d10 ГОСТ2424-73. |

| 040 | Вертикально-сверлильная, резьбонарезная. 1.Сверлить отверстия на длину 21 2.Нарезать резьбу на длину 16 Выдерживая размеры ф8,4max, М8-6Н | 2Н135 | Сверло ф6,8 ГОСТ 10902-77,метчик М8 ГОСТ 17756-72 |

| 045 | Расточная 1.Расточить отверстие ф30,l=6. | 16К20 | Резец расточной ГОСТ 18883-73 |

| 050 | Слесарная 1.Снятие заусенцев, затупление острых кромок | Слесарный верстак | |

| 055 | Контрольная 1.Проверить размеры | Стол ОТК | Штангенцир- куль ШЦ-Т-I-125-0,05 ГОСТ 166-89, микрометр ГОСТ 166-89, штангенглубомер ГОСТ 162-80, твёрдометр ТШ-2М. |

| №операции | Наименование и краткое содержание операции | Модель станка, приспособление | Режущий инструмент, размер, марка инстр. матер. |

| 1 | 2 | 3 | 4 |

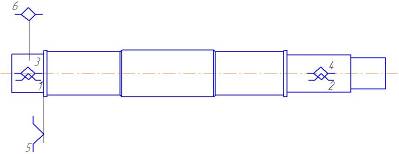

| 005 | Фрезерно-центровальная 1. Фрезерование торцов. 2. Сверление центровых отверстий | 6Т12-1 | Фреза торцовая 2317-0107 ГОСТ 26595-85; ВК8. Сверло 2317-0107 ГОСТ 14952-75; Р6М5 |

| 010 | Токарно-винторезная 1.Черновое точение поверхностей ‡65, ‡72,‡48,‡40. 1.Чистовое точение поверхностей ‡65,‡72,‡48, ‡40. 3.Точение фаски; | 16К20 | Резец проходной 2100-0001 ГОСТ 18878-73 |

| 015 | |||

| 020 | Шлицефрезерная 1. Фрезеровать шлицы Эв60*3,5*10d. 2. Фрезеровать шлицы Эв60*3,5*10d. 3. Фрезеровать шлицы D8*62*72*8*12d10 | 5350А | Фреза червячная 2520-0751 ГОСТ 8027-86; Р6М5 |

Похожие работы

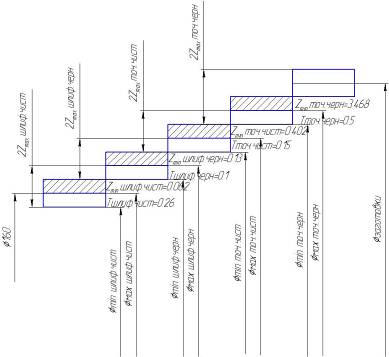

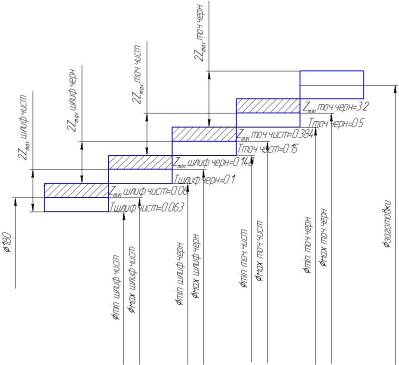

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

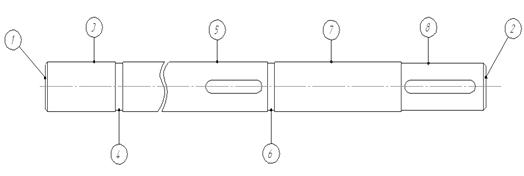

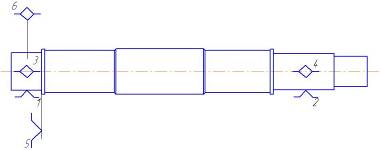

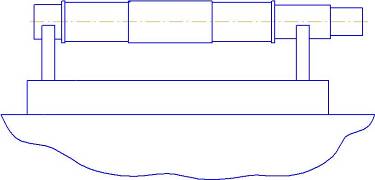

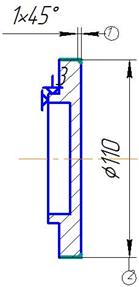

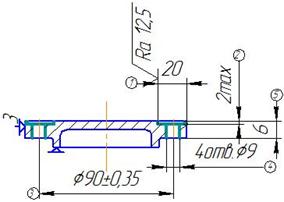

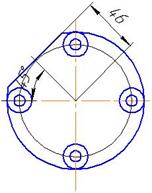

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев