Навигация

1.10 Расчет точности операций

Расчет точности произведем для токарной чистовой операции (квалитет IT7).

Величина суммарной погрешности обработки по диаметральным и продольным размерам в серийном производстве определяется по формуле.

![]() ,

,

где ![]() -погрешность, обусловленная износом режущего инструмента,

-погрешность, обусловленная износом режущего инструмента,

![]() -погрешность настройки станка,

-погрешность настройки станка,

![]() -поле рассеяния погрешностей обработки, обусловленных действием случайных факторов,

-поле рассеяния погрешностей обработки, обусловленных действием случайных факторов,

![]() -погрешность установки заготовки,

-погрешность установки заготовки,

Рассчитаем точность обработки поверхности ![]() где

где

![]() =0,002 мм,

=0,002 мм,

![]() =0,005 мм,

=0,005 мм,

![]() =0,001 мм,

=0,001 мм,

![]() =0,0013 мм.

=0,0013 мм.

![]() мм.

мм.

Так как ![]() ; 0,006<0,019, то необходимая точность обработки будет обеспечиваться.

; 0,006<0,019, то необходимая точность обработки будет обеспечиваться.

2. Конструкторский раздел

2.1 Расчет и проектирование станочного приспособления

2.1.1 Проектирование станочного приспособления

Станочное приспособление должно обеспечивать необходимую точность обработки детали, достижение наибольшей производительности и экономичности.

Конструкция приспособления обеспечивает:

1. Точность установки и надежность крепления обрабатываемой детали.

2. Быстроту действия.

3. Приведение незначительных усилий для приведение в действие зажимов, удобство и безопасность работы.

4. Надежность эксплуатации.

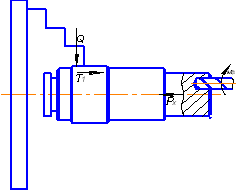

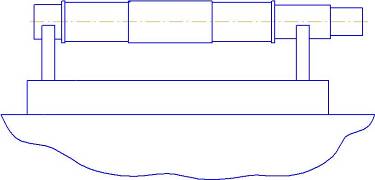

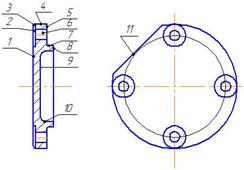

2.1.2 Описание устройства и работы приспособления

Приспособление представляет собой несложную конструкцию, основными частями которой являются кулачки, поворачивающийся диск, конические зубчатые колёса и корпус патрона. Кулачки перемещаются одновременно по спирали на диске, в витки которой они заходят нижними выступами. На обратной стороне диска нарезано коническое колесо, сопряжённое с тремя коническими зубчатыми колёсами. При повороте ключом одного из колёс, поворачивается диск, который с помощью спирали перемещает одновременно и равномерно все три кулачка по пазам корпуса патрона. В зависимости от направления вращения колёс, кулачки приближаются или удаляются от центра, соответственно зажимая или освобождая деталь.

2.1.3 Расчет производительности приспособления

Расчет производительности приспособления производиться для того, чтобы определить, каким конструировать, приспособление одноместным или многоместным.

1. Определим тип производства

![]() ,

,

где ![]() -заданная годовая программа выпуска деталей,

-заданная годовая программа выпуска деталей,

![]() -годовой фонд одного производственного рабочего.

-годовой фонд одного производственного рабочего.

![]() .

.

2. Норма выработки N

![]() .

.

Так как N<T, то приспособление будет одноместным.

2.2 Расчет сил резания

Приспособление проектируется для операции сверлильная. При сверлении усилия и момент необходимые для расчета усилия зажима выражается через осевое усилие и крутящий момент.

Осевое усилие (сила подачи) при сверлении:

![]()

Где С - коэффициент(С=85);

S - подача, мм/об,

D - диаметр сверла, мм;

![]() Н.

Н.

Крутящий момент на сверле, Н м :

![]()

где С1 - коэффициент (С1=34 ),

![]()

![]() ,

,

2.3 Расчет сил резания, усилия зажима детали в приспособлении

Цель расчета: определить силу резания и усилие зажима в приспособлении.

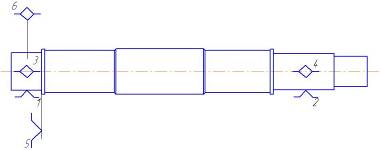

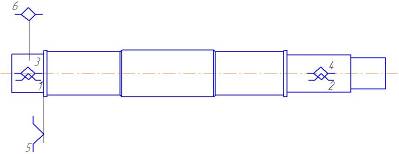

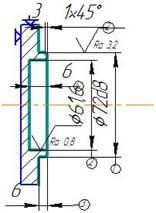

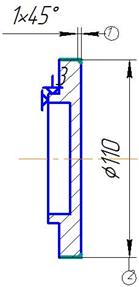

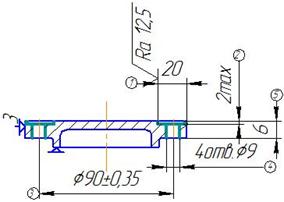

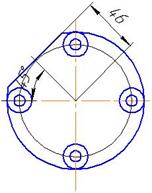

Рис. 2. Схема сверления отверстий

Допустим, что при перемещении детали в кулачках вдоль её оси коэффициент трения будет f1, а при привертывании – f2. Тогда силы трения между кулачками и деталью будут составлять:

при перемещении

![]() ,

,

при привертывании

![]() .

.

где Т– сила трения,

f – коэффициент трения (при контакте с гладкой поверхностью f=0,16…0,18),

Q – усилие зажима.

Определим величину усилии зажима при условии недопустимости перемещения детали в кулачках. Пользуясь принятыми обозначениями(схема 2.1), имея в виду, что у патрона три кулачка, составим уравнение сил:

![]()

![]() .

.

Где Px - Осевое усилие (сила подачи) при сверлении

После подстановки значений Т1 и введения коэффициента К уравнение примет следующий вид:

![]() .

.

где К – коэффициент надёжности закрепления К=1,5…2,5.

Отсюда выражаем усилии зажима Q.

![]() .

.

![]() Н.

Н.

Похожие работы

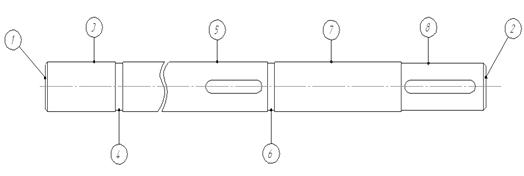

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... масса заданной детали равна 2,5 кг при годовом объеме выпуска деталей 500 штук, можно сделать вывод, что данный тип производства относится к мелкосерийному. 2 Разработка технологического процесса обработки детали 2.1 Выбор типового технологического процесса Рис. 1 Таблица 3 – План обработки Номер операции Название и переходы операции Типовой технологический процесс Принятый ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

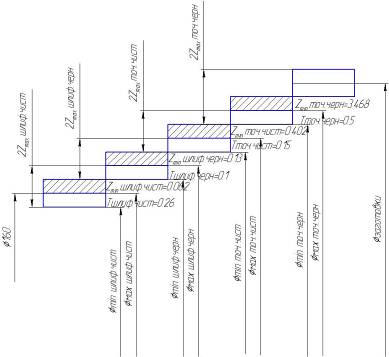

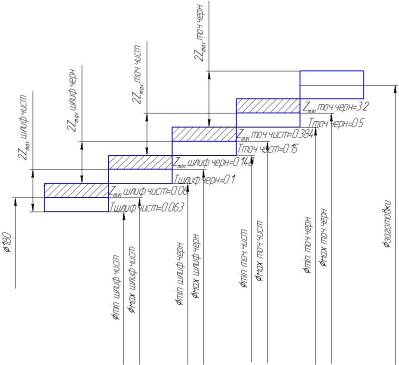

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев