Навигация

Анализ технологичности детали и выбор метода изготовления

2. Анализ технологичности детали и выбор метода изготовления

Конструкции детали должна быть технологична, т.е. должна быть приспособлена к определенной технологии производства. В связи с этим требуется определить место изготовления поковки и дать оценку технологичности детали.

Возможно изготовление поковки на паровоздушных штамповочных молотах (ПВШМ), горизонтально ковочных машинах (ГКМ) и на винтовом прессе с заготовкой в виде проката изготовляемого на молотах или ковочных вальцах. Для изготовления поковок на этих видах оборудования необходимо выполнить следующие условия:

-материал детали должен обеспечить хорошую деформируемостъ заготовки;

-форма детали должна обеспечить возможность изготовления двух половинах штампа (чтобы не было больших отличий в форме между верхней и нижней части детали, т.е. чтобы не было больших выступов и деформация в верхней и нижней половинах штампа была примерно одинаковой);

-шероховатость не слишком маленькой;

-необходимость плавных переходов но сечению поковки;

-деталь должна свободно извлекаться из штампа.

Конструкция детали удовлетворяет всем выше перечисленным требованиям, следовательно, деталь технологична, для выбора оборудования необходимо сравнить достоинства и недостатки каждого способа штамповки.

Производим выбор способа штамповки на основании сравнительной оценки ряда показателей.

При выборе пресса исходят из следующих соображений:

1)тип пресса и величина хода ползуна должны соответствовать технологической операции;

2)номинальное усилие пресса должно быть больше усилия, требуемого для;

3)мощность пресса должна быть достаточной для выполнения работы, необходимой для данной операции;

4)пресс должен обладать достаточной жесткостью (малой упругой деформацией), а для разделительных операций - также повышенной точностью направляющих;

5)закрытая высота пресса должна соответствовать или быть больше закрытой высоты штампа;

6)габаритные размеры стола и ползуна пресса должны давать возможность установки и закрепления штампов и подачу заготовок, а отверстие в столе пресса - позволять свободное проваливание штампуемых деталей (при штамповке „на провал");

7)число ходов пресса должно обеспечивать достаточно высокую производительность штамповки;

8)в зависимости от рода работы должно быть предусмотрено наличие специальных устройств и приспособлений (буфера, выталкиватели, механизмы подачи и т. п.);

9)удобство и безопасность обслуживания пресса должны соответствовать требованиям техники безопасности.

Таким образом, основными механическими параметрами для выбора пресса являются: усилие, работа, жесткость, величина хода, закрытая высота и размеры стола пресса.

3. Разработка чертежа поковки

Разработка чертежа поковки производится в соответствии с ГОСТ 7505-74 и сводится к определению:

1.припусков и допусков;

2.штамповочных уклонов;

3.радиусов закруглений контуров поковок;

4.допускаемых отклонений формы поковки.

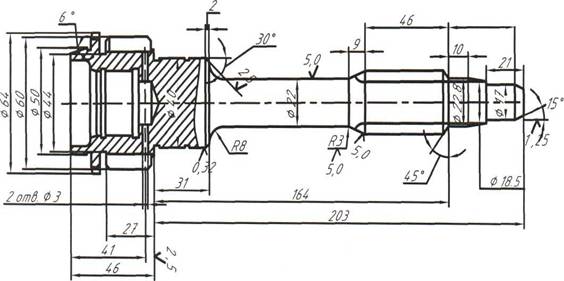

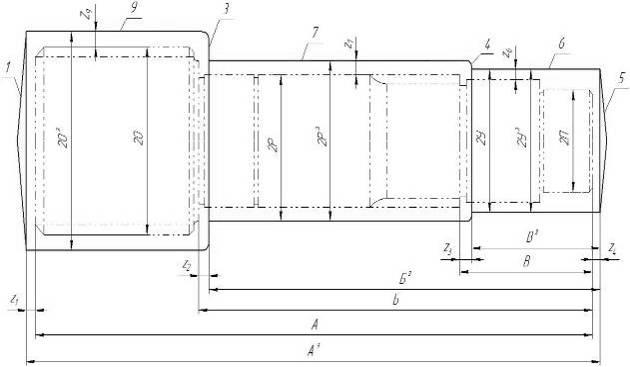

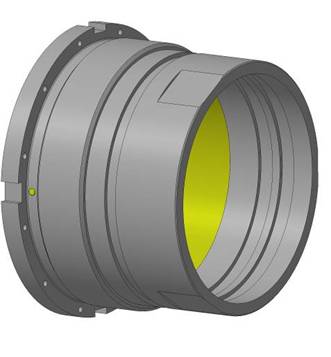

Рис. 1. Эскиз детали.

3.1 Определение данных для расчета

Исходные данные на деталь:

Материал сталь 20ХГНМ (по ГОСТ 4543-71) 0,16-0,23% С; 0,17-0,37% Si; 0,70-l,00%Mn;0,80-l,00%Mg.

Исходные данные для расчета:

Расчетная масса поковки.

МПР, =МД·КР; Мд =V ·р

где V,p- соответственно объем и плотность материала поковки

КР - расчётный коэффициент, устанавливается по таблице.(Кр= 1,5 с прямой осью).[3]

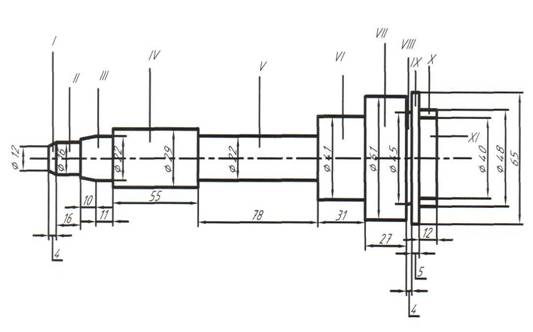

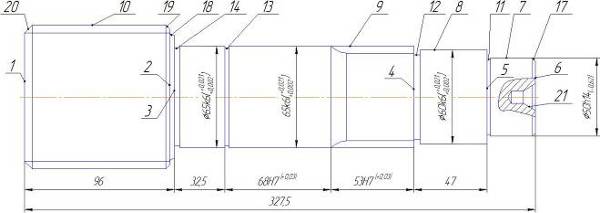

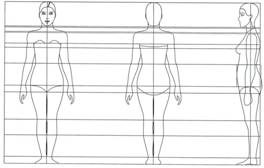

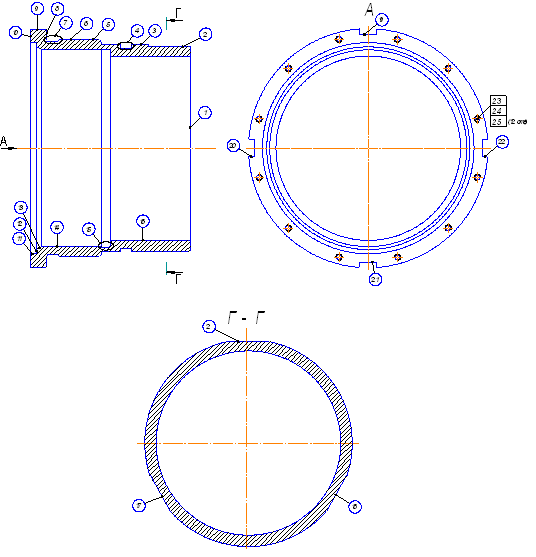

Рис. 2. Определение объема детали.

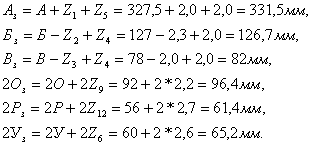

V=V I+V2+V3+V4+V5+V6+V7+V8+V9+V10+V11

Разбиваем деталь на 10 элементарных объемов, в данном случае это цилиндры (рис 2).

Vum=n*R2*H

Vl=3.14*0,85^2*0,4=0,907 (см3)

V2=3.14*0,85^2* 1.7=3,86 (см3)

V3=3.14*l,l^2*l,8=6,18(см3)

V4=2,9^2*5,5=46,26(см3)

V5=3.14*1,1^2*7.8=29, 64 (см3)

V6=3.14*2^2*3.1=38, 94 (см3)

V7=3.14*3,0^2* 1,3=36, 74 (см3)

V8=3.14*2,25^2*0,4=6, 36 (см3)

V9=3.14*3,2^2*0,48=15, 43 (см3)

V10=V10-Vl 1=3.14*2,5^2*1,1-3.14*2A2*1,1=7,77 (см3)

V=Vl+V2+V3+V4+V5+V6+V7+V8+V9+V10=0,907+3,86 16,18+46,26+29,64+38,94+

36 ,74+6,36+15,43+7,77=192,09 (см3)

МД=У -/7 = 7.85*192,09 = 1.5*2

МПР = 1.5* 1,5 = 2,25кг

Класс точности -Т4, т. к штамповку производят на ГКМ ([3],стр15), Группа стали-М1, т.к. используется материал. - сталь 20ХГНМ, где массовая доля углерода 0,16-0,23 ([3] стр.13, табл. 3.2).

Степень сложности С2 .

Конфигурация поверхности разъема штампа П (плоская). Исходный индекс-11 .

Похожие работы

... . Один из этапов технологической подготовки производства, состоит в разработке техпроцесса изготовления деталей машин. Курсовой проект посвящается разработке техпроцесса изготовления первичного вала раздаточной коробки автомобиля. Подобные детали изготавливаются в больших объемах. Главные задачи, которые необходимо решить при проектировании новых технологических процессов – повышение точности и ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... в списке литературы [1,26,27,28,29,30,31,32]. 1.1.2 Определение исходных данных для проектирования Заданием дипломного проекта является «Разработка базовой конструкторской документации на женское нарядное платье для изготовления в условиях ЗАО «Домино» на индивидуального потребителя с учетом его внешнего облика». Женское платье парадно-выходного назначения, изготавливается на индивидуального ...

... регулирования ТП изготовления детали «Корпус ТМ966.2120-35» и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали «Корпус ТМ966.2120-35» представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. ...

0 комментариев