Навигация

Расчет практического материального баланса

2.2. Расчет практического материального баланса

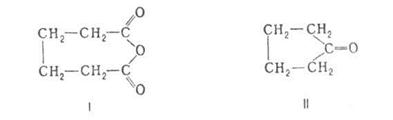

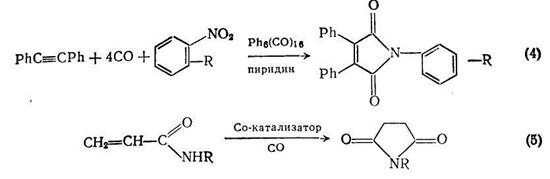

Задание: Составить практический материальный баланс для получения циклогексанона:

Основная реакция

![]()

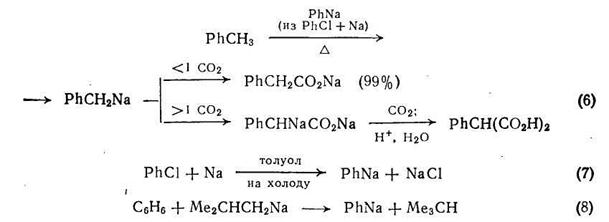

Побочная реакция

![]()

Молярные массы веществ участвующих в реакциях:

– основная реакция

![]()

![]()

![]()

![]()

– побочная реакция – примеси

![]()

![]()

![]()

![]()

![]()

Переведем годовую производительность реактора, выраженную в единицах массового потока, в единицу мольного потока:

![]()

где П - массовая производительность реактора, т/год;

Gn - мольная производительность, ![]() ;

;

n - число дней работы реактора в году;

M - молекулярная масса целевого продукта – циклогексанона;

![]()

![]()

где 1000, 24, 60 – переводные коэффициенты.

Производительность с учетом технологического выхода продукта:

![]()

![]()

Рассчитаем приходную часть материального баланса

Количество циклогексана, требуемого для получения 0,216 ![]() циклогексанона:

циклогексанона:

![]()

![]()

Количество циклогексана, требуемого для получения 0,216 ![]() циклогексанона с учетом селективности:

циклогексанона с учетом селективности:

![]()

![]()

Количество циклогексана, необходимого для получения циклогексанона с учетом степени превращения:

![]()

![]()

Количество циклогексана, пошедшее на побочную реакцию:

![]()

![]()

Количество непрореагировавшего циклогексана:

![]()

![]()

Количество циклогексана, с учетом состава прореагировавшей смеси:

![]()

![]()

Количество примесей, поступающих с оксидом углерода:

![]()

![]()

Количество кислорода, поступающего с циклогексаном, с учетом мольного соотношения:

![]()

![]()

Количество кислорода, с учетом состава:

![]()

![]()

Количество примесей, поступающих с кислородом:

![]()

![]()

Количество кислорода, пошедшее на основную реакцию:

![]()

![]()

Количество кислорода, пошедшее на побочную реакцию:

![]()

![]()

Количество непрореагировавшего кислорода:

![]()

![]()

Рассчитаем расходную часть материального баланса

Количество циклогексанона, образовавшегося в ходе реакции:

![]()

![]()

Количество воды:

![]()

![]()

Количество циклогексанона, образовавшегося в ходе побочной реакции:

![]()

![]()

Результаты расчетов сводим в таблицу:

Таблица 3. Практический материальный баланс

| Приход | Расход | ||||||||

| Вещество |

| % мольн |

| % массов. | Вещество |

| % мольн |

| % массов. |

| С6Н12 | 0,26 | 8,54 | 21,84 | 21,15 | С6Н10О | 0,216 | 7,10 | 21,17 | 20,50 |

| О2 | 0,52 | 17,08 | 16,64 | 16,11 | Н2О | 0,216 | 7,10 | 3,89 | 3,77 |

| С6Н6 | 0,028 | 0,92 | 2,184 | 2,12 | С6Н12О | 0,004 | 0,13 | 0,4 | 0,39 |

| N2 | 2,236 | 73,46 | 62,60 | 60,62 | С6Н12 непр. | 0,04 | 1,31 | 3,36 | 3,25 |

| О2 непр. | 0,302 | 9,93 | 9,66 | 9,355 | |||||

| С6Н6 | 0,028 | 0,92 | 2,184 | 2,115 | |||||

| N2 | 2,24 | 73,51 | 62,60 | 60,62 | |||||

| Итого: | 3,044 | 100 | 103,264 | 100 | Итого: | 3,042 | 100 | 103,264 | 100 |

Вывод: Таким образом, в результате расчета практического материального баланса установили что для получения 21,17 ![]() циклогексанона необходимо взять 21,84

циклогексанона необходимо взять 21,84 ![]() циклогексана и 16,64

циклогексана и 16,64 ![]() кислорода. Это соотношение с учетом заданных технико-экономических показателей, а также состава исходного сырья и молярного соотношения исходных реагентов. Полученные данные будут далее использованы при расчете теплового баланса.

кислорода. Это соотношение с учетом заданных технико-экономических показателей, а также состава исходного сырья и молярного соотношения исходных реагентов. Полученные данные будут далее использованы при расчете теплового баланса.

III. Расчет теплового баланса

Цель теплового баланса – определение количества тепла, которое необходимо подвести (или отвести) из зоны реакции для поддержания постоянной температуры, т.е. определить тепловую нагрузку на реактор.

Тепловой баланс составляется для стадии синтеза при изотермическом режиме процесса.

Тепловой баланс рассчитывается по данным материального баланса с учетом тепловых эффектов (экзо- и эндотермических) химических реакций и фазовых превращений (испарение, конденсация, плавление, кристаллизация, возгонка), происходящих в реакторе, подвода тепла с исходными реагентами и отвода тепла с продуктами реакции тепловых потерь.

Тепловой баланс составляется на основе закона сохранения энергии, в соответствии с которым: ![]() . Левая часть уравнения составляет тепло всех входящих потоков в реактор, а правая – тепло выходящих потоков из реактора и энергетических потерь.

. Левая часть уравнения составляет тепло всех входящих потоков в реактор, а правая – тепло выходящих потоков из реактора и энергетических потерь.

Задание: Рассчитать на основании данных материального баланса и вышеприведенных данных тепловой баланс реакции получения циклогексанона.

Дано:

![]()

Таблица 4. Данные теплового баланса

| Температура исходных компонентов | 170º С | 443 К |

| Температура продуктов реакции | 360º С | 633 К |

| Тепловые потери от прихода тепла | 9% | 0,08 |

Таблица 5. Данные материального баланса и термодинамические свойства веществ – участников реакции

| Вещество |

|

|

|

| Ср = f(Т) | |||

| а | в*103 | c*106 | c’*10-5 | |||||

| Приход | ||||||||

| С6Н12 | 0,26 | -123,1 | 298,2 | 106,3 | 51,72 | 598,8 | -230,0 | – |

| О2 | 0,52 | 0 | 205,04 | 29,37 | 31,46 | 3,39 | – | -3,77 |

| С6Н6 | 0,028 | 49,04 | 173,2 | 136,1 | 59,5 | 255,02 | – | – |

| N2 | 2,236 | 0 | 191,489 | 29,12 | 27,88 | 4,27 | – | – |

| Расход | ||||||||

| С6Н10О | 0,216 | -198 | 296 | – | 3,08 | 565 | 300 | – |

| Н2О | 0,216 | -241,81 | 188,72 | 33,61 | 30,00 | 10,71 | – | 0,33 |

| С6Н12О | 0,004 | -294,97 | – | 244,2 | -13,26 | 721,9 | -408,9 | – |

| С6Н12 | 0,04 | -123,1 | 298,2 | 106,3 | 51,72 | 598,8 | -230,0 | – |

| О2 | 0,302 | 0 | 205,04 | 29,37 | 31,46 | 3,39 | – | -3,77 |

| С6Н6 | 0,028 | 49,04 | 173,2 | 136,1 | 59,5 | 255,02 | – | – |

| N2 | 2,236 | 0 | 191,489 | 29,12 | 27,88 | 4,27 | – | – |

Похожие работы

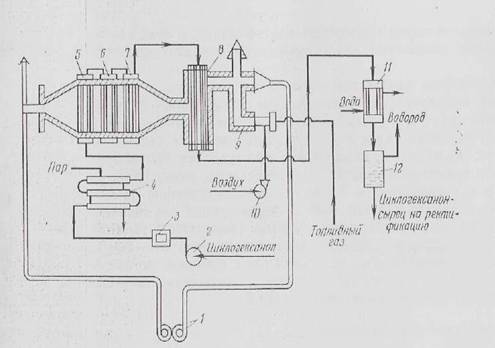

... 80-81 Продукты уплотнения 1 - 1,1 Циклогексанол 17--18 Циклогексен 0,5-0,6Вода 0,2-0,3 Рисунок 1. Технологическая схема процесса получения циклогексанона дегидрированием циклогексанола: 1 - ротационная газодувка; 2 - насос; 3 - фильтр; 4 - подогреватель; 5, 6 - испарители; 7 - перегреватель; 8 - контактный аппарат; 9 - тонка; 10 - воздуходувка; 11 - конденсатор; 12 - сепаратор. ...

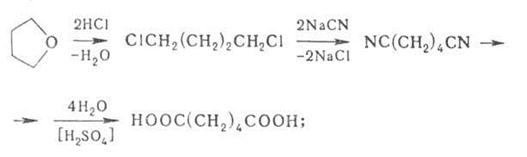

... и электротехнической промышленности, в производстве дезинфицирующих средств, в пищевой и химико-фармацевтической промышленности, в получении лаков и эмалей, растворителей, самоотверждающихся составов. 1.3. Синтез адипиновой кислоты В 5-литровую круглодонную колбу, снабженную механической мешалкой, термометром и делительной воронкой емк. В 1л, помещают 2100г (16,6мол) 50%-ной азотной ...

... кристаллы отсасывают, промывают небольшим количеством ледяной воды и сушат при 110оС. Соли можно перекристаллизовывать из воды. NH3 + HReO4 = NH4ReO4 [12] По этой методике был проведен синтез перрената аммония. К 7 мл. концентрированной рениевой кислоты прилили 11 мл. раствора аммиака. В качестве индикатора использовался метилрот ( pH 6.2 - 6.4 ). Белый осадок перрената аммония ...

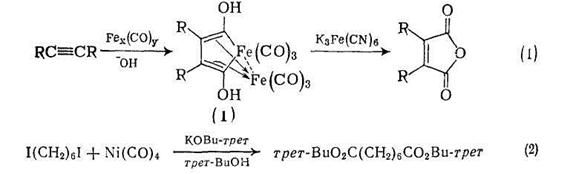

... из нафты (температура кипения 80 – 160оС) высокооктановых бензинов и ароматических соединений, которые экстрагируют из бензинов и используют в качестве сырья для гидрокрекинга или для органического синтеза. Процесс проводят в интервале 380 – 520оС при давлении 10 – 40 атм на гетерогенных бифункциональных катализаторах – металлических и кислотных – Pt на промотированном Cl– или F– оксиде алюминия ...

0 комментариев