Навигация

Определение типа производства

1.2 Определение типа производства

Тип производства количественно оценивается двумя показателями: средним показателем массовости (gm) и коэффициентом закрепления операций (КЗО).

Расчет показателей может быть произведен по формулам 2, 3

КЗО= ![]() mi/S , (2)

mi/S , (2)

где mi - число операций в технологическом процессе обработки i –ой детали, шт.;

S - количество рабочих мест в подразделении, рассчитанное на заданную программу выпуска изделий (деталей).

Число операций в технологическом процессе определяется исходными данными, а количество рабочих мест определяется количеством наименований оборудования, используемого в соответствии с техпроцессом.

Кзо = (10+10+10)/(5+4+7) = 1,875

В соответствии с показателями, приведенными в [8, табл. 1] для изделий характерен крупносерийный тип производства.

Рассчитаем показатель массовости для каждого вида деталей по формуле 3

gm=![]() tij/ ri•mi•kв (3)

tij/ ri•mi•kв (3)

где tij - штучное время обработки i-ой детали на j –ой операции, мин.;

ri - такт выпуска i-й детали из обработки, мин.;

kв -средний коэффициент выполнения нормы времени, принятый в подразделении (»1,1);

n - число деталей, обрабатываемых в производственном подразделении;

i = 1-n – номер детали;

j = 1-kоi- номер операции в технологическом процессе обработки i-й детали.

Интервал времени между последовательным выпуском двух одноименных деталей называют тактом. Такт выпуска деталей определяется как отношение:

ri=Fд/ Ni=D•d•f • (1-bс р/100) / Ni (4)

где Fд -действительный фонд времени работы оборудования, ч.;

Ni -объем производства i- ой детали в планируемом периоде, шт.;

D - количество рабочих дней в планируемом периоде;

d -продолжительность рабочего дня, ч.;

f - режим работы подразделения (сменность работы);

bс р -средний процент потерь времени на плановые ремонты (3-5% от Fд).

rА = 253•8•2•(1-0,03)/236808 = 0,02 (часа) = 1,2 (мин)

gmА = (1,55+2,16+3,2+4,25+2,64+1,28+1,18+1,42+2,9+1,27)/1,2•10•1,1 = 1,6.

rК = 253•8•2•(1-0,03)/86892 = 0,05 (часа) = 3 (мин)

gmК = (2,1+2,15+2+3,69+5,13+1,05+1+1,12+1,23+4,2)/3•10•1,1 = 0,7.

rЖ = 253•8•2•(1-0,03)/94380 = 0,042 (часа) = 2,5 (мин)

gmА = (1,36+1,2+2,18+4,57+3,22+2,31+2,12+1,23+1,1+1,75)/2,5•10•1,1 = 0,8.

Значениям рассчитанных показателей массовости в соответствии с [8, табл.1] соответствует массовый тип производства.

Поскольку по своим характеристикам массовый и крупносерийный типы производства очень близки друг к другу, а форма специализации выбирается в соответствии со значением коэффициента закрепления операций, для дальнейших расчетов будем исходить из того, что для изготовления всех деталей необходимо применять крупносерийный тип производства.

Выбранному типу производства будет соответствовать подетальная форма специализации [8, табл. 2].

2.3 Определение числа основных производственных участков цеха

Ориентировочное число основных производственных участков может быть определено, исходя из расчетного числа рабочих мест в цехе и нормы управляемости для мастера участка.

Норма управляемости (Sупр), в свою очередь, зависит от уровня управления и типа производства. В соответствии с [8, табл. 3] норма управляемости для мастера производственного участка при крупносерийном типе производства составляет 35 – 40 рабочих мест.

Расчетное число рабочих мест в подразделении может быть определено по формуле 5

S=![]() tшт.ij•Ni•kпз/ Fд•kв(5)

tшт.ij•Ni•kпз/ Fд•kв(5)

где kпз - коэффициент, учитывающий время, затраченное на подготовительно – заключительные работы по обработке партии деталей (kпз = 0,3).

S = (21,85•236808•0,3 + 23,67•86892•0,3 + 21,04•94380•0,3)/4048•1,1 = 622 рабочих места.

Таким образом, число участков n определяется как:

n=S/Sупр,

n = 622/40 = 16 участков.

1.4 Расчет потребности в оборудовании

Назначением производственного оборудования является изменение формы, состояния или свойств сырья, материалов, полуфабрикатов путем их механической, термической, химической и других видов обработки.

Количество оборудования определяется исходя из станкоемкости обработки одного изделия, годовой программы выпуска изделий и действительного фонда времени работы оборудования по формуле 6:

Пр= Тст•Ni/ Fд, (6)

где Пр - расчетное число единиц оборудования;

Тст — станкоемкость обработки одного изделия, станко-ч;

Ni - годовая программа выпуска изделий, шт;

Fд- действительный годовой фонд времени работы металлорежущего оборудования (4048 ч).

Например, для изделия А по отрезной операции потребность составит:

Пр= 1,55•236808/4048•60 = 1,5

Сгруппируем оборудование по видам выполняемых операций и определим принятое число станков, а также коэффициент загрузки оборудования в таблице 1. Коэффициент загрузки оборудования определим по формуле 7

К![]() =

= ![]() (7)

(7)

где ![]() - принятое число станков.

- принятое число станков.

Причем коэффициент загрузки не должен превышать значения 0,85-0,9.

Таблица 1 – Расчет количества оборудования

| Наименование детали | Оборудование, шт. | |||||||

| отрезное | подрезное | токарное | фрезерное | шлифовальное | сверлильное | зенкеровальное | протяжное | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| А | 1,5 | 4,2 | 9,4 | 4,9 | 1,2 | |||

| К | 3,6 | 2,6 | 1,5 | 0,8 | ||||

| Ж | 0,5 | 2,2 | 0,7 | 1,3 | 1,8 | 1,7 | ||

| Итого расчетное число станков | 1,5 | 0,5 | 10 | 12 | 7,1 | 3,3 | 1,8 | 1,7 |

| Принятое число станков | 2 | 1 | 11 | 14 | 8 | 4 | 2 | 2 |

| Коэффициент загрузки оборудования | 0,75 | 0,5 | 0,9 | 0,86 | 0,89 | 0,83 | 0,9 | 0,85 |

В итоге принятое число оборудования всего равно 44.

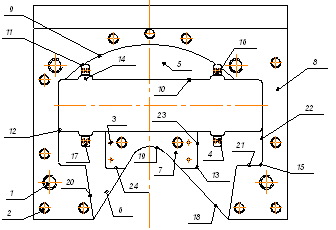

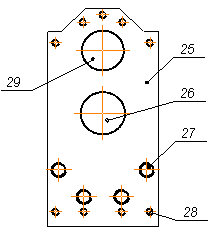

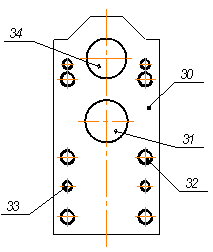

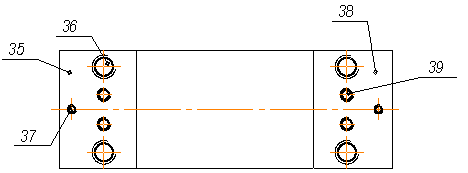

Маршрутная схема производственного процесса включает схему взаимосвязи отдельных видов работ и маршруты движения деталей по рабочим местам. Маршрутная схема производственных процессов для деталей А, К и Ж представлена в приложении А.

Похожие работы

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

... В соответствии с выделенными стадиями организационного проектирования механического цеха разработаем комплекс работ по проектированию и занесём их в таблицу 4. Таблица 4 - Перечень и длительность работ по разработке и внедрению комплексного организационного проекта механического цеха. Код работы Наименование работ Кол-во исполнителей Т min, дни t нв. дни Т max, дни Длит-сть работы ...

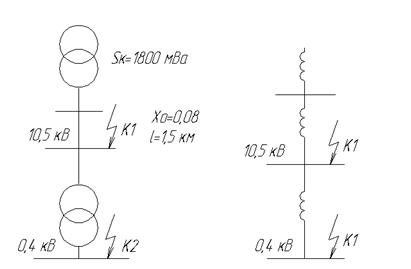

... от ГПП или ЦРП до цеховых трансформаторных подстанций). Схемы внешнего или внутреннего электроснабжения выполняют с учетом особенностей режима работы потребителей, возможностей дальнейшего расширения производства, удобства обслуживания и т.д. В данном курсовом проекте питание механического цеха осуществляется кабелем, который соединен с алюминиевыми шинами. Через них осуществляется питание ...

... им в решении отдельных управляющих задач. Примером эталонной организационной структуры может стать система управления таким крупным машинным предприятием, как «АВТОВАЗ» (Приложение В). 2. Проектирование организационной структуры управления машиностроительного предприятия «Сибирь» Основными экономическими целями функционирования машиностроительного предприятия «Сибирь» в рыночных условиях ...

0 комментариев