Навигация

Техническое содержание услуг по техническому обслуживанию и ремонту автотранспортных средств

5. Техническое содержание услуг по техническому обслуживанию и ремонту автотранспортных средств

Таблица 6

| Наименование услуги | Код ОКУН | № | Краткое описание работ ,выполняемых в составе услуг |

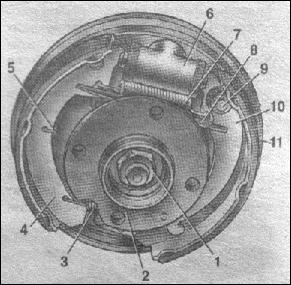

| Ремонт тормозной системы | 017205 | 1 | Снятие агрегатов и приборов тормозной системы с автомобиля (включая АВС) |

| 2 | (017103: 5,8); | ||

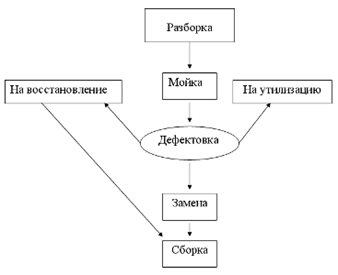

| 3 | Разборка | ||

| 4 | Дифектовка деталей | ||

| 5 | Сборка и проверка работы агрегатов и узлов тормозной системы на стендах | ||

| 6 | Установка агрегатов и узлов на автомобиль | ||

| 7 | Замена регуляторов давления, вакуумных и гидравлических усилителей тормозов, антиблокировочных систем | ||

| 8 | (017111:8). |

6. Требования к результатам испытаний тормозной системы автомобиля

Состояние тормозного управления автомобиля является одним из наиболее важных условий для обеспечения безопасности дорожного движения. Неудовлетворительное состояние этой системы в достаточно большом количестве случаев является причиной дорожно-транспортных происшествий. Требования к ее состоянию для автомобилей, находящихся в эксплуатации, содержит ГОСТ Р 51709-2001 в отдельности для рабочей и стояночной тормозных систем.

Существует две группы показателей, характеризующих содержание тормозной системы. К первой отнесена эффективность торможения, ко второй – устойчивость автомобиля при торможении. Данные показатели проверяют методами дорожных или стендовых испытаний. При этом автотранспортное средство может быть представлено в двух массах: разрешенной и в снаряженном состоянии. В зависимости от масс автомобиля значения параметров эффективности действия тормозных систем различаются. Шины автомобиля при испытании должны быть чистыми и сухими с давлением воздуха, соответствующим нормативному, изготовленным изготовителем автомобиля, тормозные механизмы- «холодными».

Дорожные испытания проводят на прямой, ровной, горизонтальной, сухой дороге с цементно – асфальтобетонным покрытием, не имеющем на поверхности масла, сыпучих и других материалов. При проведении испытаний торможение рабочей тормозной системой осуществляют в режиме экстренного, полного торможения при однократном воздействии на орган управления усилителем Рn. Время приведения в действие органа управления тормозной системы не более 0,2с. Начальная скорость торможения – 40км./ч.

Показателями эффективности торможения рабочей тормозной системой при дорожных испытаниях автомобилей (табл.1) являются значениями тормозного пути Sт и усилие на органе управления Рп. Однако при затруднениях в определении значения Sт можно пользоваться значениями показателей, приведенными в табл. 2. В этом случае об эффективности рабочей тормозной системы судят по значениям установившегося замедления jуст и времени срабатывания тормозной системы τср при усилии на органе управления Рп, не превышающем указанные значения.

Стояночная тормозная система при дорожных испытаниях должна обеспечивать неподвижное состояние автотранспортного средства на наклонной опорной поверхности. Для автомобилей с разрешенной максимальной массой – с уклоном не менее 16% независимо от категории автомобиля. В случае невозможности обеспечения испытания автомобиля при такой массе испытания автомобиля проводят массой, соответствующей снаряженному состоянию. В этом случае автомобиль должен быть неподвижен на опорной поверхности: категории М – с уклоном не менее 23%; категории N – не менее 31%. Сила на органе управления стояночной тормозной системы при оценке эффективности торможения должна быть не более 392 Н для автомобилей категории М1 и 588 Н – для автомобилей остальных категорий.

Показателем устойчивости автомобиля при торможении в условиях дорожных испытаний являются его способность оставаться в коридоре ширенной 3 м, при этом в результате торможения ни одна часть автомобиля не должна выйти за пределы обозначенного коридора.

Показателями эффективности торможения рабочей тормозной системы при стендовых испытаниях являются удельная тормозная сила γт и усилие на органе управления Рп. Значения этих показателей в зависимости от категории автомобиля приведены в табл. 3. Показателем устойчивости при торможении одиночного автотранспортного средства при стендовых испытаниях является значение относительной разности тормозных сил колес оси в процентах от наибольшего значения. Для автомобилей категорий М и передних осей автомобилей категории Ν значение этого показателя не должно превышать 20%, для последующих осей автомобилей категорий Ν – 25%.

Показателем эффективности стояночной тормозной системы является значение удельной тормозной силы. При испытании автомобиля с разрешенной максимальной массой удельная тормозная сила должна быть не менее 0,16. для автомобилей в снаряженном состоянии стояночная тормозная система должна обеспечивать расчетную удельную тормозную силу, равную 0,6 отношения снаряженной массы, приходящейся на оси, на которые воздействует стояночная тормозная система, в снаряженной массе.

Методы проведения испытаний

Проверки на стендах и в дорожных условиях должны проводиться при работающем и отсоединенном от трансмиссии двигателе, а также отключенных приводах дополнительных ведущих мостов и разблокированных трансмиссионных дифференциалах. Общая масса средств диагностирования, размещенных на автомобиле, не должна превышать 25 кг.

Испытания должны проводиться в безопасных условиях.

Погрешность измерений должна находиться в следующих пределах для:

· тормозного пути - ±5 %;

· начальной скорости торможения - ±1 км/ч;

· установившегося замедления - ±4

· продольного уклона площадки для торможения - ±1%;

· тормозной силы - ±3%;

· усилия на органе управления - ±7%;

· времени срабатывания тормозной системы - ±0,03 с;

· времени запаздывания тормозной системы - ±0,03 с;

· времени нарастания замедления - ±0,03 с;

· давления воздуха в пневматическом или пневмогидравлическом тормозном приводе - ±5%.

Проверка рабочей тормозной системы при дорожных испытаниях должна осуществляться в соответствии с нижеприведенными требованиями:

- начальная скорость – 40 км/ч;

- корректировка траектории движения автомобиля не допускается (рулевое управление находится в неприкосновенном состоянии);

- экстренное, однократное, полное торможение.

При испытании устойчивости автомобиля на площадку должны быть нанесены три полосы, обозначающие ось движения, правую и левую границы коридора. Автомобиль должен двигаться прямолинейно с установленной скоростью по оси коридора. Положение автомобиля после завершения торможения определяется визуально по его проекции на опорную поверхность. В случае образования двух и более точек пересечения полученной проекции автомобиля и границ коридора значение параметра устойчивости не может быть признано удовлетворительным.

Дорожные испытания можно проводить с использованием универсальных средств измерения линейно-угловых величин и деселерометра – механического прибора для замера установившегося замедления. Кроме того, в настоящее время существуют специализированные электронные приборы. К ним может быть отнесен прибор «Эффект». Этот прибор может комплексно определять ряд параметров (табл. 3.4).

Стендовые испытания тормозных систем на роликовых стендах проводят при наличии на переднем сиденье автомобилей категорий М1 и Ν1 водителя и пассажира. При испытаниях важно состояние роликов стенда. Не допускается их износ до полного истирания рифленой поверхности или разрушения абразивного покрытия. Стендовые испытания проводят с помощью тормозных стендов различных моделей. Номенклатура этих устройств достаточно разнообразна. Поэтому при выборе тормозного стенда необходимо руководствоваться технической характеристикой испытываемого автомобиля.

Тормозной стенд модели СТС-2 предназначен для контроля эффективности тормозных систем и устойчивости при торможении легковых автомобилей, автобусов малого класса, минигрузовиков с нагрузкой на ось, не превышающей 19600 Н, с шириной колеи 1200…1820 мм. Его технические данные приведены в табл. 3.5.

Тормозной стенд СТС-10 предназначен для диагностирования тормозных систем грузовых автомобилей, автобусов, троллейбусов, прицепов в составе автопоездов с шириной колеи 1500…2160 мм, диаметром колес автомобиля 968…1300 мм. Его технические данные приведены в табл. 3.6.

Значения тормозных сил на колесах грузовых автомобилей и автобусов, требуемые для определения работоспособного состояния тормозной системы, приведены в «Руководстве по диагностике технического состояния подвижного состава автомобильного транспорта» (РД 200 РСФСР 15-0150-81). Их значения содержит табл. 3.7. Значения тормозных сил на колесах легковых автомобилей для диагностирования состояния тормозных систем приведены в «Руководстве по организации диагностирования легковых автомобилей на СТО системы «Автотехобслуживание» (РД 37.009.010-85). Их значения для автомобилей в снаряженном состоянии приведены в табл. 3.8.

Вышеприведенные значения параметров тормозных систем автомобилей удобны для использования, существенно экономят время и повышают производительность диагностических работ. Однако существующих литература содержит далеко не исчерпывающий перечень автомобилей с подобными показателями. В случае их отсутствия необходимо пользоваться стандартной (ГОСТ Р 51709-2001) методикой для определения значений показателей эффективности торможения и устойчивости автомобилей по результатам испытаний. Некоторые элементы этой методики применительно к одиночному автомобилю приведены ниже.

Значение общей удельной тормозной силы γτ определяют по зависимости

γτ = ∑ Рτ / Мg,

где ∑ Рτ – сумма максимальных тормозных сил на колесах автомобиля, Н; М – полная автомобиля, кг; g – ускорение свободного падения, м/с кв.

Относительную разность F, %, тормозных сил колес оси рассчитывают по результатам проверок тормозных сил на колесах автомобиля по формуле:

F = │ (Рτ пр. – Рτ лев / Рτ лев ) │* 100

где Рτ пр Рτ лев – максимальные тормозные силы соответственно на правом и левом колесах проверяемой оси автомобиля, Н.

Тормозная система автомобиля признается выдержавшей испытания, если номенклатура диагностических параметров соответствует требуемой, а их значения соответствуют приведенным нормативам.

Таблица 7.Нормативы эффективности торможения АТС рабочей тормозной системой при проверках в дорожных условиях

| АТС | Категория АТС (тягача в составе автопоезда) | Усилие на органе управления Рп Н, не более | Тормозной путь АТС, Sτ м, не более |

| Пассажирские и грузопассажирские автомобили | М1 | 490 | 14,7 |

| М2, М3 | 686 | 18,3 | |

| Легковые автомобили с прицепом | М1 | 490 | 14,7 |

| Грузовые автомобили | Ν1, Ν2, Ν3 | 686 | 18,3 |

| Грузовые автомобили с прицепом (полуприцепом) |

Ν1, Ν2, Ν3 |

686 |

19,5 |

Таблица 8 Нормативы эффективности торможения АТС рабочей тормозной системой при проверках в дорожных условиях

| АТС | Категория АТС (тягача в составе автопоезда) | Усилие на органе управления Рп, Н, не более | Установившееся замедление јуст, м/с кв., не менее | Время срабатывания тормозной системы τср, не более |

| Пассажирские и грузопассажирские автомобили | М1 | 490 | 5,8 | 0,6 |

| М2, М3 | 686 | 5,0 | 0,8 (1,0) | |

| Легковые автомобили с прицепом | М1 | 490 | 5,8 | 0,6 |

| Грузовые автомобили | Ν1, Ν2, Ν3 | 686 | 5,0 | 0,8 (1,0) |

| Грузовые автомобили с прицепом (полуприцепом) |

Ν1, Ν2, Ν3 |

686 |

5,0 |

0,9 (1,3) |

Примечание. Значения в скобках – для АТС, изготовлены до 01.01.81.

Таблица 9. Нормативы эффективности торможения АИТС рабочей тормозной системой при проверках на стендах

| АТС | Категория АТС | Усилие на органе управления Рп, Н, не более | Удельная тормозная сила γт, не менее |

| Пассажирские и грузопассажирские автомобили | М1 | 490 | 0,59 |

| М2, М3 | 686 | 0,51 | |

| Легковые автомобили с прицепом |

Ν1, Ν2, Ν3 |

686 |

0,51 |

Таблица 10. Техническая характеристика прибора «Эффект»

| Наименование параметра | Диапазон измерения | Единица измерения |

| Установившееся замедление | 0…9,5 | М/с кв. |

| Усилие нажатия на педаль | 98…980 | Н |

| Тормозной путь | 0…50 | М |

| Начальная скорость торможения | 20…50 | Км/ч |

| Время срабатывания тормозной системы | 0…3 | С |

| Линейное отклонение | 0…5 | М |

Таблица 11. Техническая характеристика тормозного стенда СТС-2

| Наименование параметра | Диапазон измерения | Единица измерения |

| Начальная скорость торможения, имитируемая на стенде | 4 | км/ч |

| Диапазон измерения тормозной силы на одном колесе | 0…4900 | Н |

| Диапазон измерения силы на органе управления тормозной системы | 0…980 | Н |

| Диапазон измерения времени срабатывания тормозной системы | 0…1,5 | с |

Таблица 12. Техническая характеристика тормозного стенда СТС-10

| Наименование параметра | Диапазон измерения | Единица измерения |

| Максимальная нагрузка на ось | 98000 | Н |

| Максимальная измеряемая тормозная сила | 19,6…29400 | Н |

| Скорость автомобиля, имитируемая на стенде | 2 | км/ч |

| Максимальное значение измеряемой силы на педали тормоза | 980 | Н |

| Максимальное значение измеряемой силы на рукоятке ручного тормоза | 784 | Н |

Таблица 13. Значения тормозных сил на колесах грузовых автомобилей и автобусов

| Тормозная сила на колесах, Н | Предельные значения диагностических параметров для автомобилей | ||||

| ГАЗ-53 | ЗИЛ-130 | ЛиАЗ-677 | КамАЗ | МАЗ-500 | |

| Передняя ось | 3430 | 4410 | 7840 | 5390 | 5880 |

| Задняя ось | 4410 | 5880 | 7840 | 4410 | 8330 |

| Средняя ось | - | - | - | 4410 | - |

Таблица14. Значения тормозных сил на колесах легковых автомобилей

| Максимальная тормозная сила на колесах, Н | Предельные значения диагностических параметров для автомобилей | ||||

| АЗЛК-2140 | ВАЗ-2106 | ВАЗ-2101 | ВАЗ-2121 | ГАЗ-3102 | |

| Переднем | 1666 | 1617 | 1470 | 1911 | 2254 |

| Заднем | 1323 | 1519 | 1274 | 1715 | 1862 |

| Суммарная максимальная сила на колесах | 5978 | 6272 | 5488 | 7252 | 8232 |

7.Параметры диагностирования тормозной системы

Таблица 15

| Тормозной путь | м |

| Линейное отклонение | м |

| Замедление | м\с ² |

| Общая удельная тормозная сила | кгс |

| Сила на органе управления | кгс |

| Время срабатывания тормозной системы | с |

| Тормозная сила колеса | кгс |

| Давление в контуре тормозного привода | кгс\см ² |

| Уровень тормозной жидкости в резервуаре | мм |

| Толщина тормозной накладки | мм |

Похожие работы

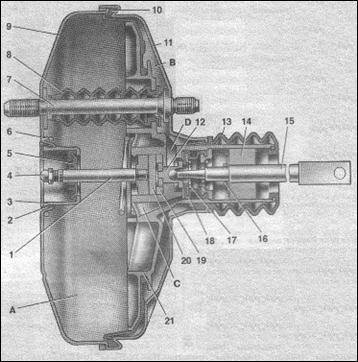

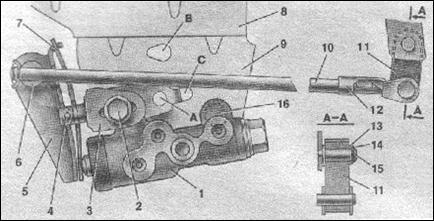

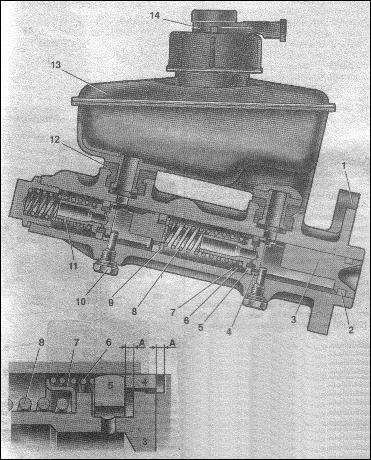

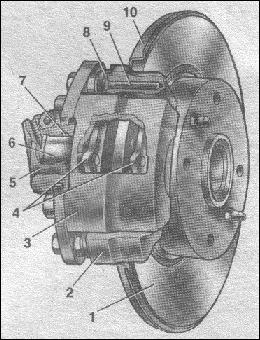

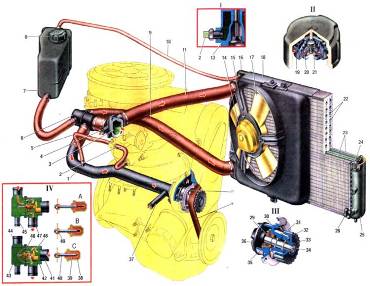

... . Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО. 3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 3.1 Устройство тормозной системы На автомобиле применена рабочая тормозная система с диагональным разделением контуров, что значительно ...

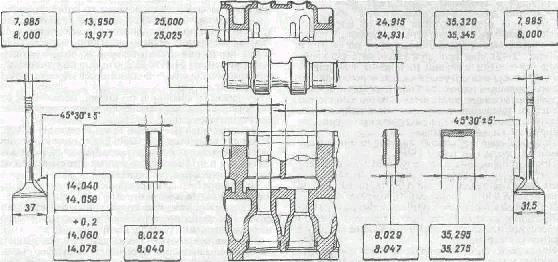

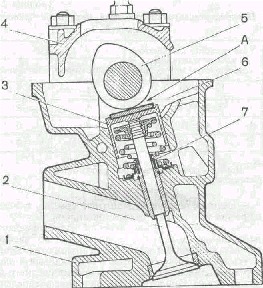

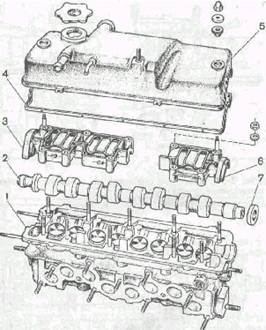

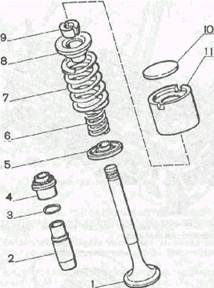

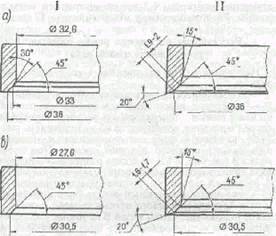

... технической готовности, выпуска на линию, использования парка. 2). Изучить, какие мероприятия проводятся на предприятии по обеспечению БДД. Проанализировать и выявить недостатки в работе. 3). Изучить устройство и описать процесс проверки и регулировки ГРМ автомобиля ВАЗ-2109. 1. Структура и показатели использования парка Таблица 1.1 Структура парка Автомобиль Грузоподъемность ( ...

... 140 110 0,14 ГАЗ-52-04 140 110 0,13 УАЗ-469 140 110 0,13 При работе автомобилей в дорожных условиях второй категории периодичность пробега номерных технических обслуживании и ремонта автомобилей увеличивают на 10%, а в условиях четвертой и пятой категорий снижают соответственно на 12 и 25%. Кроме того, при работе автомобильного транспорта в условиях жаркого и сухого климата нормы ...

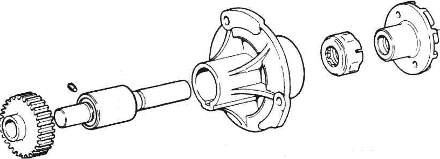

... необходима для достижения наибольшей производительности труда при организации ТО и ТР путём расстановки всей последовательности действий в правильном порядке. Операционно-технологическая карта ремонта жидкостного насоса автомобиля ВАЗ-2109. Наименование и содержание операции Число точек воздействия Трудоёмкость чел-мин Оборудование и инструмент Технические условия и указания 1 2 ...

0 комментариев