Навигация

Расчёт затрат по эксплуатации оборудования

1.2 Расчёт затрат по эксплуатации оборудования

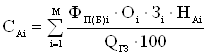

Затраты на эксплуатацию оборудования складываются из затрат на его амортизацию и ремонт, электроэнергию, топливо и другие энергоносители, на смазочно-обтирочные материалы, т.е.

![]()

(1.4)

где ![]() – затраты на амортизацию оборудования, приходящиеся на изделие при выполнении i-й операции;

– затраты на амортизацию оборудования, приходящиеся на изделие при выполнении i-й операции;

![]() ,

, ![]() ,

, ![]() – затраты на ремонт оборудования, энергоносители, на смазочно-обтирочные материалы.

– затраты на ремонт оборудования, энергоносители, на смазочно-обтирочные материалы.

Для учета амортизации в хозяйственной практике используются амортизационные отчисления, т.е. денежное выражение перенесенной стоимости. Амортизационные отчисления входят в состав себестоимости продукции. Величина амортизационных отчислений определяется по нормам амортизации, чаще всего от первоначальной стоимости основных фондов с учетом срока их службы.

Затраты на амортизацию оборудования ![]() , приходящиеся на операцию по излагаемому методу расчета, включают лишь ту их часть, которая предназначена на реновацию (замену) оборудования. Величина их рассчитывается по формуле:

, приходящиеся на операцию по излагаемому методу расчета, включают лишь ту их часть, которая предназначена на реновацию (замену) оборудования. Величина их рассчитывается по формуле:

,

,

(1.5)

где ![]() – балансовая стоимость единицы оборудования;

– балансовая стоимость единицы оборудования;

![]() – количество технологического оборудования, занятого при выполнении i-й операции изготовления данных изделий;

– количество технологического оборудования, занятого при выполнении i-й операции изготовления данных изделий;

![]() – коэффициент занятости технологического оборудования выполнением i-й операции изготовления данных изделий;

– коэффициент занятости технологического оборудования выполнением i-й операции изготовления данных изделий;

![]() – годовое количество изделий, запускаемых в производство по варианту;

– годовое количество изделий, запускаемых в производство по варианту;

![]() – норма амортизационных отчислений на замену оборудования в год.

– норма амортизационных отчислений на замену оборудования в год.

Норма амортизационных отчислений определяется по формуле:

,

,

(1.6)

где ![]() – первоначальная (балансовая) стоимость основных фондов;

– первоначальная (балансовая) стоимость основных фондов;

![]() – ликвидационная стоимость;

– ликвидационная стоимость;

![]() – срок службы основных фондов.

– срок службы основных фондов.

Рассчитаем норму амортизации по следующим исходным данным:

Годовая производственная программа (![]() ) рассчитывается, согласно формуле:

) рассчитывается, согласно формуле:

![]() ,

,

(1.7)

Норма амортизации рассчитывается по формуле (1.6), используя данные таблицы 1.3.

Таблица 1.3 – Норма амортизации

| № | Наименование операции | Количество оборудования, | Балансовая стоимость единицы оборудования, | Ликвидационная стоимость единицы оборудования, | Срок службы, | Коэффициент занятости оборудования |

| 1 | Токарная | 1 | 8000 | 1500 | 10 | 1,1 |

| 2 | Зубонарезание | 3 | 9300 | 1200 | 10 | 0.9 |

| 3 | Шлифовка | 1 | 3400 | 825 | 10 | 1.05 |

Токарная:

![]()

Зубонарезная:

![]()

Шлифование:

![]()

Рассчитаем затраты на амортизацию, в соответствии с формулой (1.5):

Токарная:

![]()

![]()

Зубонарезная:

![]()

![]()

Шлифование:

![]()

![]()

Затраты на амортизацию:

![]() 0,019+0,059+0,007=0,085

0,019+0,059+0,007=0,085 ![]()

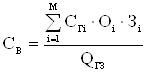

Затраты на ремонт оборудования определяются формулой:

![]() ,

,

(1.8)

где ![]() – группа ремонтной сложности основной части оборудования i-й операции;

– группа ремонтной сложности основной части оборудования i-й операции;

![]() – средняя величина затрат на все виды ремонтов и осмотров основной части оборудования, приходящихся на единицу ремонтной сложности за один ремонтный цикл на i-й операции;

– средняя величина затрат на все виды ремонтов и осмотров основной части оборудования, приходящихся на единицу ремонтной сложности за один ремонтный цикл на i-й операции;

![]() – коэффициент, учитывающий затраты на ремонт энергетической части оборудования, (

– коэффициент, учитывающий затраты на ремонт энергетической части оборудования, (![]() );

);

![]() – количество оборудования, занятого при выполнении i-й операции;

– количество оборудования, занятого при выполнении i-й операции;

![]() – коэффициент занятости технологического оборудования выполнением i-й операцией;

– коэффициент занятости технологического оборудования выполнением i-й операцией;

![]() – длительность ремонтного цикла оборудования i-й операции;

– длительность ремонтного цикла оборудования i-й операции;

![]() – годовое количество изделий, запускаемых в производство,

– годовое количество изделий, запускаемых в производство, ![]() .

.

Затраты на ремонт оборудования (![]() ) рассчитываются по формуле (1.8), согласно таблице 1.4.

) рассчитываются по формуле (1.8), согласно таблице 1.4.

Таблица 1.4 – Затраты на ремонт оборудования

| Наименование операции | Кол-во единиц обору-дования | Группа ремонтной сложности, | Длительность ремонтного цикла, | Затраты на виды ремонта за ремонтный цикл, | Коэффициент учитывающий затраты на ремонт энергетической части |

| 1.Токарная | 1 | 25 | 6,5 | 356 | 1,3 |

| 2.Зубонарезание | 3 | 42 | 5,5 | 485 | |

| 3.Шлифование | 1 | 34 | 6,0 | 411 |

Токарная:

![]()

![]()

Зубонарезная:

![]()

![]()

Шлифование:

![]()

![]()

Затраты на ремонт оборудования ![]() , приходящиеся на операцию, охватывают затраты на все виды ремонтов и осмотры:

, приходящиеся на операцию, охватывают затраты на все виды ремонтов и осмотры:

![]() 0,05+0,35+0,085=0,485

0,05+0,35+0,085=0,485 ![]()

Затраты на силовую электроэнергию, топливо рассчитываются путем умножения электроёмкости, топливоёмкости, либо энергоёмкости всей продукции за год на заводскую стоимость 1 ![]() электроэнергии или единицы иного энергоносителя. Затраты на силовую электроэнергию

электроэнергии или единицы иного энергоносителя. Затраты на силовую электроэнергию ![]() рассчитываются по формуле:

рассчитываются по формуле:

,

,

(1.9)

где ![]() – годовой расход электроэнергии силовой: для токарной операции

– годовой расход электроэнергии силовой: для токарной операции ![]()

![]() зубонарезной –

зубонарезной –

![]()

![]() шлифовальной –

шлифовальной – ![]()

![]()

![]() – годовое число изделий, запускаемых в производство по варианту;

– годовое число изделий, запускаемых в производство по варианту;

![]() – стоимость 1

– стоимость 1 ![]() электроэнергии,

электроэнергии, ![]()

![]() .

.

Расход электроэнергии на производство изделия рассчитывается по формуле (1.9):

Токарная:

![]()

![]()

Зубонарезная:

![]()

![]()

Шлифование:

![]()

![]()

Затраты на силовую электроэнергию:

![]() 1,7+4,21+0,41=6,32

1,7+4,21+0,41=6,32 ![]()

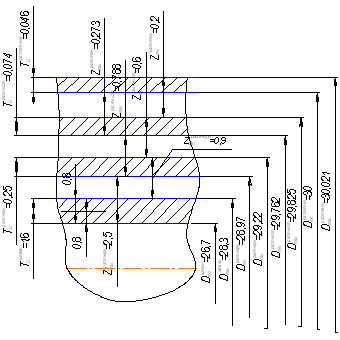

Затраты на смазочно-обтирочные материалы охватывают не только затраты на смазочно-обтирочные материалы, но и затраты на охлаждающие жидкости, масла для гидроприводов, расход которых обусловлен эксплуатацией данного оборудования и оснастки. Величина ![]() в расчетах определяется по формуле:

в расчетах определяется по формуле:

,

,

(1.10)

где ![]() – годовые затраты на вспомогательные материалы по оборудованию;

– годовые затраты на вспомогательные материалы по оборудованию;

![]() – количество оборудования, занятого при выполнении i-й операции;

– количество оборудования, занятого при выполнении i-й операции;

![]() – коэффициент занятости оборудования выполнением i-й операции;

– коэффициент занятости оборудования выполнением i-й операции;

![]() – годовое количество изделий, запускаемых в производство.

– годовое количество изделий, запускаемых в производство.

Годовые затраты на вспомогательные материалы по оборудованию (![]() ) берутся из таблицы 1.5. Тогда затраты на смазочно-обтирочные материалы определятся по формуле (1.10):

) берутся из таблицы 1.5. Тогда затраты на смазочно-обтирочные материалы определятся по формуле (1.10):

Таблица 1.5 – Годовые затраты на вспомогательные материалы

| Вид обработки | Затраты на вспомогательные материалы по видам оборудования, |

| 1. Токарные станки 2. Зубонарезные станки 3. Шлифовальные станки | 2200 4800 3900 |

Токарная:

![]()

![]()

Зубонарезание:

![]()

![]()

Шлифование

![]()

![]()

Вспомогательные материалы:

![]() 0,065+0,35+0,11=0,525

0,065+0,35+0,11=0,525 ![]()

Затраты по эксплуатации оборудования:

![]() ,

,

(1.11)

Затраты на эксплуатацию оборудования:

![]() 0,085+0,485+6,32+0,525=7,419

0,085+0,485+6,32+0,525=7,419 ![]()

Похожие работы

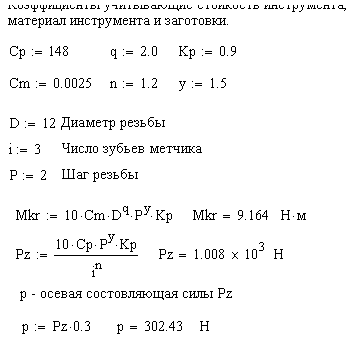

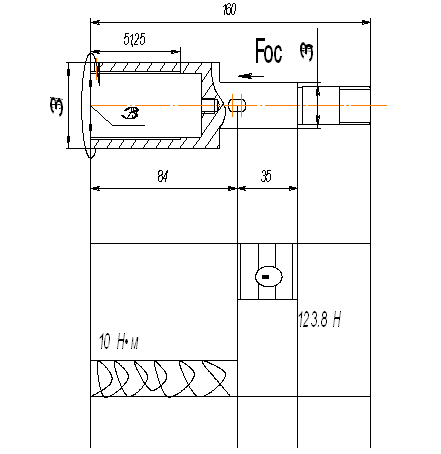

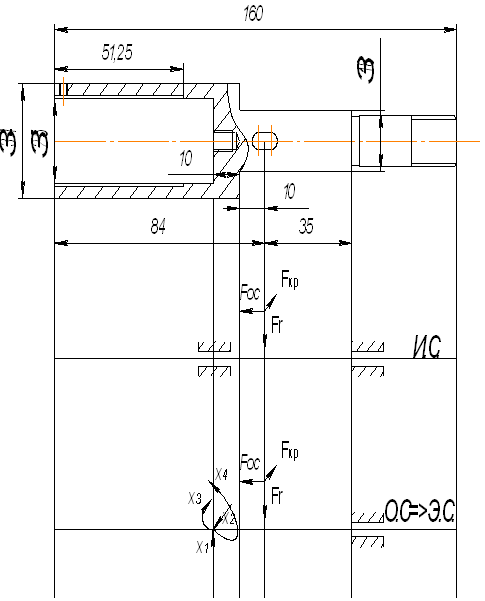

... - контрольные средства - вспомогательный инструмент 6. Разработать технологические операции -рассчитать режимы резания -рассчитать нормы времени II. Выбор типа производства и формы организации технологического процесса изготовления 1. Рассчитаем массу данной детали: q= , V= мм3 V=200733 мм3 m=200,733·7850·10-9=1,576 кг. 2. Анализ исходных данных: - масса данной детали ...

... и организации процесса контроля. Статус контроля В данном курсовом проекте техническим заданием предусмотрена разработка этапов процесса приемочного контроля детали редуктора цилиндрического соосного двухступенчатого двухпоточного – зубчатое колесо и активный контроль на операции шлифование отверстия. Методы активного и приемочного контроля взаимно дополняют друг друга, сочетаются. Активный ...

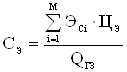

... форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа. , (10.9) где, ТАi – технологический допуск. 11. Планировка механического участка Деталь “шпиндель” (рис.1.1) является сборочной единицей головки 4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

0 комментариев