Навигация

ОПЕРАЦИОННОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

2.3 ОПЕРАЦИОННОЕ ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

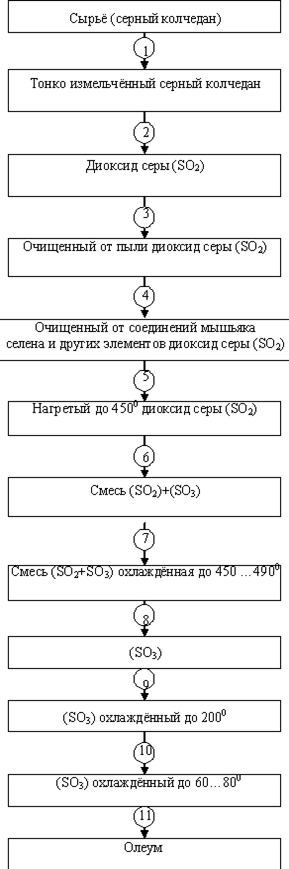

Технологический процесс получения /3/ концентрированной серной кислоты и денитрации рекуперированных и уловленных кислот состоит из следующих операций:

- концентрирование слабой азотной кислоты;

-денитрация рекуперированных и уловленных кислот;

- абсорбция окислов азота и азотной кислоты;

- концентрирование серной кислоты;

Цех по регенерации отработанной серной кислоты предназначен для получения концентрированной серной кислоты концентрации не менее 92%.

1. Концентрирование слабой азотной кислоты.

Слабая азотная кислота /3/ концентрации не менее 48%; отработанная кислота, которая состоит из 16% HNO3, 40% H2SO4, 44% H2O; серная кислота концентрации не менее 92% при температуре 20 ºС из напорных баков (поз.5) самотеком через щелевые расходомеры поступают в концентрационную колонну ГБХ (поз.1).

Уровень кислот в напорных баках (поз.5) поддерживается постоянным с помощью щелевых расходомеров.

Концентрированная серная кислота поступает на 4 – 6 царги колонны (поз.1), слабая азотная кислота в 8 – 9 царги, отработанная кислота поступает в десятую царгу колонны (поз.1).

Одновременно с подачей кислот в дно колонны (поз.1), в противоток стекающей смеси кислот для отгонки азотной кислоты из отработанной серной кислоты, подается через форсунку водяной пар. Пар, нагретый до температуры 250 °С и сжатый до 2,45 МПа, поступает из 7 цеха. При этом в колонне (поз.1) образуется тройная смесь. Серная кислота присоединяет к себе воду, понижая парциальное давление водяных паров в смеси. В нижней части колонны

происходит концентрирование серной кислоты за счет испарения азотной кислоты.

Перегретый пар /1/ подается в нижнюю часть колонны (поз.1) и при прохождении до 13-11 тарелки отдает тепло перегрева, на вышележащих тарелках передается тепло конденсации.

2. Денитрация рекуперированных и уловленных кислот.

Для денитрации отработанной серной кислоты ее нагревают паром с таким расчетом, чтобы тепло, вводимое с паром, было достаточным для нагревания смеси до 150 – 160 ºС. Поэтому перегретый пар подают в колонну ГБХ (поз.1) с начальной температурой 250 ºС и поддерживают концентрацию отработанной серной кислоты 68 – 70 %. При этом содержание нитрозилсерной кислоты составляет не более 0,05 – 0,1 %, что значительно меньше содержания нитрозилсерной кислоты, если смесь нагревать глухим паром. В этом случае ее содержание составляет 1 – 2 %.

Азотная кислота, освобожденная от воды, но с большой массовой долей окислов азота, в парообразном виде поднимается в верхние царги колонны (поз.1) 6, 7, где, барботируя через слой серной кислоты, окончательно теряет влагу, затем проходит через царги № 4, 5, которые служат брызгоуловителями серной кислоты.

В колонне ГБХ (поз.1) постоянно поддерживается разрежение 1,27 МПа и температура 135 ºС во избежание взрыва, так как процесс идет с выделением большого количества тепла.

Освобожденные от влаги пары азотной кислоты поступают в верхние две царги колонны (поз.1), образующие дефлегматор, где за счет продувки паров азотной кислоты через стекающую противотоком из конденсатора в жидком виде азотную кислоту происходит отдувка окислов азота. Отработанная серная кислота концентрации не более 70% поступает в отделение концентрирования отработанной серной кислоты.

3. Абсорбция окислов азота и азотной кислоты.

Окислы азота, образовавшиеся в колонне ГБХ (поз.1), поступают в холодильник – конденсатор (поз.2), где за счет охлаждения происходит конденсация азотной кислоты из парообразного состояния в жидкое. Процесс охлаждения идет за счет подачи воды с начальной температурой 5 ºС, на выходе ее температура равна 30 ºС.

Сконденсированная азотная кислота стекает в общий коллектор конденсатора и пройдя холодильник (поз.2), с температурой 30 ºС поступает в склад готовой продукции.

Из склада готовой продукции концентрированная азотная кислота передается на нитрование целлюлозы.

Серная кислота постепенно, насыщаясь водой, стекает по царгам вниз и перекачивается в отделение концентрирования серной кислоты.

Несконденсировавшиеся пары азотной кислоты и окислы азота поступают в холодильник - конденсатор (поз.3) для отделения от брызг азотной кислоты и далее поступают в абсорбер (поз.4), куда на орошение подается вода. При этом протекают реакции:

2NO2 + H2O = HNO3 + HNO2 + 116.1 кДж (2.20)

N2O4 + H2O = HNO3 + HNO2 + 59.2 кДж (2.21)

N2O3 + H2O = 2 HNO2 +55.4 кДж (2.22)

Процесс образования разбавленной азотной кислоты включает следующие стадии:

- диффузия оксидов азота из газовой в жидкую фазу;

- взаимодействие оксидов азота с водой и образование азотной и азотистой кислот;

- разложение азотистой кислоты до азотной кислоты и оксида азота (II).

Азотистая кислота, образующаяся при абсорбции окислов азота водой в абсорбционной башне (поз.9), малоустойчива и разлагается.

Суммарная реакция разложения азотистой кислоты связана с образованием окиси азота и азотной кислоты:

3HNO2 = HNO3 + 2NO + H2O – 75.87 кДж (2.23)

С повышением температуры скорость этой реакции резко увеличивается, однако и при обычной температуре скорость разложения азотистой кислоты довольно велика.

Суммарная реакция образования азотной кислоты описывается уравнениями:

2NO2 + H2O = HNO2 + HNO3 (2.24)

3HNO = HNO + 2NO + HO (2.25)

__________________________________________

3NO2 + H2O = 2HNO3 + NO + 136.2 кДж (2.26)

и

N2O3 + H2O = 2HNO2 (2.27)

3HNO2 = HNO3 + 2NO + H2O (2.28)

____________________________________________

3N2O3 + H2O = 2 HNO3 + 4 NO (2.29)

В обычных условиях поглощения двуокиси азота (0,3 – 10 % NO + NO2 в газе, 25 – 40°С, 0,001 – 0,008 МПа) скорость процесса абсорбции определяется скоростью диффузионного процесса. В первой (кинетической) области при малом содержании NO2 в газе (до 0,3 %) скорость абсорбции пропорционально концентрации двуокиси азота и не зависит от линейной скорости газа; во второй (диффузионной) области при высоком содержании NO2 в газе скорость абсорбции зависит и от линейной скорости газа.

Главными факторами, определяющими большую скорость образования азотной кислоты из окиси азота, являются проведение процесса абсорбции под давлением при пониженных температурах с применением богатых по содержанию окислов азота нитрозных газов и создание условий для более полного соприкосновения газа с жидкостью.

Далее идет процесс абсорбции, который протекает в абсорбционной башне (поз.9), которая имеет колосниковую решетку, на которой уложены кольца Рашига для увеличения поверхности контакта фаз.

Полученная в процессе абсорбции 5% - ая азотная кислота идет на подпитку для получения более концентрированной кислоты. В результате процесса абсорбции образуется 40%-ая азотная кислота, которая поступает в сборный бак (поз. 7), откуда с помощью центробежных насосов возвращается в цикл.

Перед пуском агрегата колонну разогревают паро - воздушной смесью. Затем включают выхлопной вентилятор, создают в колонне вакуум порядка 15-20 мм рт.ст и через нижний штуцер подают пар низкого давления и атмосферный воздух. Начальная температура такой паро – воздушной смеси не превышает 50ºС. Дальнейшее повышение температуры смеси проводится равномерно, без скачков, со скоростью 10ºС за 15 мин. Через 2-3 часа нагревания в верхней царге достигается температура 80-90ºС, при этом температура паро – воздушной смеси около 150ºС. Затем уменьшают подсос воздуха и повышают температуру смеси. В колонну для промывки парового конденсата подают концентрированную серную кислоту. Тепло, выделяющееся при разбавлении H2SO4 конденсатом, а также физическое тепло пара расходуется на поддержание в верхней части колонны температуры не ниже 80ºС.

В разогретую колонну постепенно подают разбавленную азотную кислоту, доводя нагрузку агрегата до нормальной. Период пуска агрегата до установления полной нагрузки и нормального режима составляет до 10 часов. Такой длительный пусковой период обусловлен хрупкостью ферросилида и большой чувствительностью его к изменениям температуры.

При остановке агрегата прекращают подачу азотной кислоты и уменьшают подачу серной кислоты. Через полчаса прекращают ввод пара в колонну. За это время азотная кислота будет полностью удалена из колонны, после чего прекращают подачу серной кислоты.

Похожие работы

... Содержание прокаленного остатка, в % 0,4 4. Содержание окислов азота N2O3, в %, не более 0,01 5. Содержание железа, в %, не более 0,2 3. Отработанные и вытесненные кислоты представляют собой тройную смесь азотной и серной кислот, а также воды. Таблица №5 - Состав тройных смесей № Наименование составных частей Отработанной кислоты Вытесненной кислоты 1. Азотная ...

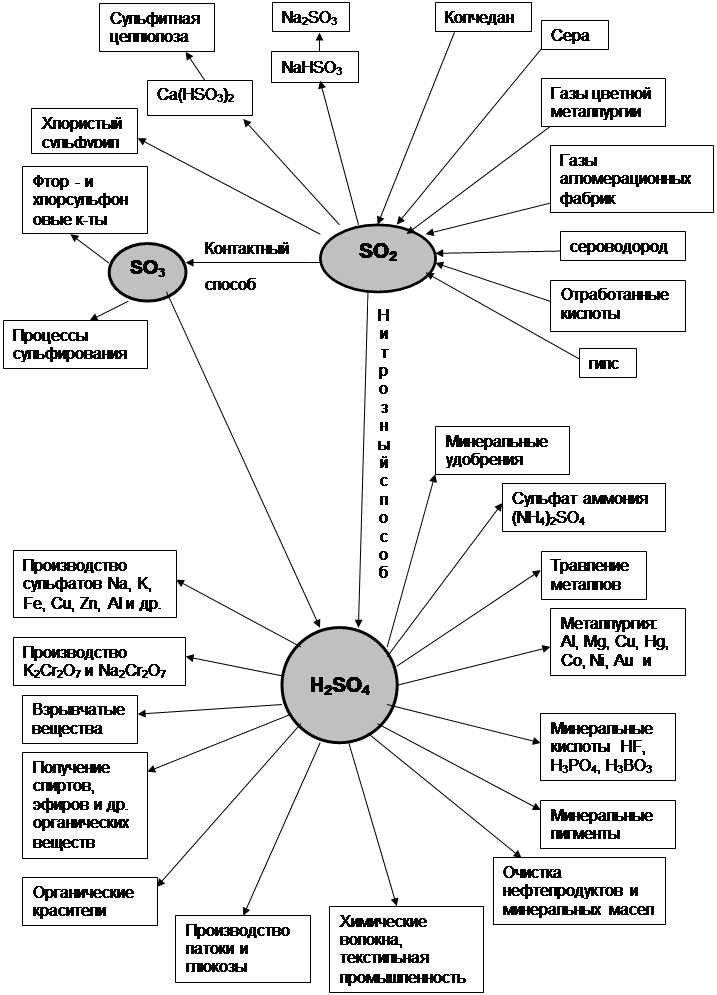

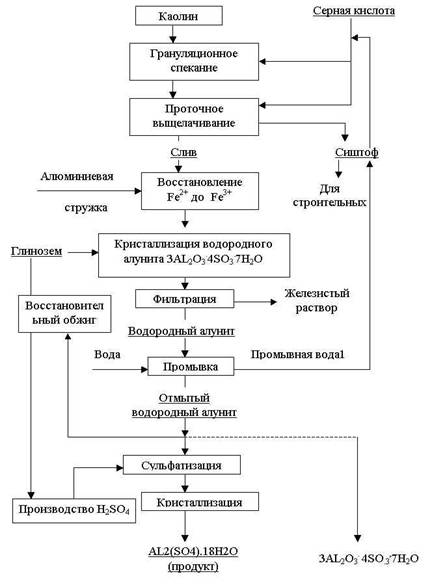

... еще не всегда осуществима. В то же время отходящие газы – наиболее дешевое сырье, низки оптовые цены и на колчедан, наиболее же дорогостоящим сырьем является сера. Следовательно, для того чтобы производство серной кислоты из серы было экономически целесообразно, должна быть разработана схема, в которой стоимость ее переработки будет существенно ниже стоимости переработки колчедана или отходящих ...

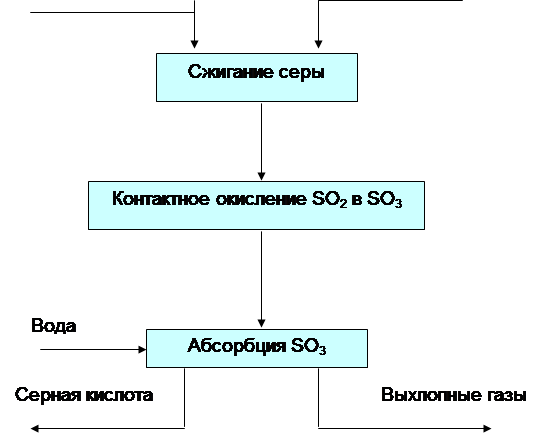

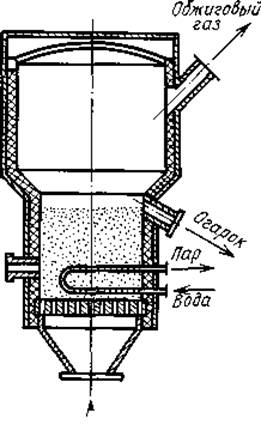

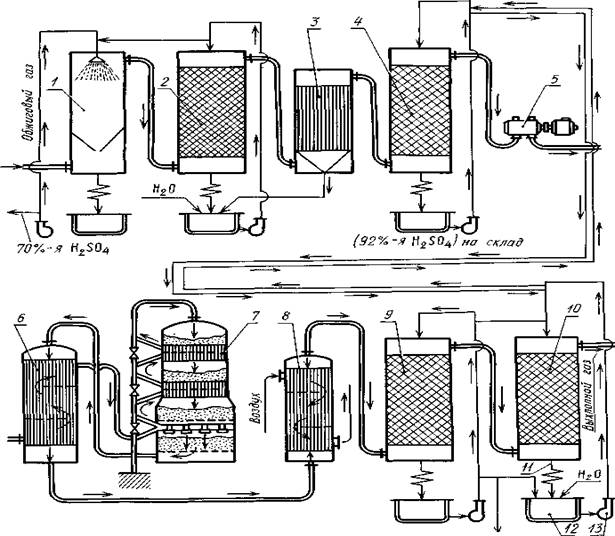

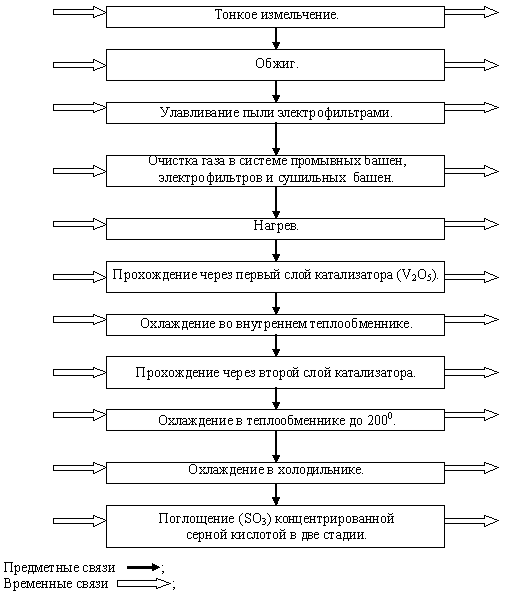

... между трубками теплообменников, расположенных в контактном аппарате между полками с контактной массой, нагревается до 450 °С и поступает на верхний слой катализатора, где 70...75 % Рис. 2.2. Схема производства серной кислоты контактным способом: 1, 2—промывные башни (полая и с насадкой); 3 — электрофильтр; 4 — башня с насадкой; 5 - турбокомпрессор; 6 - теплообменник; 7 — контактный аппарат; ...

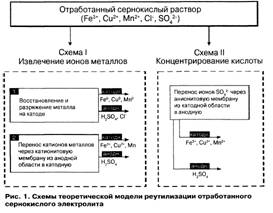

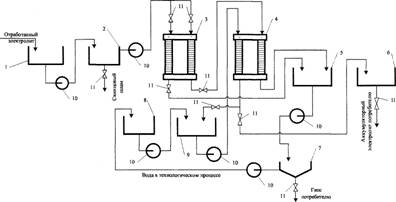

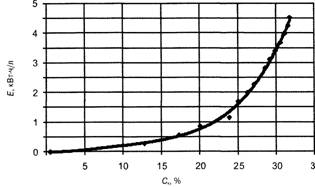

... 300 С ). Недостатком схемы является большой расход щелочи и сложность регенерации ее из шлама [ 3 ]. Глава 2. Обеспечение экологической безопасности путем разработки малоотходного способа реутилизации сернокислых отходов аккумуляторных батарей Экологическая безопасность и эффективное функционирование экономики каждого государства неразрывно связаны с транспортной отраслью. Транспортные ...

0 комментариев