Навигация

Контроль, дифектация и сортировка деталей сборочной единицы

1.3. Контроль, дифектация и сортировка деталей сборочной единицы

Под дефектами детали понимают всякие отклонения ее параметровот величин установленных техническими условиями или рабочим

чертежом. Основными задачами дифектации и сортировки деталей

являются:

- контроль деталей для определения их технического состояния.

- сортировка деталей на три группы (годные к дальнейшей эксплуатации,

подлежат восстановлению, негодные).

- накопление информации о результатах дефектации и сортировки

с целью использования ее при совершенствования технических

процессов.

Увеличение количества повторно используемых деталей позволяет снизить себестоимость ремонта. Дефектацию деталей производят путем их внешнего осмотра, а так же с помощью специального инструмента, приборов, приспособлений, оборудования. Результаты дифектации и сортировки фиксируют путем маркировки деталей краской. Годные - зеленой, негодные - краской, требующие восстановления - желтой. К числу наиболее распространенных дефектов детали относятся следующие:- изменение размеров рабочих поверхностей деталей.

- нарушение точности взаимного расположения рабочих поверхностей.

- механические повреждения.

- коррозионные повреждения.

- изменение физико-механических свойств материалов.

Технические условия на дефектацию деталей составляются в виде карткоторые по каждой детали в отдельности содержат следующие сведения:

- общие сведения о детали.

- перечень возможных ее дефектов

- способы выявления дефектов

- допустимые без ремонта размеры детали.

- рекомендуемые способы устранения дефектов

Наибольшую сложность при разборке технических условий на дефектацию деталей представляет определение допустимого размера деталей. Допустимый размер детали можно определить если известна величина допустимого его износа.dдоп= dH – Идоп

где:

dH– номинальный размер детали

Идоп – допустимый износ

Допустимый износ детали называется такой ее износ при котором деталь будучи установленной без восстановления в сборочную единицу проработает до следующего ремонта и ее износ не превысит предельного.

Предельным износом называется такой износ детали при котором ее дальнейшее использование невозможно. Деталь достигшую предельного износа либо восстанавливают либо заменяют новой.

11

1.4 Комплектование, сборка и испытание сборочной единицы.

Комплектование представляет собой часть производственного процесса которое выполняется перед сборкой и предназначена для обеспечения непрерывности и повышения производительного процесса сборки.

В процессе комплектования выполняют следующий комплекс работ:

- накопление, учет и хранение деталей комплектующих изделий и сборочных единиц

- оперативная информация соответствующих служб предприятия о недостающих деталях, сборочных единиц, комплектующих изделиях

- подбор сопряженных деталей по ремонтным размерам, размерным и массовым группам

- подбор и подгонка деталей в отдельных соединениях

Наиболее ответственной задачей комплектования является подбор деталей по размерам с целью обеспечения требуемой точности в сборке, т.е. точности зазоров и натягов.

Различают три способа подбора деталей в комплекты:

- штучный

- групповой

- смешанный

При штучной комплектации к базовой детали имеющей действительный размер подбирают вторую деталь данного сопряжения исходя из величины зазора или натяга.

При групповой комплектации поле допусков размеров обеих сопрягаемых деталей разбивают на несколько интервалов. Детали сортируют в соответствии с этими интервалами по размерным группам и маркируют цифрами, буквами или краской.

При смешанном комплектовании детали используют оба способа, ответственные комплектуют групповым а менее ответственные штучным.

При сборке агрегатов, узлов применяют резьбовые, прессовые, шлицевые, шпоночные и др. соединения.

M = F x d, Hm

где:

F – усилие затяжки

d – наружный диаметр резьбы

Нужный пресс выбирают по усилию запрессовки

для стальных соединений деталей

F = 240 x Z x d x l [(Д/d) – 1 ] м.с.

(Д/d)2

для чугунной ступицы и стального вала

F = 430 x Z x d x l [(Д/d +0.3)/ Д/d + 6.35 м.с.

где:

Z – относительный натяг Z = h/d (h –натяг, d –диаметр вала см)

l - длинна посадки см.

Д – диаметр ступицы см.

Для снятия детали при прессовой посадки усилие пресса увеличивают на 25%.

Для получения прессовых посадок используют предварительный нагрев охватывающей детали до t 450 – 5000 С.

t = 3h/d0 C

где:

h – мм.

d – 0.001 коэффициент линейного расширения насаживаемой детали.

При сборке зубчатых колёс боковой зазор = b x m

b = 0.02 ~ 0.1 коэффициент принимаемый в зависимости от окружной скорости и типа передачи

m – модуль мм.

m = t/П

![]() р Радиальный зазор (0.15 – 0.3) м.

р Радиальный зазор (0.15 – 0.3) м.

В шлицевых соединениях центрирование детали может производиться по наружному диаметру выступов вала или по внутреннему диаметру впадин вала и боковым сторонам шлицев. В автомобиле чаще всего применяют первый тип шлицевого соединения.

При сборке шпоночных соединений (с призматической или сегментной) особое внимание уделяется подгонке шпонок по торцам и зазору по наружной стороне шпонки.

После сборки сборочной единицы производят их приработку и испытание. Под приработкой понимают совокупность мероприятий направленных на изменение состояния сопряженных поверхностей с целью повышения их износостойкости.

Похожие работы

... и верхний торец гильзы. При установке гильзы используют приспособление. Которое крепится на столе станка. 6. Разработка технологического процесса восстановления гильз цилиндров двигателя ЗиЛ-130 Схема 1 Наименование дефекта Способ ремонта № операции Наименование и содержание операции Установочная база Износ зеркала гильзы Восстановление под ближайший ремонтный размер 1 2 ...

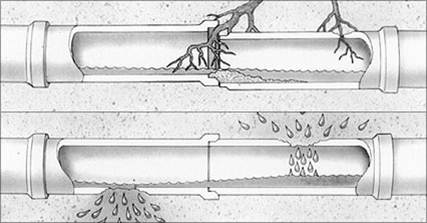

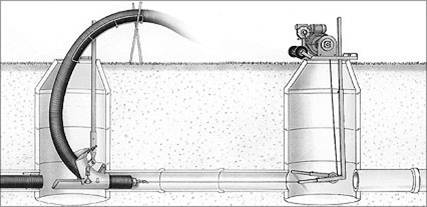

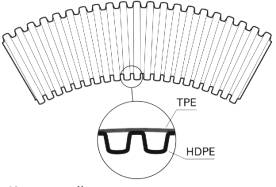

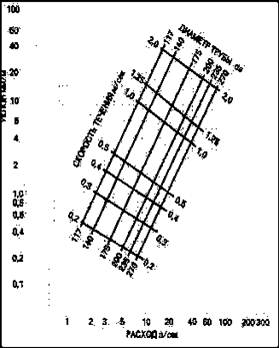

... и герметичность старых колодцев. Для этого рекомендуем использовать нижние части, удлинительные горловины и муфты производства фирмы Uponor, предназначены для восстановления колодцев. Реконструкция труб бестраншейным методом. Канализация - одна из важнейших отраслей муниципального хозяйства, служащих человеку. Основная задача канализации - отведение сточных вод - просто и надежно без ...

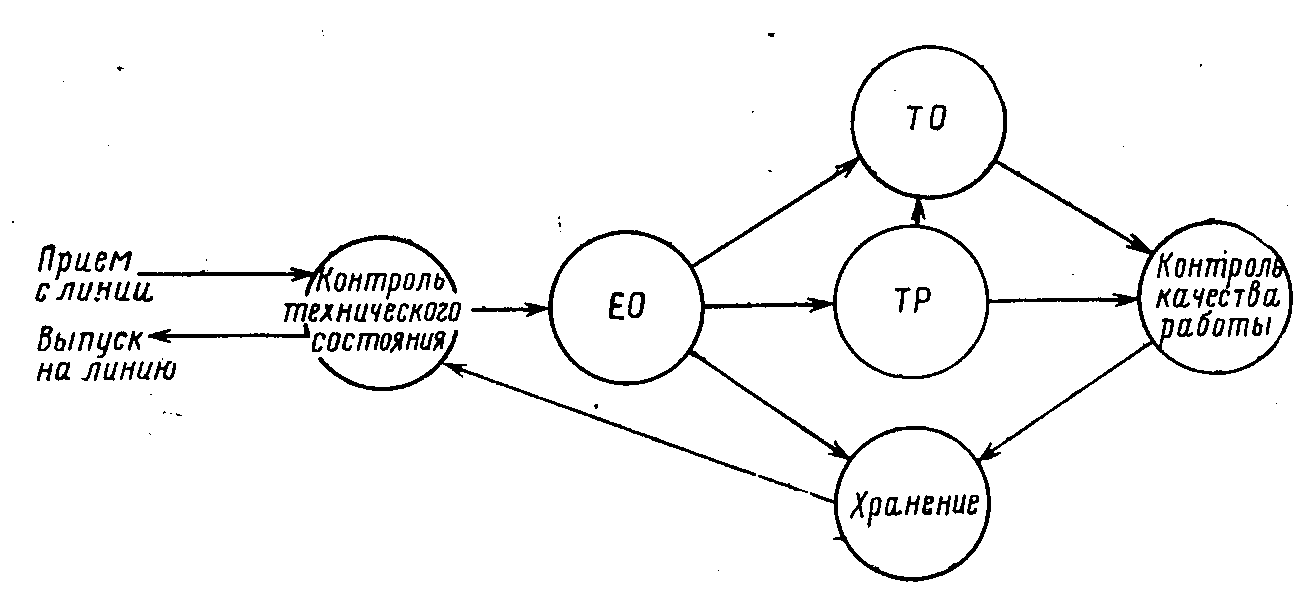

... , картер рулевого механизма и гидроусилителя, каркас кабины, продольные балки рамы. [2, c. 162-167]3.2. Организация технического обслуживания и ремонта в автотранспортных предприятиях В основе организации производства технического обслуживания и текущего ремонта лежат обоснованные трудоемкости и продолжительность выполнения всех работ. Исходные трудоемкости рассчитаны на автотранспортные ...

... кладських приміщень. Кп.с., Краз - коеф. які враховують тип рухомого складу. Fск = 34565 * 217 * 19,05 * 0,8 * 1,0 * 1,2 * 10-6 = 137 2.1.12 Будівельні дані зон технічного обслуговування та поточного ремонту. Проектуємі зони ТО-2 та ПР; зварювальне, медницько-жестяницке, електро-технічне, ресорно-ковальне, агрегатне, будівельне відділення займають 1851 м2 У виробничому ...

0 комментариев