Навигация

9. ЗАКЛЮЧЕНИЕ.

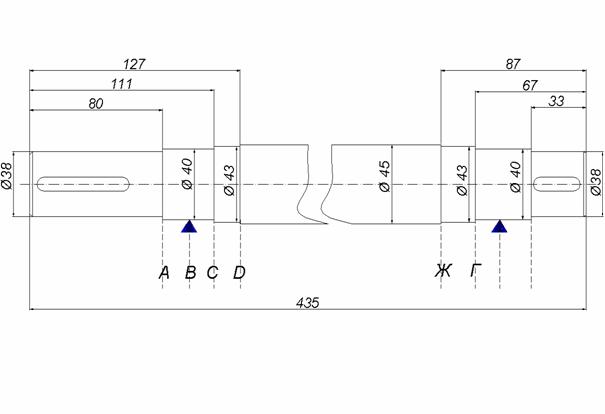

В проведенной научной работе была выявлена перспектива развития данного направления изучения балансировочных процессов. Базовая модель была взята из научной работы [13], выполненной В.В. Мартынюком, А.С. Родилоновым, А.А Павлюченко. Но в настоящей работе было изменено конструкционное и измерительное оснащение. Литые детали были заменены сортовыми, измерительная часть с механической на электрическую.

В литературно-патентном разделе было изучено много источников, что позволило решить многие проблемы связанные с конструкцией стенда. Конструкция разрабатывалась в соответствии с требованиям принятыми [2 (с. 530)]. Для проведения контроля процесса, были рассмотрены и изучены литературные источники [4,5,6]. В конечном этапе был выбран оптимальный датчик для измерения усилия.

Экспериментальная и конструкторские части подробно ознакамливают с сутью готовой конструкции. В них заложена база для дальнейшей модернизации отдельных узлов. Дана также методика проведения эксперимента. Целесообразно продолжить работу в этом направлении. Для проведения лабораторных работ это вялятся необходимым.

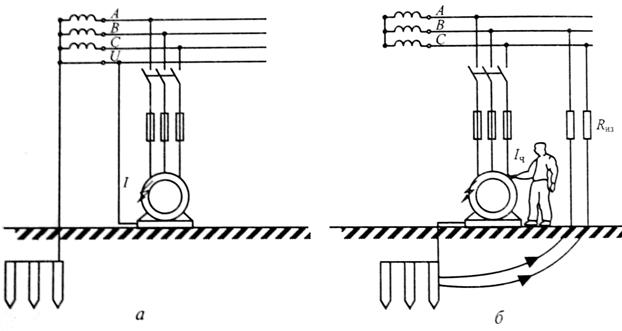

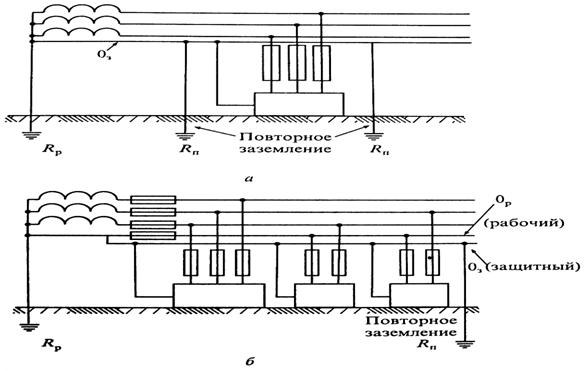

Раздел техники безопасности показал что установка является безопасной для обслуживающего её персонала и студентов. Выбранные электрические устройства являются в большинстве смоем низковольтными.

В экономической части необходимо было исходить к изготовлению данного стенда из наименьших затрат. Но в конечном итоге это не должно сказываться на качестве и точности стенда. Выбранный вариант оптимален.

Контроль осуществляется серийным датчиком, что является удобным в обслуживании и поверке.

Дальнейшим в перспективе рекомендуется повышать точность установки. Для этого нужно рассмотреть и изучить новые, бесконтактные методы измерений. Интересным также является направление развития установок с газостатическими опорами.

ЛИТЕРАТУРНО-ПАТЕНТНЫЙ ОБЗОР.

2.1 Методы и средства балансировки.

Для удобства сопоставления [1] балансировочного оборудования для статической балансировки целесообразно разделить его, в зависимости от характера перемещения оси ротора во время балансировочного процесса, на пять основных групп (табл. 1).

Таблица 1

Классификация оборудования для статической балансировки

| N гр. | Характер перемещения оси ротора | Тип стенда (статический режим) | Условное обозначение | Тип стенда (динамический режим) | Условное обозначение |

| 1 | Не перемещается | Роликовый Дисковый | СБС-1а СБС-1б | С неподвижными опорами | СБД-1а |

2 | Перемещается относительн. неподвижной точки | Со сферической опорной С подвесной опорой | СБС-2а СБС-2б | - | - |

3 | Перемещается относит. неподвижной точки | Весы с вертикальн. осью Весы с горизонтальной осью | СБС-3а СБС-3б | С горизонтальной осью колебания С вертикальной осью колебания | СБД-3а СБД-3д |

продолжение таблицы 1

N гр. | Характер перемещения оси ротора | Тип стенда (статический режим) | Условное обозначение | Тип стенда (динамический режим) | Условное обозначение |

4 | Перемещается в неподвижной плоскости | Плоскопорал-лельный | СБС-4а | На маятниковых опорах На астатических маятниковых опорах На горизонтальных маятниковых опорах | СБД-4а СБД-4б СБД-4в |

5 | Перемещается в пространстве | - | - | Без жестких связей | СБД-5а |

Условимся также обозначать оборудование (станки, стенды,

и т.д.) для статической балансировки, работающие в режиме статики, буквами СБС, а оборудование, работающее в режиме динамики, буквами СБД. Далее к обозначению вида оборудования будем приписывать порядковый номер группы оборудования в соответствии с разбивкой, приведенной выше.

Каждая группа оборудования делится, в зависимости от конструктивных особенностей, на типы, которые обозначаются малыми буквами алфавита и приписываются к шифру, обозначающему данную группу. При таком обозначении полный шифр оборудования будет отражать вид, группу и тип оборудования, т.е. характеризовать данное балансировочное устройство по его основным свойствам.

Заметим, что пятая группа балансировочных устройств, работающих в режиме статики, перспективна для поплавковых приборов, для которых определение статической неуравновешенности может быть основано на положении оси ротора в пространстве, если ротор находится во взвешенном состоянии в соответствующей жидкости.

Оборудование для статической балансировки в динамическом режиме охватывает 4 системы балансировочных машин, в которые входят семь известных типов оборудования, перечисленных в табл.1.

Наибольшее применение на практике нашли балансировочные станки типа СБД-1а, СБД-4а, СБД-4б, СБД-4в и СБД-5а.

Следует заметить, что балансировочное оборудование, работающее в режиме динамики, в зависимости от величины отношения частоты балансировки w к собственной частоте подвижной системы балансировочного устройства w0 может работать в трех режимах:

в дорезонансном режиме при w /w0 1.

Однако зависимость между статической неуравновешенностью ротора и перемещением подвижной части балансировочной машины определяется общими для трех режимов математическими зависимостями, частные значения которых находятся путем подстановки числовых значений, свойственных конкретному режиму. Поэтому введение этого признака в классификацию не вносит чего-либо нового. Следует заметить, что наряду со станками, работающими в динамическом режиме при непрерывном вращении ротора, сюда надо отнести устройства, в которых ротор находится в режиме угловых колебаний.

Практически наиболее распространенным режимом работы оборудования второго вида является зарезонансный режим, реже используется дорезонансный режим и в редких случаях резонансный режим. Область работы отдельных типов балансировочного оборудования второго вида показана на рис.1, где графически представлена зависимость амплитуды x колебаний подвижной системы станка от относительной скорости вращения ротора w /w0.

Оборудование первого вида, т.е. работающее в статическом режиме, просто в эксплуатации, но требует высокой квалификации оператора. Однако данный вид оборудования имеет ограниченную точность, так как оно должно удовлетворять двум противоречивым требованиям: опоры стенда должны воспринимать всю массу ротора и в то же время быть чувствительными к малым смещением центра массы ротора.

х

м.м

![]()

![]() .

.

![]()

![]()

![]()

![]() 1 2 3 w/w0

1 2 3 w/w0

рис.1

На стендах типа СБС-1 и СБС-4 при изменении неуравновешенности ротора обычно используют метод “обхода грузом” или метод “пробных грузов”, что не дает высокой производительности, а поэтому их применять в массовом производстве нецелесообразно. Измерение величины и угловой координаты неуравновешенности на балансировочных станках типа СБС-2 и СБС-3 выполняется более совершенным способом. В частности, на стендах типа СБС-2 величина и угловая координата неуравновешенности ротора прочитываются непосредственно по соответствующим шкалам. На стендах типа СБС-3 измерение параметров неуравновешенности ротора можно выполнять методом “обхода грузом”, но обычно предпочитают более прогрессивный метод “двух замеров”. Метод сводится к измерениям неуравновешенности ротора в двух взаимно перпендикулярных положениях непосредственно на стенде, с последующим определением суммарной неуравновешенности с помощью специального приспособления. Эти стенды иногда комплектуются устройством для удаления неуравновешенности, что значительно повышает производительность статической балансировки. Оборудование второго вида, т.е. работающего в динамическом режиме, используется в промышленности сравнительно недавно и является новым. Станки такого вида обладают повышенной точностью и производительностью. Часто процесс измерения и устранения неуравновешенности выполняется в одном агрегате. Измерение величины и угловой координаты статической неуравновешенности на балансировочных станках, работающих в динамическом режиме, осуществляется электрическим методом, путем измерения величины и фазы электрического сигнала, отражающего колебания подвижной системы станка при движении неуравновешенного ротора. Иногда величины и фазы электрических сигналов характеризуют реакции в опорах ротора при его движении на балансировочном станке. Для получения электрических сигналов пользуются электродинамическими или пьезоэлектрическими датчиками того или иного типа. В редких случаях для определения параметров неуравновешенности пользуются методами механики, т.е. измеряют амплитуды колебаний подвижной системы станка в момент резонанса.

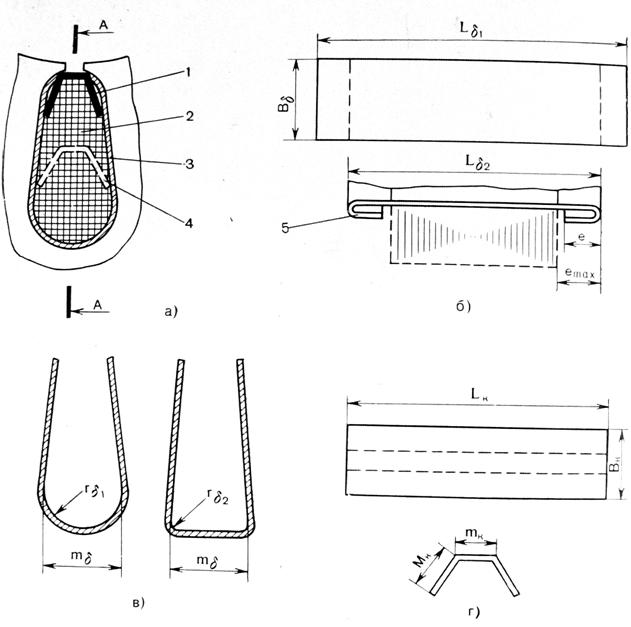

К устройствам нашего вида относят стенды, называемые балансировочными весами типа СБС-3а и СБС-3б. Стенды типа СБС-3 работают в режиме статики, ось ротора при балансировке перемещается относительно неподвижной оси, поэтому они относятся к третьей группе первого вида балансировочных устройств для статического уравновновешивания. [1,т.2 с.511] Стенды типа СБС-3 получили в производстве довольно широкое распространение. В основном используются стенды типа СБС-3а, предназначенные для статической балансировки дискообразных роторов, имеющих посадочное базовое отверстие. Реже применяются стенды типа СБС-3б для роторов, имеющих собственные опорные шейки.

В промышленности используются стенды типа СБС-3 различных конструкций, но в основе их лежит одна принципиальная схема - схема обычных неравноплечных рычажных весов, откуда и название стендов - балансировочные весы.

Рассмотрим типовую конструкцию балансировочных весов с горизонтальной осью типа СБС-3б, приведенную на (рис.2) и предназначенную для уравновешивания дисковых роторов, имеющих собственные опорные шейки. Основными частями стенда являются опорная стойка 1 и коромысло 4 с тремя подвижными грузами 2, 5, 8. К нижней части коромысла прикреплены две термообработанные призмы 3, лежащие на опорах 9, укрепленных на стойке 1. Коромысло 4 с прикрепленной к нему платформой 6 может повертываться в вертикальной плоскости вокруг оси, проходящей через точку контакта нижней грани призмы с опорой.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Платформа 6 снабжена сменной оправкой, на которую устанавливается балансируемый ротор 7. Назначение груза 5 состоит в том, чтобы, перемещая его, уравновесить подвижную систему стенда. При этом груз 8 должен находиться в начальном положении коромысла. Груз 8 служит для определения величины неуравновешенности балансируемого ротора. При этом отсчет производится непосредственно по шкале коромысла, тарированной в гсм. Иногда отсчет величины неуравновешенности балансируемого ротора производят по индикатору, шкала которого предварительно тарируется в гсм. Груз 2 служит для регулировки чувствительности балансировочного стенда; перемещая его, добиваются, чтоб центр тяжести подвижной системы находился несколько ниже точки контакта опоры.

Стенд обычно снабжается приспособление для арретирования подвижной системы и жидкостным демпфером для ускорения гашения собственных колебаний подвижной системы.

Демпфер состоит из подвижной части 10, прикрепленной к вертикальному валу коромысла, бака 11, залитого маслом.

Процесс определения величины и положения центра тяжести неуравновешенного ротора на предварительно подготовленном стенде сводится к следующему.

Устанавливают на оправку балансируемый ротор 7, определяют величину неуравновешенности ротора поворотом его на оправки до максимального отклонения левого плеча коромысла вниз и уравновешивают грузом 8, добиваясь, чтобы Grs = Gy l, после этого отсчитывают величину неуравновешенности по шкале коромысла. Место противовеса при этом будет расположено в плоскости оси симметрии коромысла слева против неподвижного указателя. Отметив тяжелое место ротора и сняв его со станка, устраняют неуравновешенность. Если станок снабжен индикатором, то отсчет величины неуравновешенности производят тем же методом непосредственно по максимальному отклонению стрелки индикатора.

Величину и угловую координату неуравновешенности можно найти на основании измерения неуравновешенности по двум координатным осям x, y, т.е. Grx и Gry . Затем с помощью специального приспособления можно определить полную величину неуравновешенности, используя зависимость:

Grs = Ц ((Grx)2 + (Gry)2) ; (1)

а угловое положение центра тяжести из условия, что

tg b = Grx / Grx , (2)

где угол b отсчитывается от правого плеча коромысла против часовой стрелки.

Балансировочные устройства при массовом производстве снабжают расчетным приспособлением. Величину неуравновешенности и угловую координату центра массы при балансировке отдельных роторов можно также найти методом обхода. В этом случае, установив ротор на балансировочные весы, измеряют величину неуравновешенности в шести - восьми равнорасположенных угловых положениях. После этого строят график зависимости величины неуравновешенности от углового положения ротора Grs = f (b), используя который, определяют величину неуравновешенности по формуле:

Grs = (Grs)max - (Grs)min / 2 ; (3)

угловую координату неуравновешенности также определяют из графика, она будет соответствовать угловой координате (Grs)max .

Остаточное смещение центра тяжести от балансируемого ротора находится в пределах 5-10 мкм. Чувствительность балансировочных весов ограничивается наличием трения в опорах. Практически чувствительность балансировочных весов определяется радиусом скругления призмы опоры rОП .

Примеры балансировки на горизонтальных весах мы можем наблюдать соответственно на (рис.3) В дальнейшем меняя оправку можно использовать один и тот же станок.

Похожие работы

... вызовет динамические давления на подшипники А и В, равные соответственно (рис.2) QA= P1 a + L / L = P1 85 + 340 / 340 » 1,25P1 ; (8) QB = - P1 a / L = - P1 85 / 340 » - 0,25P1 . Если предположить, что статическая балансировка ротора будет выполнена абсолютно точно путем прикрепления корректирующей массы в плоскости балансировочного кольца, то тогда динамическое давления на подшипники ротора ...

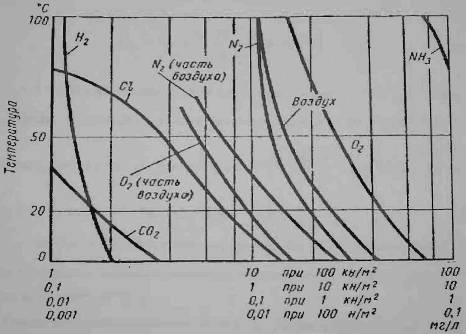

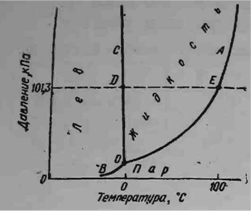

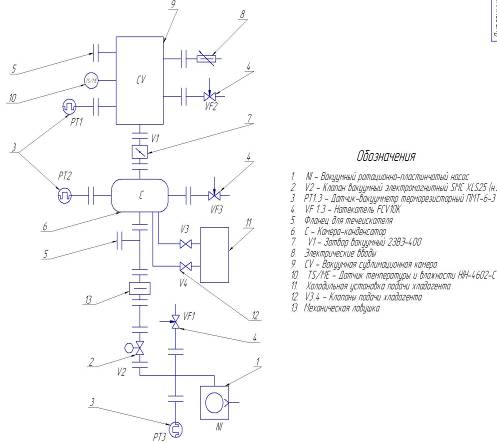

... с точки зрения БЖД В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. При работе установки могут возникать различные опасные и вредные производственные факторы. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса; вакуумной сублимационной камеры объемом 1м3; ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

0 комментариев