Навигация

Техническое обслуживание основных узлов стеда

6.5 Техническое обслуживание основных узлов стеда.

Плоскую сстанину балансировочного стенда достаточно преодически очищать от пыли, смазывать стойки, проверять надежность крепления основных узлов. Нерабочие поверхности красят для предотвращения коррозии.

Рабочие призмы балансировочного станка требуют минимального технического обслуживания. Их достаточно переодически протирать и смазывать.

Однако в процессе длительной эксплуатации возможны случайные сбои вызванные механическими повреждениями. Это сильно слияет на технические характеристики установки.

7. Автоматизация балансировочного процесса.

Технико-экономические расчеты показывают целесообразность автоматизации балансировочных операций.

Кроме экономической эффективности автоматизация дает возможность с успехом разрешить ряд организационных задач.

Балансировочная операция характеризуется тем, что контроль её качества осуществляется на том же оборудовании, что и сама операция.

Обеспечить стабильное качество балансировки в крупносерийном производстве можно только при применении автоматизации. Номенклатура деталей, подлежащих балансировке, достаточно широка. К ним следует отнести вращающиеся детали автомобильных двигателей, роторы гироскопов и многие другие.

Также как и при других технологических процессах, задачи балансировки в крупносерийном и массовом производстве наиболее экономически целесообразно решать мс помощью специального оборудования, конструкция которого определяется многими факторами. К наиболее существенным из них следует отнести тип уравновешивания, технологический этап уравновешивания, систему координат при уравновешивании, способ удаления неуравновешенной массы, степень автоматизации, направление оси изделия при уравновешивании и др.

В зависимости от технического уровня производства и технико-экономической целесообразности в балансировочных станках может применяться различная степень автоматизации процесса измерения и механизация устранения неуравновешенности.

При этом перенос необходимых данных на исполнительную позицию для устранения дисбаланса осуществляется оператором по выходным данным приборов. В наиболее сложных случаях применяется полная автоматизация, включающая автоматизацию измерения, переноса данных на исполнительную позицию, устранения неуравновешенности, подналадки системы и автоматизацию транспортировки. Несмотря на большое многообразие схем и конструкций автоматического балансировочного оборудования, они могут быть приведены к двум основным обобщенным функциональным схемам:

система автоматического уравновешивания при устранении дисбаланса с неподвижной детали (САУН) ;

система автоматического уравновешивания при устранении дисбаланса с вращающейся детали (САУВ).

1

![]()

![]()

![]()

![]() 2 3

2 3

4

4

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

рис. 7.1

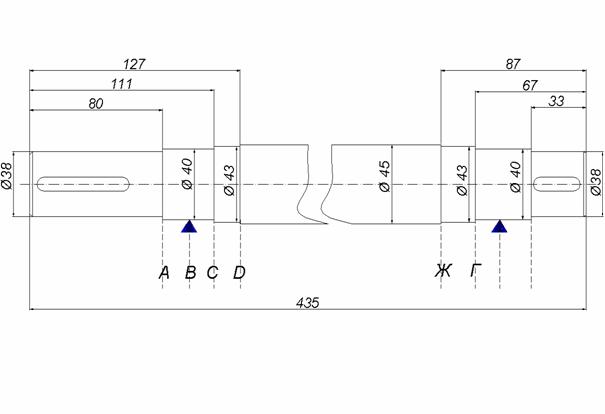

На рисунке 7.1 представлена функциональная схема стенд для статической балансировки роторов. Схема стенда представляет собой неуравновешенные весы. В одно плечо из которых включен тензопреобразователь 4, на который сигнал возникновения дисбаланса поступает от плеча весов. Усилие от перемещения штока чувствительного элемента преобразуется в изменение электрического сопротивления. По проводнику этот сигнал поступает в электронный преобразователь 2, где сигнал датчика преобразуется в стандартный сигнал от 0-5мА. Далее мы его можем зарегистрировать на вторичном приборе 3. Усилитель у нас включен от блока питания 1, с напряжением питания 36В.

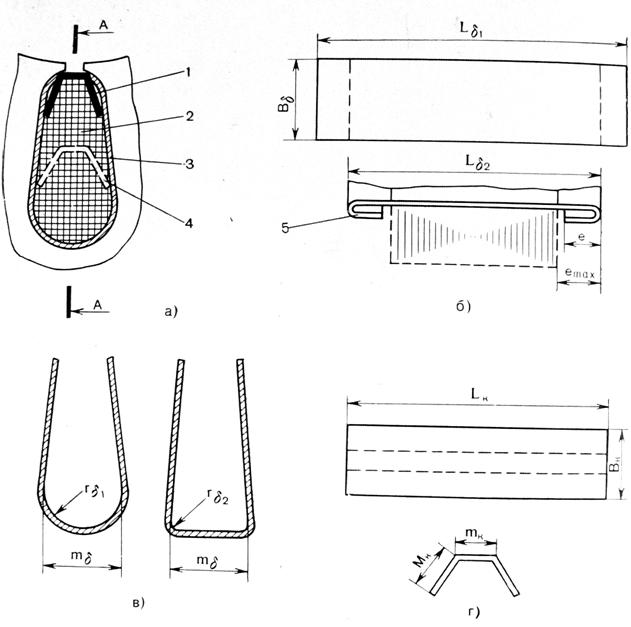

Тензопреобразователь мембранно-рычажного типа рис.7.2 размещен внутри основания и отделен от измеряемой среды мембраной.

Мембраны по наружному контуру приварены к основанию и соединены между собой штоком 2, который связан с концом рычага тензопреобразователя 1.

![]()

![]()

рис. 7.2 Тензопреобразователь

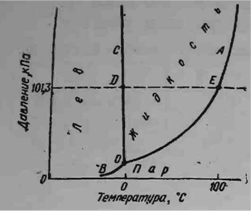

Воздействие измеряемого давления вызывает прогиб мембраны, и соответственно изменение сопротивления тензопреобразователя.

рис.7.3 Электронный преобразователь.

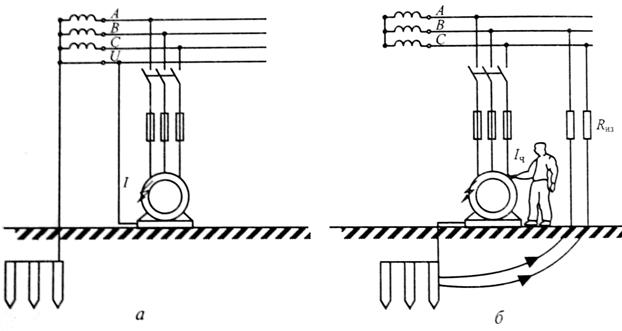

Электронный преобразователь смонтирован на трех пластинах 4, 5, 13 рис.7.3, размещен внутри специального корпуса 3, закрыт крышками 2, 6 уплотненными резиновыми кольцами. Преобразователь имеет сальниковый кабельный ввод 11, клеммную коробку19 для присоединения жил кабеля, винт 1 для присоединения экрана, в случае использования экранированного кабеля, и болт заземления корпуса.

Корректоры 9 и 10 служат соответственно для плавной настройки диапазона и “нуля” выходного сигнала.

Перемычка 16 служит для ступенчатого смещения “нуля”, перемычка 17- для ступенчатой настройки диапазона выходного сигнала, перемычки 14,15- для изменения направления смещения “нуля”.

В качестве вторичного прибора мы используем вольтметр универсальный В7-16А который предназначен для измерения напряжений, постоянного и переменного токов, активного сопротивления при регламентных ремонтных и регулировочных работах в различных областях электроники, а также для поверки приборов. Класс точности прибора составляет для постоянного напряжения 1*10-4В d=0,05%. Соответственно и по току. Что вполне удовлетворяет пределу нашей точности.

Все приборы и оборудование должны пройти поверку и испытание в центре стандартизации и метрологии. Соответственно должно быть проставлено клеймо, разрешающее лабораторное использование приборов.

СОДЕРЖАНИЕ.

Стр.

| 1. | ВВЕДЕНИЕ. | |

| 2. | ЛИТЕРАТУРНО-ПАТЕНТНЫЙ ОБЗОР. | |

| 2.1. Методы и средства балансировки. | ||

| 2.2. Недостатки статической балансировки. | ||

| 2.3 Особенности настройки оборудования для статической балансировки. | ||

| 2.4. Призмы. | ||

| 2.5. Подушки и щечки. | ||

| 2.6. Тензорезисторы. | ||

| 3. | ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ. | |

| 3.1. Описание экспериментальной установки. | ||

| 3.2. Методика проведения эксперимента. | ||

| 4. | КОНСТРУКТОРСКАЯ ЧАСТЬ, НАИМЕНОВАНИЕ. | |

| 4.1. Конструкция и принцип действия. | ||

| 4.2. Расчет технической характеристики. | ||

| 4.3. Расчеты на прочность. | ||

| 5. | ТЕХНИКА БЕЗОПАСНОСТИ. | |

| 5.1. Анализ потенциально опасных и вредных факторов лаборатории прочности оборудования. | ||

| 5.2. Освещение. | ||

| 5.3. Отопление. | ||

| 5.4. Пожарная безопасность. | ||

| 5.5 Техника безопасности. | ||

| 6. | ЭКОНОМИЧЕСКАЯ ЧАСТЬ. | |

| 7. | КОНТРОЛЬ БАЛАНСИРОВОЧНОГО ПРОЦЕССА. | |

| 8. | МОНТАЖ, ЭКСПЛУАТАЦИЯ И РЕМОНТ ЭКСПЕРИМЕНТАЛЬНОЙ УСТАНОВКИ. | |

| 8.1. Общая характеристика установки | ||

| 8.2. Требования к монтажу. | ||

| 8.2.1. Порядок монтажа установки. | ||

| 8.2.2. Послемонтажные испытания стенда. | ||

| 8.2.3. Требования к содержанию и эксплуатации. | ||

| 8.2.4. Порядок пуска. | ||

| 8.2.5. Порядок остановки. | ||

| 8.3. Техническое обслуживание аппаратуры стенда. | ||

| 8.5. Техническое обслуживание основных узлов стенда. | ||

| 9. | ЗАКЛЮЧЕНИЕ. | |

| 10. | СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ. | |

| 11. | ПРИЛОЖЕНИЕ. | |

Похожие работы

... вызовет динамические давления на подшипники А и В, равные соответственно (рис.2) QA= P1 a + L / L = P1 85 + 340 / 340 » 1,25P1 ; (8) QB = - P1 a / L = - P1 85 / 340 » - 0,25P1 . Если предположить, что статическая балансировка ротора будет выполнена абсолютно точно путем прикрепления корректирующей массы в плоскости балансировочного кольца, то тогда динамическое давления на подшипники ротора ...

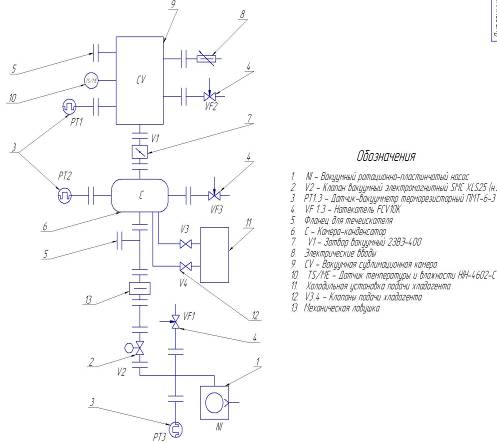

... с точки зрения БЖД В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. При работе установки могут возникать различные опасные и вредные производственные факторы. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса; вакуумной сублимационной камеры объемом 1м3; ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

0 комментариев