Навигация

Особенности настройки оборудования для статической и динамической балансировки

2.3 Особенности настройки оборудования для статической и динамической балансировки.

Статическая балансировка представляет собой специфическую технологическую операцию, состоящую из двух этапов: измерения величины и угловой координаты неуравновешенности. Оборудование для статической балансировки должно иметь устройства для измерения неуравновешенности и ее устранения, причем лучшим вариантом решения будет объединение этих устройств в общем агрегате. Задачей балансировки является получение статически уравновешенного ротора, поэтому основным, определяющим качество уравновешивания, будет эффективность измерения неуравновешенности. Это накладывает на измерительные приборы, а также на устройство для устранения и на агрегат в целом ряд требований, для удовлетворения которых балансировочное оборудование должно обладать соответствующей разрешающей способностью, точностью и производительностью.

В настоящее время уравновешивание роторов производится или в статическом, или в динамическом режиме.

В первом случае ротор во время балансировочного процесса

только поворачивается на небольшие углы, а во втором вращается с постоянной угловой скоростью.

В большинстве случаев балансировочное оборудование, кроме специального, предназначено для балансировки группы роторов, масса которых изменяется в некотором интервале. Измерительное устройство должно обеспечивать получение заданной точности на всем диапазоне, охватывающем данную группу роторов. Если измерение параметров статической неуравновешенности ротора производится с помощью балансировочного устройства, работающего в режиме статики, то точность измерения определяется уровнем ошибок, вносимых трением, возникающим между опорными шейками ротора или его оправки и направляющими. При балансировке трение препятствует ротору занять однозначное положение устойчивого равновесия и этим ограничивает чувствительность балансировочного устройства к малым неуравновешенностям. Конструкция балансировочного устройства должна обладать жесткостью, не допускающей деформацию его при нагружении ротором. Качество обработки и точность изготовления направляющих, точность установки их в горизонтальной плоскости, параллельность и совпадение осей опор также определяют качество работы балансировочного оборудования первого вида.

При применении балансировочных устройств, работающих в динамическом режиме с использованием электрических способов измерения, точность измерения неуравновешенности принципиально определяется соотношением между уровнями электрических сигналов от помех к сигналу от минимальной неуравновешенности,

которую требуется измерить.

При измерении неуравновешенности в динамическом режиме помехи имеют широкий спектр частот и возникают как от внутренних, так и от внешних причин. Поэтому балансировочное оборудование, работающее в динамическом режиме, обычно включает частотно-избирательное устройство для исключения или по крайней мере существенного снижения влияния внутренних и внешних помех. Конструкция балансировочного устройства должна быть такой, чтобы на качестве балансировки не сказывались внутренние помехи, возникающие как при работе самого устройства, так и вследствие работы окружающего оборудования. Поэтому как механическая система, так и измерительная часть не должны допускать

возникновения существенных внутренних помех, снижающих точность измерения неуравновешенности. Уровень помех должен быть значительно ниже уровня допускаемой остаточной неуравновешенности.

В отношении влияния внешних вибраций на качество балансировки следует иметь в виду, что кроме устранения их влияния

при помощи частотно-избирательных устройств требуется предусмотреть защиту от проникновения в механическую систему помех с частотой, соответствующей скорости вращения ротора при балансировке.

Современное балансировочное оборудование должно обеспечивать точность и производительность при установки его

непосредственно на общей плите пола производственного помещения или на междуэтажных перекрытиях производственных зданий. В отдельных случаях балансировочные машины устанавливают на обособленном от производственного помещения фундаменте или делают специальные виброизолирующие устройства.

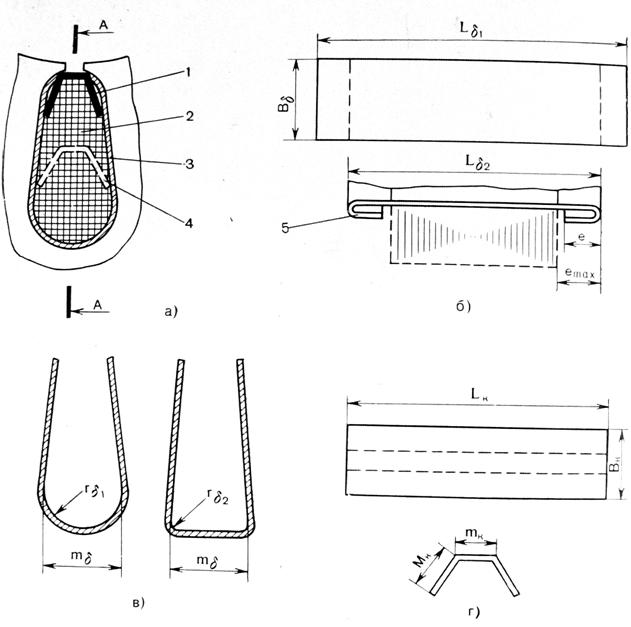

Чаще всего статической балансировке подвергают дисковые роторы, не имеющие опорных шеек, и установка их на балансировочный станок выполняется с применением технологического вала, называемого оправкой. Собственная неуравновешенность оправки и погрешность ее изготовления также вносят ошибки в измерение параметров статической неуравновешенности ротора. Так, например,

смещение оси оправки относительно ее шеек при балансировке в статическом режиме, или оси оправки относительно оси шпинделя при балансировке в динамическом режиме, на 0,01 мм вносят ошибку в процессе измерения величины неуравновешенности ротора, равную 1гр.*см / кг.

Следовательно, балансировочное оборудование должно иметь устройство, позволяющее исключить влияние собственной неуравновешенности оправки или шпинделя на точность

измерения статической неуравновешенности ротора.

Конструкция балансировочного оборудования должна обеспечивать удобный отсчет величины угловой координаты неуравновешенности. Визуальный отсчет параметров неуравновешенности по шкалам приборов вносит дополнительные погрешности и снижает точность и производительность балансировки. Поэтому желательно, чтобы показатели измерителей величины и угловой координаты неуравновешенности фиксировались автоматически и не требовали записи или запоминания.

Настройка оборудования, работающего в статическом режиме, несложна и сводится к точной установке его в горизонтальной плоскости, тщательной выверке параллельности направляющих и обеспечению совпадения осей опор. Настройка оборудования, работающего в динамическом режиме, сложнее и обычно осуществляется с помощью эталонных роторов и контрольных грузов и контрольных грузов. Так, измерительную систему оборудования, работающего в динамическом режиме, обычно настраивают на рабочую частоту, устанавливают масштаб измерения величины и отсчет угловой координаты неуравновешенности. Обычно перенастройка станка на ротор иной весовой категории требует замены оправки и эталонного ротора. Операция по изготовлению и уравновешиванию эталонных роторов является трудоемкой, дорогостоящей и требует высокой квалификации оператора. Поэтому для упрощения наладки оборудования в конструкции его желательно предусматривать устройство для электрического эталонирования. Хотя это и усложняет электроизмерительную часть, однако наличие такого устройства исключает необходимость изготовления дорогостоящих эталонных роторов. В случае применения электрического эталонирования в качестве ротора для настройки может быть использован даже ротор, подлежащей балансировке. Это особенно важно в условиях мелкосерийного производства, где приходится выполнять частую перестройку оборудования, так как иметь специальные настроечные роторы в этом случае не целесообразно.

Балансировочное оборудование и связанное с ним устройство для удаления неуравновешенности должны быть надежны. Следовательно, механическая система балансировочного устройства должна быть простой, несложной и надежной в эксплуатации, не требующей точной выверки или установки, состоять по возможности из унифицированных узлов и деталей, легко заменяемых при поломке и износе.

Измерительную систему также желательно выполнять из унифицированных блоков, собранных из стандартных деталей.

Механическую и измерительную системы необходимо защищать от проникновения влаги, металлической пыли, стружки и попадания в движущиеся части других посторонних предметов. Процесс установки, крепления и съема балансируемых роторов должен быть простым и обеспечивать надежное крепление ротора. Балансировочное оборудование оснащается также соответствующими защитными и предохранительными устройствами.

Похожие работы

... вызовет динамические давления на подшипники А и В, равные соответственно (рис.2) QA= P1 a + L / L = P1 85 + 340 / 340 » 1,25P1 ; (8) QB = - P1 a / L = - P1 85 / 340 » - 0,25P1 . Если предположить, что статическая балансировка ротора будет выполнена абсолютно точно путем прикрепления корректирующей массы в плоскости балансировочного кольца, то тогда динамическое давления на подшипники ротора ...

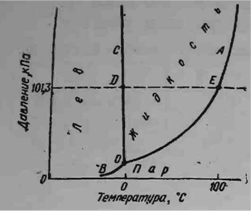

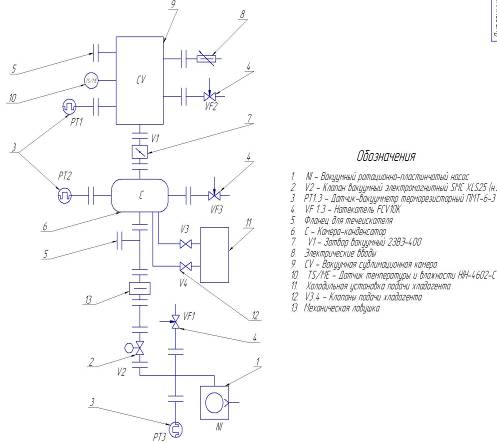

... с точки зрения БЖД В данном дипломном проекте разрабатывается установка, используемая в фермерском хозяйстве для изготовления сублимированного пищевого продукта. При работе установки могут возникать различные опасные и вредные производственные факторы. Установка состоит из проектируемого вакуумного механического ротационно-пластинчатого насоса; вакуумной сублимационной камеры объемом 1м3; ...

... Рабочие колеса не должны иметь износа лопаток и дисков от коррозии и эрозии более 25% от их номинальной толщины. Изгиб лопаток не допускается. 4.2.2 Ведомость дефектов на ремонт центробежного насоса Таблица 4.3 - Ведомость дефектов на ремонт насоса Наименование узлов и деталей подлежащих ремонту Характер неисправности Метод устранения Необходимые материалы Наименование Кол-во Ед. ...

... из строя эл. двигателя. вспомо- гатель-ная. Защитные крышки, кожухи, эмали, лаки. Конструк- ционные материалы, краски, лаки, эмали. Таблица 7.1. СФА АД Система асинхронного двигателя для структурно-функционального анализа представлена на рис. 7.2. Рис. 7.2. Схема для СФА Матрица механической связи основных элементов структуры асинхронного электродвигателя приведена ниже в ...

0 комментариев