Навигация

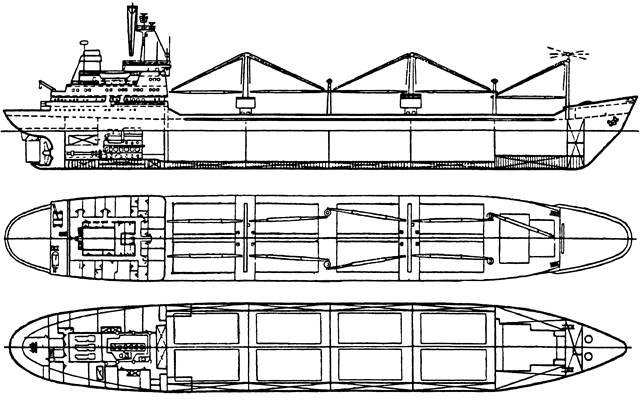

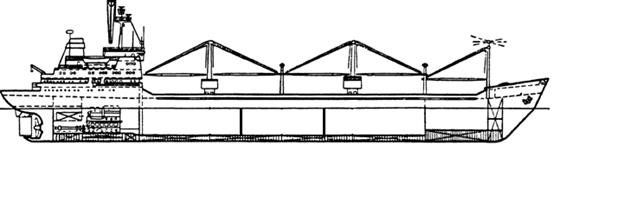

Изготовление фальшборта судна

Оглавление

| 1. Введение | |

| 2. Характеристика и структура предприятия | |

| 3. Назначение конструкции и технологический процесс изготовления изделия | |

| 4. Сварочные материалы | |

| 5. Оборудование | |

| 6. Деформация и напряжение | |

| 7. Дефекты и контроль качества шва | |

| 8. Нормирование сварочных материалов | |

| 9. Охрана труда | |

| 10. Список используемой литературы |

1. Введение

Сварочная техника и технология занимает одно из ведущих мест в современном производстве.

Современный технический прогресс в промышленности неразрывно связан с совершенствованием сварочного производства. Сварка, как высокопроизводительный процесс изготовления неразъемных соединений, находит широкое применение при изготовлении металлургического, кузнечно-прессового, химического и энергетического оборудования, различных трубопроводах, в сельскохозяйственном и тракторном машиностроении, в производстве строительных и других конструкций.

Сварка является таким же необходимым технологическим процессом, как обработка металлов резанием, литье, ковка, штамповка. Она часто конкурирует с этими процессами, а в некоторых случаях и вытесняет их.

Развитее сварки началось еще в 1802 году, российский ученый В.В. Петров открыл явление электрического дугового разряда и указал на возможность использования его для расплавки металлов.

В 1882 году другой российский ученый-инженер Н.Н. Бенардос, работая над созданием крупных аккумуляторных батарей, открыл способ электра дуговой сварки металлов неплавящимся угольным электродом. Им был разработан способ дуговой сварки в защитном газе и дуговая резка металлов.

В 1888 году российский инженер Н.Г. Славянов предложил производить сварку плавящимся металлическим электродом. C именем Н.Г. Славянова связано развитие металлургических основ электрической дуговой сварки, создание первого автоматического регулятора длины дуги и первого сварочного генератора.

В 1924-1935 гг. в основном применяли ручную сварку электродами с тонким ионизирующим (меловым) покрытием. В эти годы под руководством академика В.П. Володина были изготовлены первые отечественные котлы и корпуса нескольких судов. С 1935-1939 гг. стали применяться толстопокрытые электроды. Для электродных стержней использовали легированную сталь, что позволило использовать сварку для изготовления промышленного оборудования и строительных конструкций. В процессе развития сварочного производства было разработана технология сварки под флюсом. Сварка под флюсом позволила увеличить производительность процесса в 5-10 раз, обеспечить хорошее качество сварного соединения за счет увеличения мощности сварочной дуги и надежной защиты расплавленного металла от окружающего воздуха, механизировать и усовершенствовать технологию производства сварных конструкций.

С 1948г. Поучили промышленное применение способы дуговой сварки в инертных защитных газах: ручная неплавящимся электродом, механизированная и автоматическая неплавящимся и плавящимся электродом. В 1950-1952 гг. в ЦНИИТмаще при участии МВТУ и ИЭС им. Е.О. Патона была разработана сварка низко углеродистых и низко легированных сталей в среде углекислого газа – процесса высоко производительного и обеспечивающего хорошее качество сварных соединений. Сварка в среде углекислого газа составило около 30% объема всех сварочных работ в нашей стране. Разработкой этого способа сварки руководил доктор наук, профессор К.Ф. Любавский.

В конце пятидесятых годов французскими учеными был разработан новый вид электрической сварки плавлением, получивший название электронно-лучевой сварки. Этот способ сварки применяется и в нашей промышленности. Впервые в открытом космосе была осуществлена автоматическая сварка и резка в 1969г. Космонавтами В. Кубасовым и Г. Шониным. Продолжая эти работы в 1984г., космонавты С. Савицкая и В. Джанибеков провели в открытом космосе ручную сварку, резку и пайку различных металлов.

Более 30 лет функционирует Международный институт сварки (МИС), который периодически собирает ученых, занимающихся вопросами теории и практики сварки, для обсуждения новых достижений в науке и технике, обмена информацией и объединения усилий для реализации сложных научных и технических задач.

Похожие работы

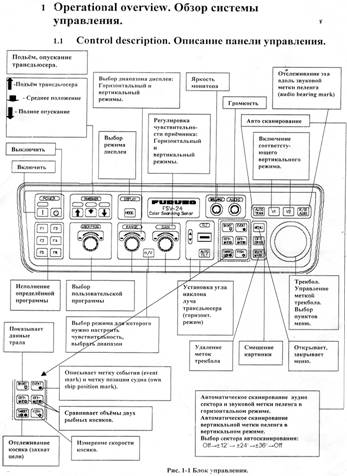

... предусмотренном РФ. Назначение радиосвязи МПС и МПСС: 1. обеспечение безопасности мореплавания и охрана человеческой жизни на море 2. обеспечение оперативно-диспетчерского руководства работой флота; экспедиций и организаций, непосредственно связанной с эксплуатацией морских судов 3. передача данных для автоматизированных систем управления 4. обмен официальной корреспонденцией 5. обмен ...

... плунжер, соединенный с румпелем. Аксиометр – прибор, показывающий положение пера руля по отношению к ДП. Рулевая машина обеспечивает работу рулевого устройства по управлению судном. Рулевые машины бывают: А) ручные 12-16 кг на одного человека Б) электрические В) электрогидравлические . б и в на крупнотоннажных судах Извлечение из требований Правил Регистра СССР к рулевому ...

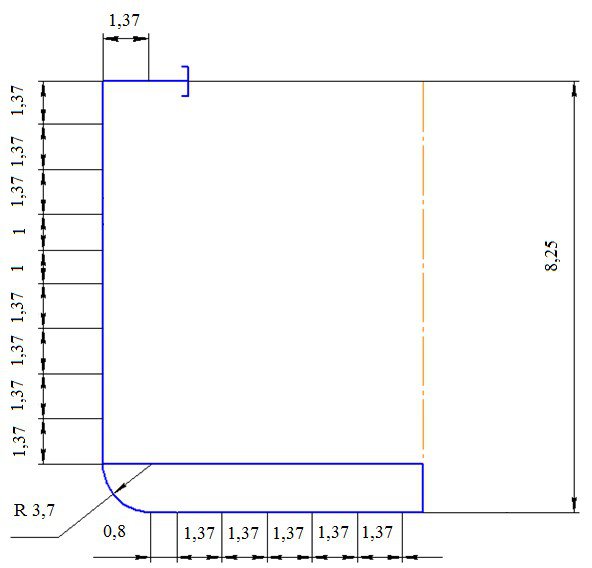

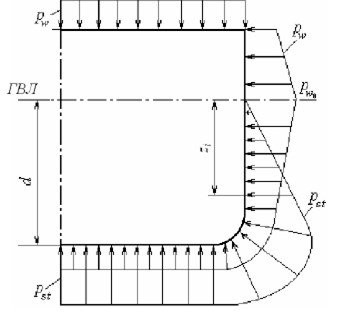

... – 7,5аx zi, - Расчетное давление ниже ГВЛ p1 = pst + pw 71,73 итоговые расчетного давления р 71,73 Расчетные нагрузки на конструкции двойного дна Расчетное давление на двойное дно штучного груза, кПа = 0,83×9,81×7,4(1 ...

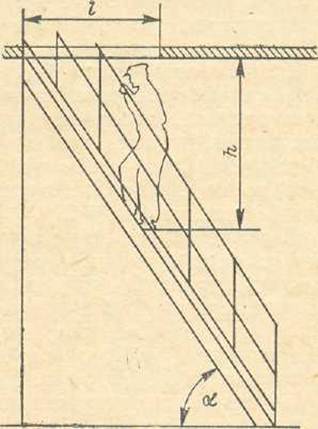

... трапа (но не менее 600 мм); для вертикальных трапов—600 мм. Между площадками и трапами нельзя делать порогов, а также размещать в пределах площадок какие-либо предметы (рымы, органы управления системами, оборудованием), о которые можно споткнуться. Над площадками и маршами наклонных трапов по всей их длине и ширине в пределах высоты двух метров не допускается располагать какое-либо оборудование, ...

0 комментариев