Навигация

Введение

Электролитические процессы нанесения металлопокрытий (гальванотехника) применяются для защиты изделии от коррозии, защитно-декоративной отделки, повышения сопротивления механическому износу и поверхностной твердости, сообщения антифрикционных свойств отражательной способности и других целей (гальваностегия), а также для изготовления металлических копий (гальванопластика).

Основоположником: гальванотехники является Б. С. Якоби — член Российской академий наук, который впервые в 1837 г. получил медную копию с металлического оригинала гальванопластическим способом. Широкого промышленного применения гальванотехника в то время еще не имела. Известий были лишь немногие из электролитических процессов металлопокрытий, которые использовались, главным образом для декоративной отделки поверхности изделий из меди и её сплавов, например, серебрение, золочение, покрытие оловом, а также электроосаждение меди для получения металлических копий.

Однако эти процессы в то время не имели промышленного значения, масштабы производства покрытий были очень небольшими, особенно в России. Рецептура и режим электролиза подбирались, как правило, эмпирически без учета неизвестных в то время особенностей процесса, что приводило к плохим результатам. Удовлетворительные по качеству осадки получали только при очень малых скоростях процесса (при плотностях тока на катоде 5—30 А/м2) и толщине слоя, не превышающего 5 мкм.

С начала 20-х годов нашего столетия по мере развития работ в области теоретической и прикладкой электрохимии стали появляться более совершенные, теоретически обоснованные процессы электролитического покрытия металлами. Эти работы способствовали широкому использованию гальванотехники в различных отраслях промышленности.

В настоящее время перед гальванотехниками стоят новые задачи. Наряду с покрытиями, имеющими улучшенные антикоррозионные и механические свойства, требуются покрытия с высокими оптическими (блеск) и особыми магнитными свойствами, сверхпроводимостью, жаростойкостью, способностью сохранять паяемость после длительного хранения на воздухе и др. Необходимы также интенсификация и автоматическое регулирование процесса, автоматизация управления и контроля электролитических процессов и т. д.

В настоящее время часто используют электрохимический метод обработки изделий вместо других более трудоемких и дорогостоящих методов.

Решение этих задач требует глубокого изучения процессов электролиза с использованием современных методов исследования. Большие успехи достигнуты в области изучения механизма электродных процессов, особенно в работах российских ученых. Исследования в этом направлении дали возможность не только установить основные закономерности электроосаждения металлов, но и более правильно и обоснованно подойти к разработке технологических процессов покрытия изделий, что особенно актуально в настоящее время.

Целью курсовой работы является изучение и раскрытие сущности гальванических покрытий.

Для раскрытия поставленной цели перед работой стоят следующие задачи:

- дать классификацию и рассмотреть назначение гальванических покрытий;

- охарактеризовать процесс подготовки поверхности перед нанесением гальванических покрытий;

- рассмотреть оборудование для гальванических операций.

1. Классификация и назначение гальванических покрытий

1.1 Классификация гальванических покрытий

Классификация покрытий. В зависимости от требований, предъявляемых к эксплуатационным характеристикам деталей, различают три типа покрытий:

- защитные, применяемые для защиты от коррозии деталей в различных агрессивных средах;

- защитно-декоративные, применяемые для декоративной отделки деталей с одновременной защитой их от коррозии;

- специальные, применяемые для придания поверхности деталей специальных свойств (износостойкости, паяемости, твердости, электроизоляционных, магнитных свойств и др.), восстановления изношенных деталей или обеспечивающие защиту основного металла от особых сред (местная защита от цементации, азотирования и пр.).

По способу защитного действия гальванические покрытия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, Си, Ni, Ag, Аи, осажденные на сталь, являются катодными покрытиями, a Zn и Cd по отношению к стали — анодными.

Защитные действия покрытий зависят не только от природы металла, но и от состава коррозионной среды. Олово по отношению к Fe в растворах неорганических кислот и солей является катодным покрытием, а в ряде органических кислот (пищевых консервах) — анодным. Катодные покрытия защищают металл детали механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям — беспористость. Анодные покрытия защищают металл детали главным образом электрохимически. Поэтому степень пористости анодных покрытий в отличие от катодных не играет существенной роли.

Для краткого наименования различных видов покрытий в конструкторской и нормативно-технологической документации приняты специальные условные обозначения (шифры) покрытий.

Шифр покрытий включает сведения о способе нанесения (за исключением гальванических покрытий) (табл. 1, Прилож.1), материале покрытия (начальные буквы металла покрытия) (табл. 2, Прилож.1), признаке, характеризующем физико-механические свойства покрытия (табл. 3, Прилож.1), толщине покрытия (табл. 4, Прилож.1), декоративные свойства покрытий—по ГОСТ 21484—76 и о виде дополнительной обработки (табл. 5, Прилож.1).

Примеры условных обозначений покрытий приведены в табл. 6 (Прилож.1).

При выборе покрытий следует учитывать назначение и материал детали, условия эксплуатации деталей, назначение и свойства покрытия, способ нанесения покрытия, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения этого покрытия [3, С.34].

Коррозионное воздействие среды, определяемое условиями эксплуатации изделий, является одним из важнейших факторов, обусловливающих выбор покрытий.

Условия эксплуатации в зависимости от коррозионной агрессивности среды (степени загрязнения воздуха коррозионно-активными агентами, температуры окружающей среды и других климатических факторов) классифицируют по группам: легкая — Л, средняя — С, жесткая — Ж, очень жёсткая — ОЖ.

Похожие работы

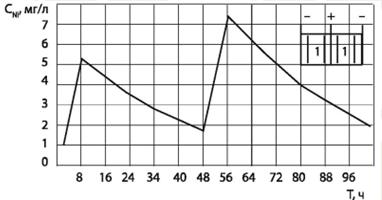

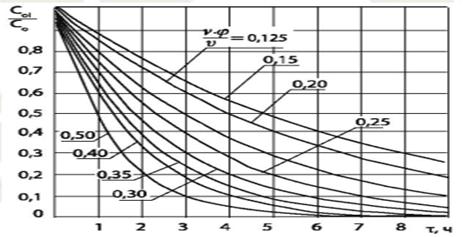

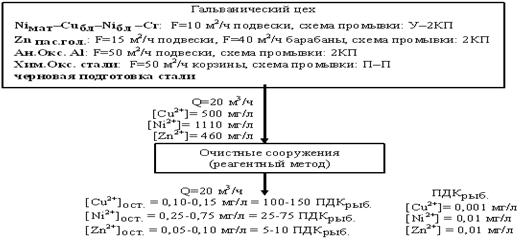

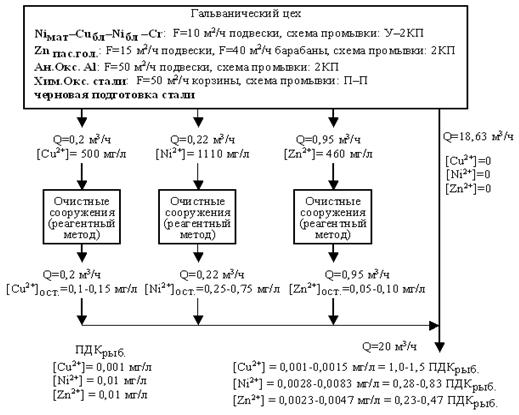

... технологиям очистки или даже с помощью неудовлетворительной очистки добиться выполнения жёстких требований к очищенной воде [8, c. 151]. 3.Совершенствование технологий эффективности очистки гальванических стоков на Санкт-петербургском заводе гальванических покрытий 3.1 Направления совершенствования Загрязнение тяжелыми металлами активных илов очистных сооружений связано с тем, что на ...

... известной с точностью ; 3) разброс значений толщины покрытия на поверхности эталона не должен превышать номинального значения. 3.1 Расчёт погрешности установки и определение требований к компонентам установки Толщина гальванического покрытия, определяемая кулонометрическим методом, вычисляется по формуле: ,где K=0,73 - электрохимический эквивалент никеля; V=1 ; H=160 мм- высота ...

... или большим 30 г/л и уменьшаться менее чем до 8 г/л. Тетрахроматный электролит. Электролит предназначен исключительно для получения защитно-декоративных покрытий. Он обладает высокой рассеивающей способностью. Выход хрома по току составляет >30 %. Основное преимущество электролита — возможность ведения хромирования при комнатной температуре (18—25 °С). Осадки получаются серыми, однако, будучи ...

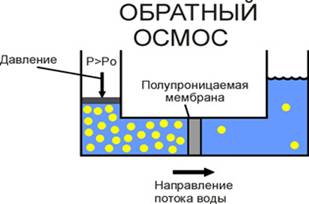

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

0 комментариев