Навигация

Подготовка поверхности перед нанесением гальванических покрытий

2. Подготовка поверхности перед нанесением гальванических покрытий

2.1 Механическая обработка

Шлифование применяют для устранения царапин, забоин, рисок и других дефектов на поверхности деталей, а также для получения гладкой и ровной поверхности перед нанесением на нее защитно-декоративных покрытий.

Шлифование — механический процесс снятия тонкой стружки металла острыми режущими гранями мелких верен абразивных материалов.

Полирование — механический процесс получения блестящей (зеркальной) поверхности сглаживанием мельчайших неровностей предварительно шлифованной поверхности.

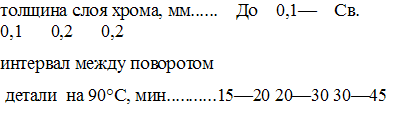

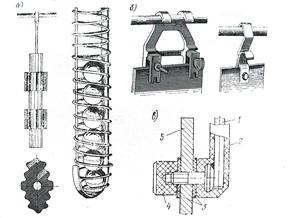

Шлифование и полирование крупных и средних деталей производят абразивными кругами и лентами; можно использовать и вибрационно-абразивное шлифование и полирование. Для мелких деталей эффективнее применять методы вибрационно-абразивной обработки и галтовки в барабанах с абразивными материалами. Шлифование и полирование кругами ведут на одношпиндельных или двухшпиндельных станках. Шлифовальные и полировальные круги изготовляют из войлока, сизаля, бязи, брезента, сукна, байки и других материалов, на рабочую поверхность которых наносят абразив, удерживаемый специальной связкой. При шлифовании деталей накатными войлочными или матерчатыми кругами, а также при полировании необходимо для более мягких металлов подбирать и более мягкие, т. е. эластичные, круги.

Для получения чисто отшлифованной поверхности рекомендуется при каждом последующем переходе применять круг более твердый, чем при предыдущем переходе. В зависимости от назначения круги различаются видом и сортом абразивного материала, твердостью, связкой. При выборе абразивного круга необходимо учитывать твердость обрабатываемого материала, площадь соприкосновения круга с деталью. Чем тверже обрабатываемый материал и больше площадь соприкосновения круга с деталью, тем мягче должен быть круг. Из-за высокой плотности войлочных кругов их целесообразно применять для шлифования деталей с острыми и прямыми углами, отверстиями, вырезами — там, где нужно сохранить поверхность ровной и не «заваливать» края детали.

Для шлифования деталей под защитно-декоративные покрытия наряду с войлочными широко применяют матерчатые круги. Они отличаются упругостью и эластичностью. Их используют при шлифовании как черных, так и цветных металлов. Благодаря эластичности они удобны для шлифования деталей сложного профиля. Применяемые на ряде заводов самоохлаждающиеся вентилируемые круги имеют стойкость значительно большую, чем обычные полировальные круги.

При полировании используют полировальные пасты. В их состав входят абразив и связующее вещество. В качестве абразива применяют окись железа, окись хрома, окись алюминия, венскую известь, а в качестве связующего вещества — стеарин, парафин, олеиновую кислоту, говяжье сало и др. Пасты могут быть твердыми и жидкими. Применение автоматической подачи паст увеличивает производительность процесса, создает удобство в работе и обеспечивает высокое качество обработки.

На ряде заводов в связи с внедрением высокопроизводительного полировального оборудования применяют непрерывные гибкие абразивные ленты и лепестковые круги, собранные из шлифовальных шкурок с различным зерном абразива.

Обработка абразивными лентами в сравнении со шлифованием войлочными кругами имеет следующие преимущества: поверхность соприкосновения ленты с деталью значительно больше, что способствует лучшему рассеянию теплоты; скорость движения ленты остается постоянной во все время шлифования; отпадает необходимость в балансировке рабочего инструмента; более оперативна переналадка станка; более безопасны условия труда.

В зависимости от состояния поверхности детали шлифование ведут в несколько переходов с постепенным уменьшением величины зерна абразива от первой операции к последней.

После того как шлифованием сглажены основные микрошероховатости поверхности, иногда перед декоративным полированием круг с мелким абразивом, который применялся на предыдущем переходе шлифования, слегка смазывают парафином, техническим салом или специальными засалочными пастами. Эта операция желательна в тех случаях, когда необходимо предохранить деталь от выкрашивания и задира при тонком шлифовании поверхности.

Режим шлифования определяется материалом обрабатываемых деталей, частотой вращения круга и его давлением на поверхность металла. При Шлифовании твердых материалов простой формы частота вращения круга больше, чем при обработке более мягких материалов и деталей сложной формы. При предварительном шлифовании, в отличие от тонкого, для снятия большего слоя металла увеличивают силу прижима деталей к вращающемуся кругу.

Галтовка (абразивная обработка в барабанах по ГОСТ 23505—79). Этот процесс есть разновидность шлифования и полирования, заключающийся в очистке и отделке поверхности мелких деталей насыпью для снятия заусенцев, окалины, неровностей и уменьшения шероховатости поверхности.

Галтовку осуществляют в аппаратах барабанного и колокольного типа, в которые загружают абразивные материалы и детали. При вращении барабана или колокола с выступающих частей поверхности деталей снимается тонкий слой металла в результате трения их между собой, а также с абразивными и полирующими материалами. Различают сухую (абразивную) галтовку и мокрую (жидкостно-абразивную) галтовку, которую в зависимости от применяемого размера абразива делят на подводное шлифование и подводное полирование.

Чаще всего для окончательной отделки винтов и болтов небольших размеров, поверхность которых должна быть блестящей, без заусенцев, применяют сухую галтовку. Ее осуществляют либо без абразива, либо с использованием тонкого абразива типа крокуса. Обработку изделий из мягких металлов и резьбовых изделий рекомендуется проводить в аппаратах колокольного типа, где они не испытывают сильных ударов.

При жидкостно-абразивной обработке детали обрабатываются абразивом и полирующими материалами в жидкой среде. В качестве абразива используют бой наждака, керамики, фарфора, корунда, кварцевый песок, стальную сечку, а для полирования — стальные шарики, дретесиые опилки, обрезки кожи, фетра и другие мягкие материалы. В качестве жидкой среды используют 2—3 %-ный раствор щелочи, мыльный, кислотный и другие растворы. Жидкостно-абразивную обработку обычно применяют перед нанесением покрытий, чтобы очистить детали от травильного шлама, а также с целью сглаживания поверхности [8, С.96].

Обработка щетками — процесс, при котором в результате воздействия концов проволок поверхность металла очищается от ржавчины, окалины, краски, образовавшегося шлама и Других загрязнений. Его производят не только с целью очистки поверхности, но и для нанесения на детали штрихового декоративного рисунка. С этой целью операцию производят либо до нанесения покрытия, либо после.

Обработку щетками осуществляют обычно на шлифовально-полировальных станках. Для изготовления щеток применяют стальную, латунную, медную, нейзильберную проволоку. При обработке мягких гальванических покрытий используют также волосяные, капроновые либо травяные щетки. При подборе проволоки для изготовления крацевальных щеток можно воспользоваться данными табл. 7, Прилож.2.

При декоративной обработке щетки обычно смачивают в содовом или мыльном растворе. Скорость вращения щеточных кругов может изменяться от 450 до 1800 об/мин.

Струйно-абразивная обработка. Этот вид подготовки поверхности перед нанесением металлических покрытий имеет разновидности: пескоструйная, дробеструйная и жидкостно-абразивная обработка. Он имеет весьма широкое применение, так как является одним из наиболее эффективных способов подготовки поверхности для всех видов покрытий, не требующих полированной поверхности.

Наряду с высокой скоростью и качеством очистки деталей от окалины и ржавчины струйная обработка создает поверхностный упрочняющий наклеп, который положительно сказывается на механических свойствах детали. В результате такой обработки с поверхности исчезают заусенцы, забоины, риски, т. е. те дефекты, которые отрицательно сказываются на коррозионной стойкости деталей с покрытиями, на качестве осаждаемых покрытий и на их декоративном, виде. Этот процесс широко применяют для создания равномерной матовой поверхности детали и повышения светопоглощающих характеристик деталей оптической аппаратуры.

Похожие работы

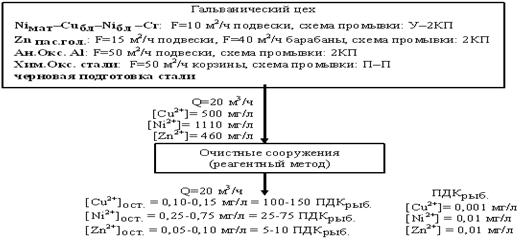

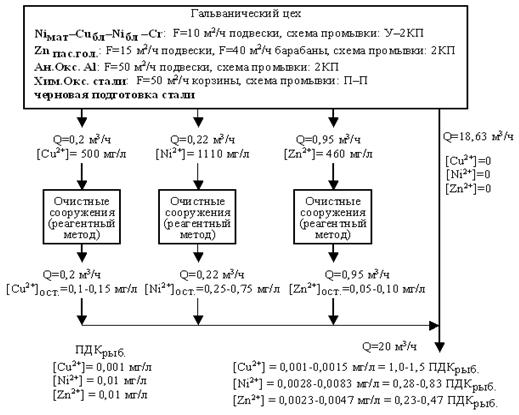

... технологиям очистки или даже с помощью неудовлетворительной очистки добиться выполнения жёстких требований к очищенной воде [8, c. 151]. 3.Совершенствование технологий эффективности очистки гальванических стоков на Санкт-петербургском заводе гальванических покрытий 3.1 Направления совершенствования Загрязнение тяжелыми металлами активных илов очистных сооружений связано с тем, что на ...

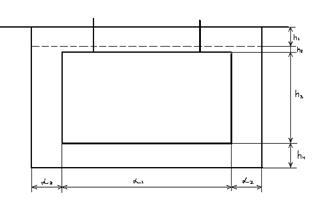

... известной с точностью ; 3) разброс значений толщины покрытия на поверхности эталона не должен превышать номинального значения. 3.1 Расчёт погрешности установки и определение требований к компонентам установки Толщина гальванического покрытия, определяемая кулонометрическим методом, вычисляется по формуле: ,где K=0,73 - электрохимический эквивалент никеля; V=1 ; H=160 мм- высота ...

... или большим 30 г/л и уменьшаться менее чем до 8 г/л. Тетрахроматный электролит. Электролит предназначен исключительно для получения защитно-декоративных покрытий. Он обладает высокой рассеивающей способностью. Выход хрома по току составляет >30 %. Основное преимущество электролита — возможность ведения хромирования при комнатной температуре (18—25 °С). Осадки получаются серыми, однако, будучи ...

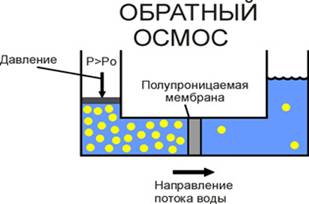

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

0 комментариев