Навигация

Оборудование для гальванических операций

3. Оборудование для гальванических операций

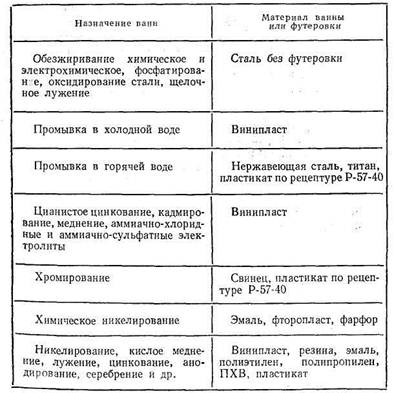

Стационарные ванны, или ванны ручного обслуживания, изготовляют из листовой стали; в качестве защиты стальных стенок от агрессивного воздействия электролитов применяют футеровку материалами, указанными в табл. 9, Прилож.3.

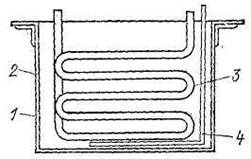

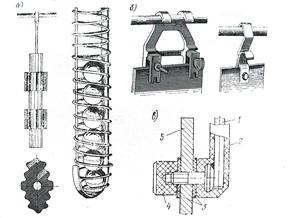

Размер ванны устанавливают, исходя из габаритов покрываемых деталей, требуемой производительности и возможности обслуживания рабочим. Устройство типовой ванны для нанесения гальванических покрытий представлено на рис. 3. С целью интенсификации процессов и повышения качества покрытий ванны оборудуются насосами и фильтрами для непрерывной фильтрации электролитов, нагревателями, барботерами для перемешивания электролита сжатым воздухом-, механизмом для покачивания катодных штанг и бортовыми вентиляционными отсосами для удаления вредных выделений.

Некоторые типы ванн снабжаются крышками и обшиваются панелями (кожухами), которые прикрывают систему труб, подводящих к ваннам пар, воздух, воду.

Рис. 3. Гальваническая ванна с нагревателем-змеевиком: 1 — корпус ванны; 2 — футеровка; 3 — змеевик для горячей воды; 4 — барботер

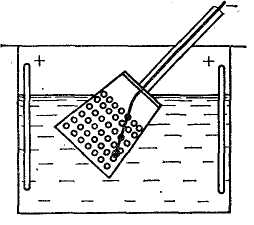

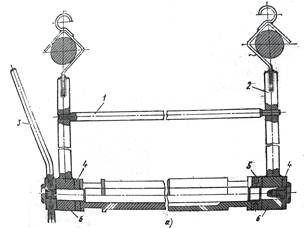

Покрытие мелких деталей целесообразно производить во вращающихся ваннах колокольного или барабанного типа. Колокольные ванны наливного типа удобны при покрытии небольших партий мелких деталей. Детали помещаются в колоколе и при его вращении перекатываются, касаясь контактов, закрепленных в днище колокола. Анод вводится в электролит через открытую часть колокола. Более производительными являются колокольные ванны погружного типа (Рис. 4). В этих ваннах площадь поверхности анодов настолько велика, что обеспечивает стабильность состава электролита, активное состояние анодной поверхности и, следовательно, возможность пропускания значительного тока, что, в свою очередь, позволяет вести процесс покрытия при достаточно большой катодной плотности тока.

Рис. 4 Колокольная ванна погружного типа

Для гальванического покрытия малых партий мелких деталей удобно применять переносные барабаны, которые завешиваются на катодную штангу стационарной ванны вместе с подвесками других деталей. Вращение барабана осуществляется с помощью двигателя постоянного тока, питаемого от источника тока гальванической ванны.

Полуавтоматические линии представляют собой комплект ванн, состоящий из ванн для подготовительных операций, ванн промывок и гальванических ванн, расположенных в соответствии с последовательностью технологических операций. Перемещение подвесок с деталями или барабанов производится с помощью тельфера или других механизмов, управляемых вручную. Регулирование всех параметров гальванического процесса, включая и время выдержки, осуществляется непосредственно рабочим.

В автоматических линиях все операции гальванического процесса выполняются по данным режимам с помощью исполнительных механизмов (автооператоров, кареток, траверсов).

В цехах с крупносерийным производством применяют автоматические линии с жестким единичным циклом. Характерными для этого типа линий являются автоматические кареточные овальные линии, выпускаемые Тамбовским механическим заводом, которые состоят из ряда ванн, установленных по овалу в порядке выполнения операций технологического процесса. Вертикальное перемещение кареток производится общей подъемной рамой, горизонтальное — толкающими штангами механизма перемещения. Привод линии — гидравлический. Линии оснащены устройствами автоматического регулирования температуры, фильтрации электролитов, очистки зеркала раствора и т. п. Ванны, в которых в процессе работы образуются вредные выделения, снабжены вентиляционными кожухами.

Основные данные линий

Производительность линий, м2/ч - 80

Темп выхода подвесок, мин. - 1—2,5

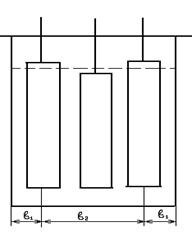

Расстояние между анодными штангами, мм:

для линий с двумя катодными рядами - 450

- // - с одним катодным рядом - 600

Длина линий, м - 10—24

В условиях мелкосерийного производства при относительно малой производительности по отдельным видам покрытия более эффективны автооператорные многопроцессные линии с программным управлением, осуществляемым командоаппаратом или управляющими вычислительными машинами (ЭВМ). Командоаппарат может управлять только движением автооператоров, переносящих штангу с подвесками или барабан из ванны в ванну, тогда как ЭВМ могут выполнять самые разнообразные функции, в том числе управление автооператорами, режимами работы ванн (температурой, дозированием компонентов, поддержанием уровня и т. п.), а также находить оптимальные решения по загрузке линий многопроцессного типа.

В зависимости от грузоподъемности применяются автооператоры: тельферные, которые перемещаются по монорельсовому пути, прикрепленному к перекрытию цеха; портальные, перемещающиеся по рельсам, закрепленным к бортам ванн; консольные, перемещающиеся по направляющим, установленным сзади ванн.

Автооператорные линии производства Тамбовского механического завода (бывш.) оснащены устройствами автоматического регулирования температуры, фильтрации электролитов, очистки зеркала раствора. Грузоподъемность автооператора — 4,45 Н. Производительность линий при гальванических покрытиях — до 30 м2/ч, при химическом — до 60 м2/ч. Загрузка и разгрузка производятся с одной стороны линии. Автоматические линии с автооператором консольного типа (АГ-24 и АГ-42) отличаются меньшей грузоподъемностью автооператора и более мобильны при решении задач по автоматизации цеха (участка) с большим числом видов покрытий.

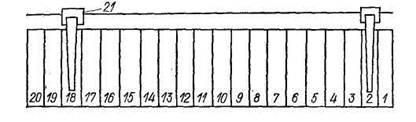

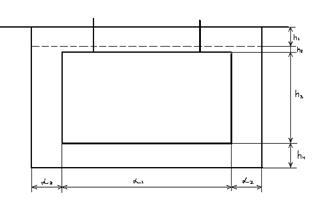

Линии могут быть однорядными или двухрядными с загрузкой—разгрузкой с одной стороны или с разных сторон. Возможны и овальные компоновки. Обработка деталей производится на подвесках, в барабанах или на подвесках и в барабанах одновременно. Пример компоновки линии показан на рис. 5 [10, С.52-54].

С целью интенсификации работы линии механизмы загрузки—разгрузки выполнены двухпозиционными (с накопителем). Автооператоры всегда забирают детали со второй (наиболее удаленной от рабочего) позиции механизма загрузки—разгрузки и устанавливают обработанные детали или свободные от них штанги для очередной загрузки на первую (ближайшую к рабочему) позицию. Перемещение штанги с первой позиции на вторую осуществляется транспортером с механическим приводом.

Рис. 5. Схема компоновки ванн автоматической линии: 1— стойка загрузки и разгрузки; 2 — сушило камерное; 3 — горячая промывка; 4 — холодная промывка; 5 — осветление и пассивирование в барабане; 6 —пассивирование; 7 — холодная промывка; 8 — осветление; 9 — электрообезжиривание; 10 — электрообезжиривание в барабане; 11 — горячая промывка; 12 — холодная промывка; 13 — сборник; 14— кадмирование в барабане; 15 — надмирование; 16 — сборник; 17, 18 — цинкование; 19 — холодная промывка; 20 — декапирование; 21 — автооператоры

Ванны, в которых растворы термостатируются, снабжены датчиками контроля температуры и исполнительными устройствами. Промывочные ванны снабжены автоматической подачей сжатого воздуха в барботеры для перемешивания воды при очередной загрузке ванн деталями. Для ванн электрохимического обезжиривания предусмотрена буферная емкость для очистки раствора от пены. В комплект унифицированных узлов входит передвижная установка для фильтрации растворов через сменные фильтрующие элементы.

Максимальная производительность линии при обработке деталей, м2/ч: на подвесках — до 30; в барабанах — до 60. Единовременная загрузка при обработке деталей: на подвесках — до 2 м2; в барабанах — до 30 кг.

Выводы и предложения

На основании проделанной работы можно сделать следующие выводы:

1) Применение металлических (гальванических) покрытий является одним из наиболее распространенных методов защиты изделий от коррозии в машиностроении и приборостроении. Качество металлических покрытий во многом определяет качество изделий, их долговечность, работоспособность и надежность в эксплуатации. Гальванические покрытия служат не только средством защиты от коррозии, но также и способом повышения износостойкости деталей, электропроводности и других важных свойств поверхности. Гальванические процессы осуществляются в цехах защитных покрытий, в которых трудятся десятки тысяч рабочих, техников и инженеров. Повышение технического уровня цехов защитных покрытий, внедрение современных технологических процессов и средств автоматизации будут способствовать повышению эффективности труда гальванотехников и значительному увеличению производительности труда.

2) Гальванические покрытия разделяют по назначению на три группы:

- защитные, применяемые для защиты деталей от коррозии в различных средах;

- защитно-декоративные, используемые в машиностроении для декоративной отделки деталей и защиты их от коррозии;

- специальные, применяемые для повышения износостойкости деталей машин и других целей.

3) Для подготовки поверхностей перед нанесением гальванических покрытий применяются различные способы:

Шлифование применяют для устранения царапин, забоин, рисок и других дефектов на поверхности деталей, а также для получения гладкой и ровной поверхности перед нанесением на нее защитно-декоративных покрытий.

Галтовка это разновидность шлифования и полирования, заключающийся в очистке и отделке поверхности мелких деталей насыпью для снятия заусенцев, окалины, неровностей и уменьшения шероховатости поверхности.

Химическое обезжиривание поверхности деталей перед нанесением гальванопокрытий, как правило, предшествует электрохимическому обезжириванию; в основном его применяют при наличии на деталях толстой жировой пленки. Химический способ удаления жиров основывается на взаимодействии с ними органических растворителей или растворов щелочей, приводящих к их растворению, омылению или образованию эмульсий

Активация обязательная операция предназначена для удаления тончайших окисных пленок с поверхности деталей. Ее проводят между процессами обезжиривания и нанесения металлопокрытий.

Электрохимический способ травления металлов значительно ускоряет процесс очистки как за счет обильно выделяющегося на деталях газа, так и в результате химического и электрохимического растворения окислов и металла.

Цель промывки — не только тщательно удалить с поверхности изделий растворы и продукты от предыдущей операции, но и при экономном расходе воды обеспечить их минимальное попадание в сточные воды.

4) Для проведения процесса подготовки изделий к покрытию применяют в основном стационарные ванны. Обезжиривание изделий химическим и электрохимическим путем проводят в сварных прямоугольных ваннах, изготовленных из 3—5 мм листовой стали. Объем ванн зависит от размеров и количества обрабатываемых изделий и колеблется в пределах от 200 до 800 л. Ванны для обезжиривания в большинстве случаев снабжены подогревом и имеют специальные вентиляционные устройства, чаще всего выполненные в виде бортовых отсосов. Ванны для нанесения гальванических покрытий применяются в основном из железа и в случае необходимости выкладываются изнутри различными изоляционными материалами. Для щелочных и цианистых электролитов не требуется специальной обкладки ванн изнутри. Однако во всех случаях применение ванн, выложенных изнутри изолирующими материалами, имеет свои преимущества. Такие ванны не допускают утечки тока через корпус, на них не осаждается металл в процессе электролиза и не создаются дополнительные препятствия для равномерного распределения тока. Для кислых электролитов применяются железные ванны, выложенные изнутри различными стойкими материалами. B настоящее время широкое применение получили так называемые колокольные ванны, оказавшиеся наиболее экономичными в расходовании электролита и вместе с тем обеспечивающие сравнительно быстрое отложение нужного слоя покрытия на изделиях.

5) Увеличение мощностей действующих гальванических цехов в настоящее время осуществляется в результате механизации и автоматизации ручных и трудоемких процессов, замены ручного и механического полирования электролитическим, внедрения блестящих покрытий, не требующих дополнительного полирования, и всемерной интенсификации процесса электролитического осаждения металла.

Последний вопрос заслуживает особого внимания, так как он дает возможность значительно увеличить производительность гальванических цехов во многих случаях без больших материальных затрат, главным образом за счет внедрения быстродействующих электролитов. К тому же нередко, помимо интенсификации процесса электролитического выделения металла из такого электролита, удается получить блестящие металлические осадки, в результате чего может быть полностью или частично заменена последующая механическая обработка гальванического покрытия. Поэтому интенсификация гальванических процессов за счет применения быстродействующих электролитов должна находить все более широкое применение.

Библиографический список

1. Блащук Е.Ф. Гальванотехника. – Х.: Машиц, 1999. – 240 с.

2. Вячеславов П.М. Электролитическое осаждение сплавов. – Л.: Машиностроение, 1999. – 112 с.

3. Гальванические покрытия в машиностроение. Т 1./ Под ред. М.А. Шлугера. – М.: Машиностроение, 2000. – 240 с.

4. Гинберг А.М. Гальванотехника. – Л.: Машиностроение, 1999. – 188 с.

5. Достижения в технологии нанесения металлических покрытий электролитическим способом / Под ред. А.А. Герасименко. – М.: ГосИНТИ, 1999. – 64 с.

6. Кудрявцев Н.Т. Электролитические покрытия металлами. – М.: Химия, 2001. – 352 с.

7. Лобанов С. А. Практические советы гальванику.- Спб.: Питер, Машиностроение, 2001. – 257 с.

8. Михайлов А. А. Обработка деталей с гальваническими покрытиями. - М.: Машиностроение, 2002. - 144 с.

9. Порошковая гальванотехника / Под Ред. И.Н. Бородина. — М.: Машиностроение, 2000.- 240 с.

10. Ямпольский А.М., Ильин В.А. Краткий справочник гальванотехники. – Л.: Машиностроение, 2000. – 269 с.

Приложение 1

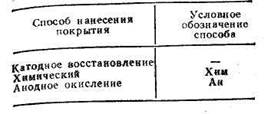

Таблица 1

Способ нанесения покрытий

Таблица 2

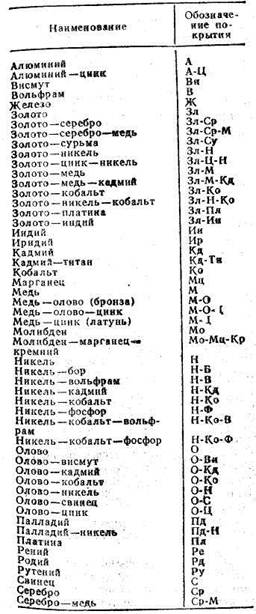

Наименование материала покрытий и их обозначение

Таблица 3

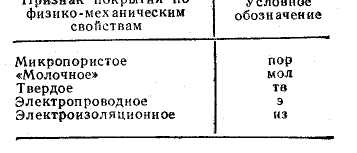

Признаки покрытий, характеризующие их физико-механические свойства

Таблица 4

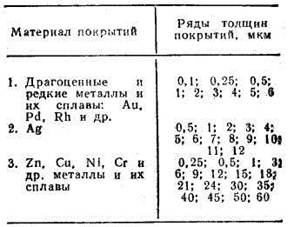

Ряды толщин покрытий

Таблица 5

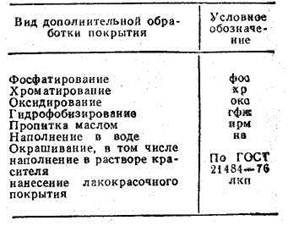

Дополнительная обработка покрытий

Таблица 6

Условные обозначения покрытий

Таблица 7

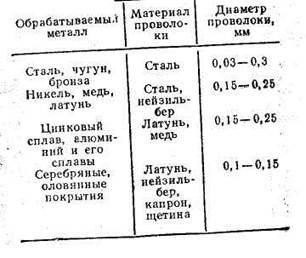

Характеристики применяемых щеток

Таблица 8

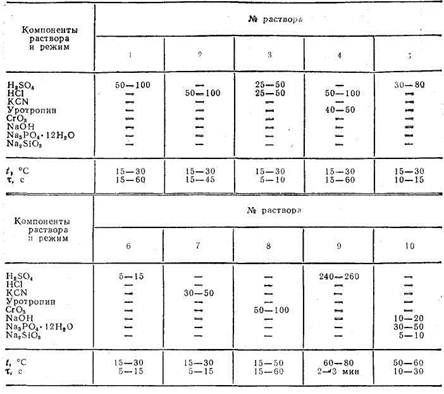

Составы растворов (г/л) и режимы для химической активации

Таблица 9

Материалы, рекомендуемые для футеровки ванн

Похожие работы

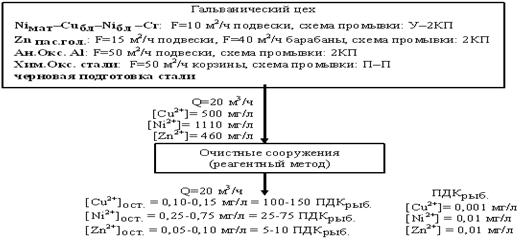

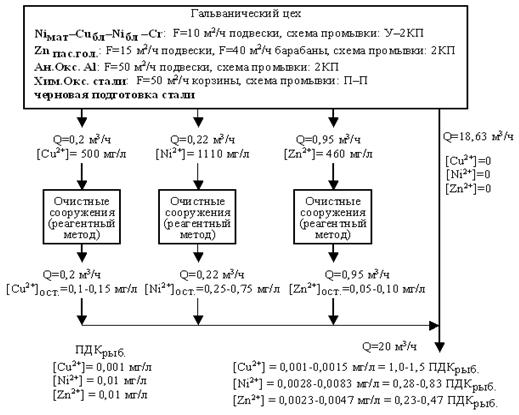

... технологиям очистки или даже с помощью неудовлетворительной очистки добиться выполнения жёстких требований к очищенной воде [8, c. 151]. 3.Совершенствование технологий эффективности очистки гальванических стоков на Санкт-петербургском заводе гальванических покрытий 3.1 Направления совершенствования Загрязнение тяжелыми металлами активных илов очистных сооружений связано с тем, что на ...

... известной с точностью ; 3) разброс значений толщины покрытия на поверхности эталона не должен превышать номинального значения. 3.1 Расчёт погрешности установки и определение требований к компонентам установки Толщина гальванического покрытия, определяемая кулонометрическим методом, вычисляется по формуле: ,где K=0,73 - электрохимический эквивалент никеля; V=1 ; H=160 мм- высота ...

... или большим 30 г/л и уменьшаться менее чем до 8 г/л. Тетрахроматный электролит. Электролит предназначен исключительно для получения защитно-декоративных покрытий. Он обладает высокой рассеивающей способностью. Выход хрома по току составляет >30 %. Основное преимущество электролита — возможность ведения хромирования при комнатной температуре (18—25 °С). Осадки получаются серыми, однако, будучи ...

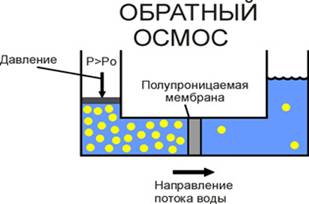

... для этого реагентный метод или мембранные методы обессоливания (обратный осмос, электродиализ). По технологическим процессам и, соответственно, применяемому оборудованию, методам очистки сточных вод гальванического производства можно дать следующую классификацию: · механические / физические (отстаивание, фильтрация, выпаривание); · химические (реагентная обработка); · коагуляционно ...

0 комментариев