Навигация

2.3 Выбор средств измерения

Задание: начертить рабочий чертеж детали, выбрать средства измерения для двух, трех основных размеров детали.

Исходные данные: начертить рабочий чертеж вала, выбрать средство измерения для размера вала под подшипники и внутреннего размера барабана.

Применение конкретных средств измерения зависит от многих факторов, масштаба производства, конструкции, материала деталей и точности изготовления.

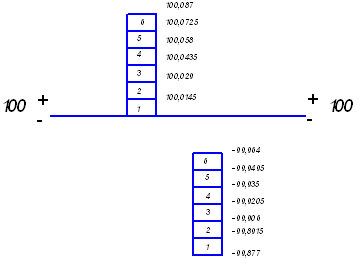

Необходимо учитывать следующие метрологические показатели: пределы измерения прибора, приделы измерения шкалы прибора, точность прибора, предельные погрешности прибора ![]()

Учитывая материал детали, ее шероховатость поверхности. Эти факторы накладывают ограничения на измерительное усилие средств. При выборе средств измерения необходимо учитывать размеры, массу, конфигурацию детали, а также физическую возможность произвести измерение данного размера выбранным инструментом. Когда все эти факторы будут учтены, из возможных для использования средств измерения выбираются также, погрешность которых обеспечивает заданную точность изготовления.

При выборе средств измерения необходимо обязательно выполнить условие:

![]()

где ![]() - допускаемая погрешность измерения для контроля размера, принимается по ГОСТ 8.051-81

- допускаемая погрешность измерения для контроля размера, принимается по ГОСТ 8.051-81

![]() - предельная погрешность средств измерения

- предельная погрешность средств измерения

Выбор средств измерения производится по методическим указаниям «Выбор универсальных средств измерения линейных размеров до 500 мм» (По применению ГОСТ 8.051-81) РД 50-98-86 М.: издательство стандартов, 1987 г.

Выбираем измерительный инструмент на следующие размеры:

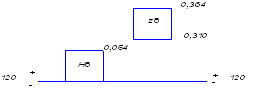

А) Шейка вала под подшипник ![]()

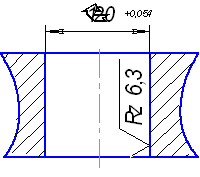

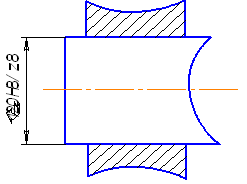

Б) посадочное место под внешнее кольцо подшипника ![]()

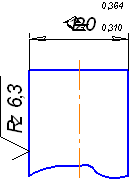

Выбираем измерительный инструмент для контроля размера шейки вала под подшипник ![]()

По методическим указаниям определяем, что для этого размера б=0,005 мм, Т=0,016 мм. Этот размер можно измерить инструментами, указаннымив пунктах 4б; 5г;6б.

Пункт 4б – микрометры гладкие с точностью 0,01 мм. При работе находится в стойке или обеспечивается надежная изоляция от тепла рук: ![]()

Пункт 5г – скоба индикаторная (СИ) с точностью измерения 0,011 мм. При работе находится в стойке или обеспечивается надежная изоляция от тепла рук. Предельная погрешность измерения составляет 0,005 мм.

Пункт 6б – микрометры рычажные МР и МРН с ценой деления 0,002 мм и 0,05 мм при установке на нуль по установочной мере и скобырычажные (СР) с ценой деления 0,002 мм при настройке на нуль по концевым мерам длины при использовании на всем пределе измерения. При работе находится в стойке или обеспечивается надежная изоляция от тепла рук оператора. Предельная погрешность измерения составляет 0,0045 мм.

Из вышеперечислленых приборов наиболее недорогим является микрометр рычажный, который удобно и просто настраивать.

Выбираем измерительный инструмент для контроля размера посадочного места под внешнее кольцо подшипника ![]()

По методическим указаниям опредляем, что для этого размера б=0,010 мм; Т=0,035 мм. Этот раэмер можно измерить инструментами, указанными в пунктах 4б; 6а; 9а; 11; 12.

Пункт 4б – нутромеры микрометрические (НМ) с величиной отчета 0,01 мм. При работе находится в стойке. Предельная погрешность этого измерения будет равна ![]() мм.

мм.

Пункт 6а – нутромеры индикаторные при замене отмечанного устройства измерительной головки (ИГ) с ценой деления 0,0001 или 0,002 мм. При работе находится в руках. Предельная погрешность этого измерения будет равна ![]() мм.

мм.

Пункт 9а – пневманические пробки с прибором с ценой деления 1 мкм и 0,5 мкм с настройкой по установочным кольцам. При работе находится в руках. Предельная погрешность этого измерения будет равна ![]() мкм.

мкм.

Пункт 11 – микроскопы инструментальные (большая и малая модели). Предельная погрешность этого измерения будет равна ![]() мм.

мм.

Пункт 12 – микроскопы увеличительные измерительные при использовании штриховой головки. Предельная погрешность ![]() мм.

мм.

Из вышеперечисленных приборов наиболее подходящий является нутрометр индикаторный.

Таблица 2.3 – Выбор средств измерения

| Наименование размера | Размер, мм | Допускаемая погрешность измерения, мм | Предельная погрешность средств измерения | Наименование СИ, тех. характеристика и условие эксплуатации |

| Шейка вала под внутреннее кольцо подшипника |

| 0.005 | 0.045 | Рычажный микрометр (HP), с ценой деления 0,002 мм свыше 25 до 50 мм. При работе находится в стойке |

| Гнездо корпуса под внутреннее кольцо подшипника |

| 0.010 | 0.0065 | Нутромер индикаторный (НИ), с ценой деления 0,001 или 0,002 свыше 50 до 120 мм измерении находится в руках |

Похожие работы

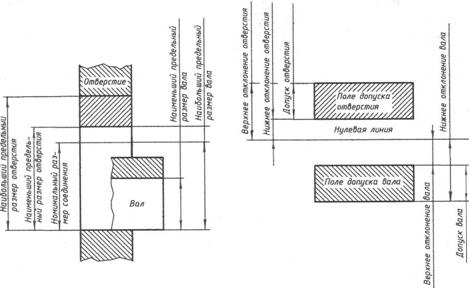

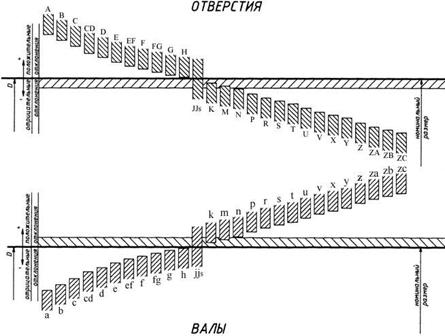

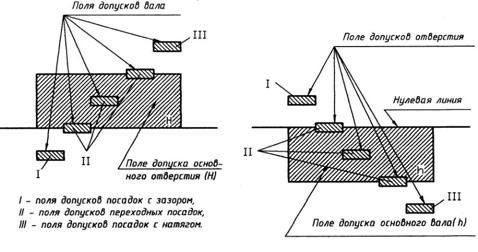

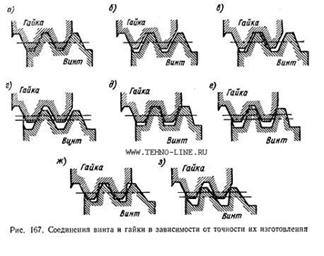

... , как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки. Точность деталей и их соединений Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это ...

... технические измерения: Учебник для вузов – 6-е изд., перераб. и доп. – М.: Машиностроение, 1986.-352 с. 4. Взаимозаменяемость и технические измерения. Методические указания/ Составители: Б.А. Калачевский, М.С. Корытов, В.В. Акимов, А.Ф. Мишуров. – Омск: СибАДИ, 2004/ 5. Допуски и посадки. Справочник в 2 ч. /Под ред. В.Д. Мягкове. – Л.: Машиностроение, 1978/ 6. Справочник по машиностроительному ...

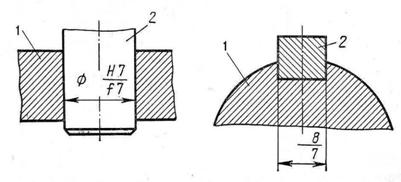

... это оправдано конструктивными или экономическими соображениями (например, установка нескольких втулок, маховиков или колес с различными посадками на одном гладком валу). 3. Допуски и посадки шпоночных соединений Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного ...

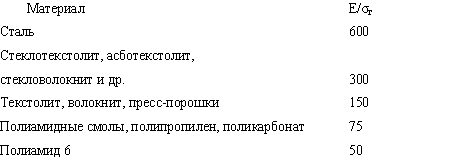

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

0 комментариев