Навигация

Допуски и посадки шлицевых соединений

3.3 Допуски и посадки шлицевых соединений

Задание: для заданного шлицевого соединения выбрать по стандарту основные размеры. Назначить метод центрирования в зависимости от твердости поверхностей вала и отверстия, режима работы.Выбрать посадки по центрирующему диаметру и боковым сторонам шлица. Начертить поперечное сечение шлицевого вала и втулки и проставить размеры, шероховатость и погрешность формы и расположения.

Исходные данные: задано шлицевое соединение ![]() твердость поверхностей

твердость поверхностей ![]() , неподвижное соединение с реверсивным движением.

, неподвижное соединение с реверсивным движением.

По стандарту ГОСТ 1139 – 80 выбираем размеры шлицевого соединения

![]() – наружный диаметр;

– наружный диаметр;

![]() - внутренний диаметр;

- внутренний диаметр;

![]() - ширина шлица;

- ширина шлица;

![]() – число шлицов.

– число шлицов.

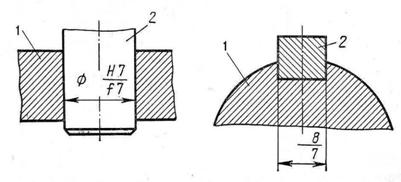

Принимаем центрирование по наружному диаметру ![]()

Посадки шлицевого соединения принимаем по рекомендации [2, с. 59] центрирующих ![]() ; боковых

; боковых ![]() .

.

![]()

Условное изображение при центрировании по наружному диаметру:

Отверстие: ![]()

вал - ![]()

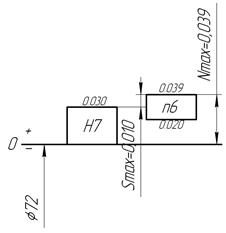

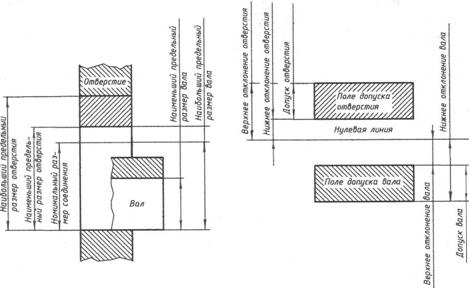

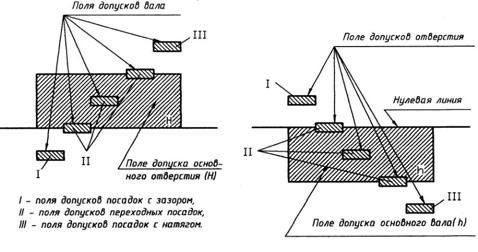

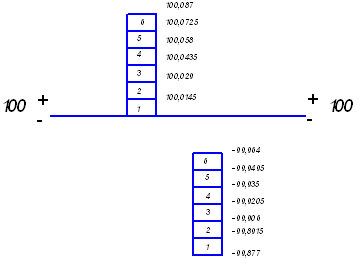

Находим предельные размеры, зазоры и натяги, строим схему расположения полей допусков соединения ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Масштаб: 1мм=1мкм

Рисунок 3.3.1 – Схема расположения полей допусков посадки ![]()

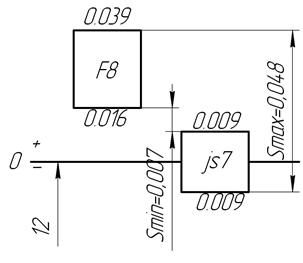

Находим предельные зазоры, натяги и размеры, строим схему расположения полей допусков соединения ![]()

![]()

![]()

![]()

![]()

![]()

![]()

Масштаб: 1мм=1мкм

Рисунок 3.3.2 – Схема расположения полей допуска посадки ![]()

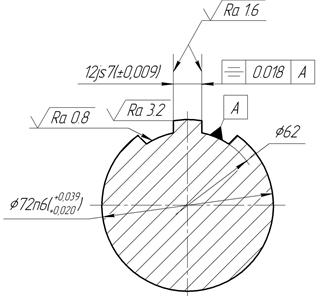

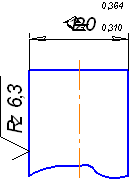

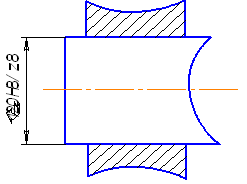

Рисунок 3.3.3 – Схема сечения вала с простановкой размеров и требований по чистоте шероховатости и погрешности формы

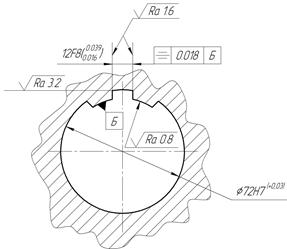

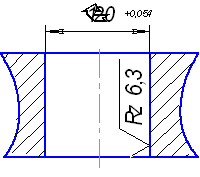

Рисунок 3.3.4 – Изображение сечения ступицы с простановкой размеров и требований по чистоте шероховатости и погрешностей формы

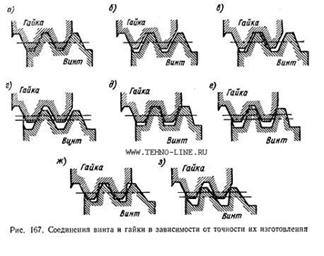

3.4 Взаимозаменяемость резьбовых соединений

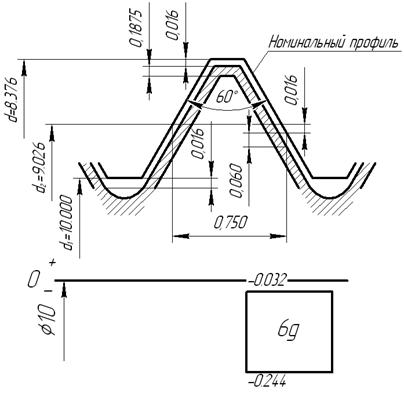

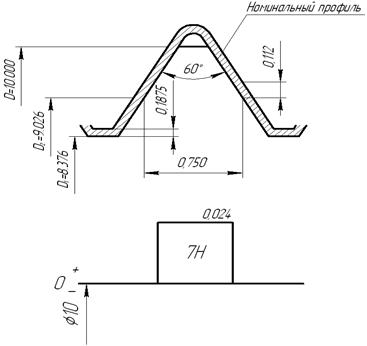

Задание: для резьбового соединения на сборочном чертеже выбрать размер, шаг резьбы, наружный диаметр, средний диаметр, внутренний диаметр в соответствии со стандартами на резьбу. Назначить точность (степень точности) и поле допусков наружной и внутренней резьбы. Начертить профили резьбы в соответствии с принятой посадкой.

Для крепления крышки подшипника по рекомендациям [4,с.126] в зависимости от среднего диаметра подшипника D=110 мм для крепления крышки выбираем толщину стенки крышки σ=8 мм, диаметр винтов крепления крышки δ=10 мм; количество винтов n=6.

Анализируя конструкцию крепления крышки подшипника приходим к выводу, что резьбовое соединение выполняет малоответственную работу, т.к. крышка только предотвращает попадание инородных тел к подшипнику качения. Следовательно, принимаем класс точности резьбы грубый, шаг крупный и с учетом толщины стенки принимаем нормальную длину свинчивания.

По стандарту ГОСТ 8724 – 81 и по чертежу принимаем номинальный диаметр резьбы ![]() .

.

По стандарту ГОСТ 24705 – 81 рассчитываем по формулам и уточняем по таблицам средний ![]() и внутренний

и внутренний ![]() диаметр.

диаметр.

Средний диаметр:

![]() ;

;

Внутренний диаметр:

![]()

По стандарту ГОСТ 16093 – 81 выбираем поле допусков и степень точности для наружной и внутренней резьбы. С учетом толщины стенки, прмнимаем длину свинчивания нормальную N=5-15 мм. Выбираем N=9мм.

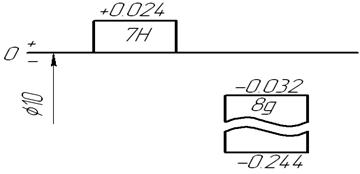

Наружная резьба ![]()

![]()

Внутренняя резьба ![]()

![]()

Резьба ![]()

По стандарту ГОСТ 16093 – 81 выбираем предельные отклонения.

Внутренняя резьба ![]()

средний диаметр

![]()

наружный диаметр

![]()

внутренний диаметр

![]()

По стандарту ГОСТ 16093-81 выписываем предельные отклонения:

для внутренней резьбы ![]() EI=0

EI=0

По таблице 5 с.5-6 определяем допуск TD1=0.375 мм; TD2=0,224 мм.

Находим верхнее отклонение:

ESD1=EI+ TD1=0.375 мм

ESD2=EI+ TD2=0,224 мм

По среднему диаметру

D2=9.026-7H=9.026![]()

По внутреннему диаметру

D1=8.376-7H=8.376![]()

Для наружной резьбы ![]()

es=-0.032 мм

По таблице 5 с.5-6 определяем допуск Td1=0.375 мм; Td2=0,170 мм

Находим нижнее отклонение:

eid1=es- Td1=-0.032-0.375= -0.407 мм

eid2=es- Td2=-0.032-0.170= -0.202 мм

По среднему диаметру

d2=9.026-![]() =9.026

=9.026![]()

По наружному диаметру

d=8.376-![]()

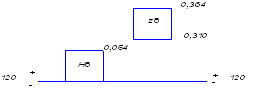

Строим схему расположения полей допусков резьбы по среднему диаметру.

Рисунок 3.4.1 – Схема расположения полей допусков резьбы по среднему диаметру.

Рисунок 3.4.2 – Положение полей допусков наружной резьбы с основным отклонением 8g.

Рисунок 3.4.3 – Положение полей допусков внутренней резьбы с основным отклонением 7Н.

Похожие работы

... , как точность кинематической цепи. При оценке точности механизма следует учитывать не только технологические, но и эксплуатационные первичные ошибки. Точность деталей и их соединений Задаваемая точность деталей и их соединений не только влияет на точность механизмов, но также обеспечивает одно из основных свойств, определяющих качество изделий, – взаимозаменяемость. Взаимозаменяемость – это ...

... технические измерения: Учебник для вузов – 6-е изд., перераб. и доп. – М.: Машиностроение, 1986.-352 с. 4. Взаимозаменяемость и технические измерения. Методические указания/ Составители: Б.А. Калачевский, М.С. Корытов, В.В. Акимов, А.Ф. Мишуров. – Омск: СибАДИ, 2004/ 5. Допуски и посадки. Справочник в 2 ч. /Под ред. В.Д. Мягкове. – Л.: Машиностроение, 1978/ 6. Справочник по машиностроительному ...

... это оправдано конструктивными или экономическими соображениями (например, установка нескольких втулок, маховиков или колес с различными посадками на одном гладком валу). 3. Допуски и посадки шпоночных соединений Шпоночное соединение – один из видов соединений вала со втулкой с использованием дополнительного конструктивного элемента (шпонки), предназначенной для предотвращения их взаимного ...

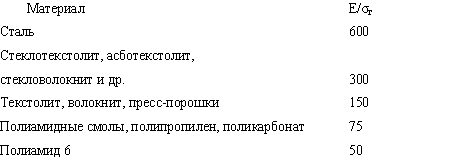

... которые могут быть у деталей, поступающих на сборку: δ ≥ Δобщ = Δт + Δук + Δх, где Δт - технологическая погрешность, возникающая в процессе изготовления деталей из пластмасс (например, литьем под давлением, прессованием); Δук – погрешность за счет технологических уклонов (Δук = 2H·tgα); Δх - погрешность, возникающая при хранении ...

0 комментариев