Навигация

Разработка схем подключения энергосред

4.5 Разработка схем подключения энергосред

У каждого построечного места должны находиться пункты подключения автоматической и полуавтоматической сварки, подводы углекислого газа , ацетилена, кислорода, сжатого воздуха и вытяжной вентиляции, подвод воды пожаротушения. Также каждое построечное место должно быть оснащено двух и трёхполюсными розетками постоянного и переменного тока, щитками подключения ремонтного освещения. Цех должен быть оборудован в необходимом количестве подводами холодной воды на хозяйственные и производственные нужды.

5. Расчёт годовой потребности цеха в основных и вспомогательных материалах

5.1 Потребности цеха в материалах

Сборочно-сварочные цехи обеспечиваются: электроэнергией для работы электросварочного, подъемно-транспортного, станочного и прочего оборудования и средств механизации; сжатым воздухом давлением 5—6 кГ/см2 для работы пневматических инструментов; ацетиленом и кислородом для ручной и машинной резки, строжки и подогрева конструкций при правке; углекислым газом — для сварки в среде защитных газов; производственной водой для испытания собранных и сваренных конструкций и для охлаждения сварочных горелок.

Примерные показатели для расчета основных видов энергии и количества инструментов на 1000 m продукции, а также ориентировочные удельные расходы воздуха и газов и коэффициенты использования инструментов и оборудования в сборочно-сварочных цехах приведены соответственно в табл. 5.1 и 5.2..

Таблица 5.1.

Ориентировочные показатели для расчета основных видов энергии и количества инструментов на 1000 m продукции сборочно-сварочных цеха.

| Исходные данные |

| |||

| Годовой выпуск продукции, тыс. m | 100 |

| ||

| Средняя толщина обрабатываемого и свариваемого металла, мм | 20 |

| ||

| Показатели |

| |||

| Электроэнергия (установленная мощность), квт/ч на 1 кг наплавленного металла |

| |||

| для автоматической и полуавтоматической при постоянном токе | 5-6 |

| ||

| для автоматической и автоматической под флюсом на переменном токе | 3-4 |

| ||

| для ручной однопостовой сварки | 4-5 |

| ||

| расход электродов и электродной проволоки на одну дугу, кг/ч |

| |||

| расход электродов на прихватки | 0,2 |

| ||

| на ручную сварку | 1-1,3 |

| ||

| расход электродной проволоки | при св. под флюсом | автоматомат. | 5 |

|

| полуавтоматич. | 3 |

| ||

| в углекислом газе | автоматич. | 3,5 |

| |

| полуавтоматич. | 2 | |||

| годовой расход электроэнергии на освещение цеха с 1 м2 площади, Вт/ч | 18 |

| ||

| количество одновременно работающих единиц |

| |||

| Сжатый воздух 5—6 кГ/см* | Пневматический инструмент, ед. | 2,0 |

| |

| Краскораспылители, ед. | 0,2 |

| ||

| Ацетилен и кислород | Ручные резаки, ед. | 0,7 |

| |

| Горелки для правки, ед. | 0,8 |

| ||

| углекислый газ | сварочные дуги автом. и полуавтом., ед. | 1,2 |

| |

| годовая потребность в воде |

| |||

| Производственная вода: расход, | 2300 |

| ||

| Вода для охлаждения сварочных головок: расход, | 330 |

| ||

| для хозяйственно - питьевых нужд, л/чел в сутки | 25-30 |

| ||

| для душевых, л на процедуру | 40 |

| ||

| умывальники, л в сутки | 3-5 |

| ||

Таблица 5.2.

Средний удельный расход воздуха и газов на единицу оборудования и инструмента и коэффициенты использования оборудования в сборочно-сварочных цехах

| Инструмент и оборудование | Класс верфи | |

| Пневматический инструмент (сжатый воздух 5—6 кг/см2) | Расход воздуха, | 80 |

| Коэффициент использования | 0,75 | |

| Краскораспылители | Расход воздуха, | 45 |

| Коэффициент использования | 0,70 | |

| Ручные резаки | Расход ацетилена, | 0,7 |

| Расход кислорода, | 4,0 | |

| Коэффициент использования | 0,7 | |

| Горелки для правки | Расход ацетилена, | 2,0 |

| Расход кислорода, | 2,2 | |

| Коэффициент использования | 0,5 | |

| Сварочные полуавтоматы | Расход углекислого газа, | 0,9* 1,8 |

| Коэффициент использования | 0,7 | |

| * В числителе расход газа для полуавтоматов, в знаменателе — для автоматов. | ||

5.2 Годовая потребность в прокате

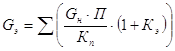

![]() , где

, где

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов;

Ротх - средний процент отходов (2-8%).

![]() 91872 (т);

91872 (т);

5.3 Годовая потребность в электродной проволоке

, где

, где

Gн - масса наплавленного металла на одно изделие в кг;

П - число изделий;

Кэ - отношение массы эл. покрытия к массе электродной проволоки (Кэ=0,8);

Кп - коэффициент перехода металла из электродов в шов, учитывающий

потери на угар, разбрызгивание и т.д. (Кп=0,95);

![]() = 3273 (т);

= 3273 (т);

5.4 Годовая потребность во флюсе для автоматической сварки

GФ=1,4 Gэ;

Gф=![]() 2291 (т);

2291 (т);

5.5 Годовая потребность в горючих и сжатых газах при резке и сварке

5.5.1 Годовая потребность в сжатом воздухе

![]() , где

, где

gвозд - удельный расход воздуха на единицу инструмента, м3/ч;

nед - число единиц инструментов;

Фп - действительный расчётный фонд времени работы инструмента, ч

(Фп= 4015);

Кз - коэффициент загрузки;

В нашем случае годовая потребность в сжатом воздухе складывается из годовой потребности для пневмоинструмента и годовой потребности для краскораспылителей:

|

| Число пневмоинструмента | 173 |

|

| Число краскораспылителей | 18 |

![]() = 43952205 (м3);

= 43952205 (м3);

5.5.2 Годовая потребность в ацетилене

| Число ручных резаков | 61 |

| Число горелок для правки | 70 |

Gацет=![]() = 401059 (м3);

= 401059 (м3);

5.5.3 Годовая потребность в кислороде

Gкисл=![]() = 994917 (м3);

= 994917 (м3);

5.5.4 Годовая потребность в углекислом газе

Gугл.=![]() = 184650 (м3);

= 184650 (м3);

5.6 Годовая потребность в воде

Gводы=![]() ,

,

где ![]() расход воды на 1000 т выпускаемой продукции, м3/т;

расход воды на 1000 т выпускаемой продукции, м3/т;

Gм - чистая масса металла на одно судно или секцию, т;

nс - количество судов.

· в производственной:

Gводы= ![]() =198628 (м3);

=198628 (м3);

· на охлаждение сварочных головок:

Gводы= ![]() =28499 (м3);

=28499 (м3);

· для хозяйственно-питьевых нужд:

Gводы= ![]() ,

,

где ![]() расход воды на одного работающего, л/чел;

расход воды на одного работающего, л/чел;

![]() количество рабочих дней в году;

количество рабочих дней в году;

![]() количество рабочих;

количество рабочих;

Gводы= ![]() =3960 (м3);

=3960 (м3);

· для душевых:

Gводы= ![]() =5280 (м3);

=5280 (м3);

· для умывальников:

Gводы= ![]() =528 (м3);

=528 (м3);

Gволы общ.= ![]() .

.

Gволы общ.= 236895(м3);

Похожие работы

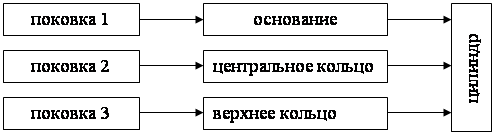

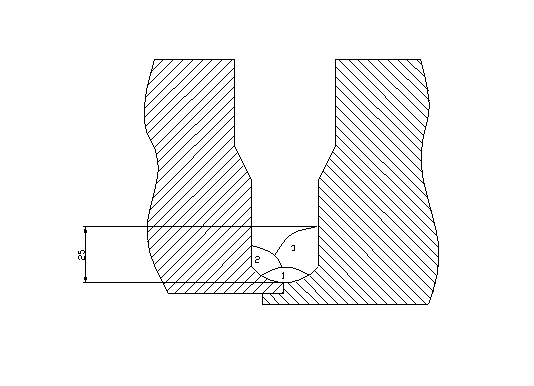

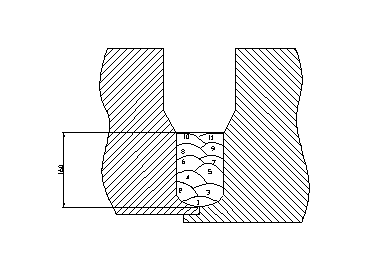

... длине и сечению деталей, выдержки и охлаждения. Экспериментальные данные показывают, что при температуре отпуска 650-680 °С пластичность стали полностью восстанавливается через 2-3 часа. После сварки цилиндра гидропресса, он подвергается высокому отпуску в нем при температуре 650±20 °С, для снятия остаточных напряжений. Перед посадкой в печь на отпуск не допускается ее охлаждение ниже 300 °С. ...

... 19646,45 10. Внепроизводственные расходы 785,86 ИТОГО: полная (коммерческая) себестоимость 20432,31 Таким образом, себестоимость изготовления диффузора составляет 20432,31 руб. Организация участка по изготовлению диффузора Сборочно-сварочные цехи в общем случае имеют в своем составе следующие отделения и помещения: Производственные отделения: заготовительное, сборочно-сварочное. ...

... узел (узел нижней палубы состоящей из полотнища нижней палубы и приварными к ней бимсами). В курсовом проекте мной был разработан технологический процесс изготовления деталей и сборки, сварки бортовой секции сухогрузного судна. Сухогрузное судно – это грузовое судно для перевозки различных сухих грузов – штучных (кипы, ящики, контейнеры), насыпных (зерно, цемент), навалочных (уголь, руда), а ...

... показатели Коэффициент технической готовности 0,96 Коэффициент выпуска автомобилей на линию 0,96 Время пребывания на линии час 12 Среднесуточный пробег км 220 3.2.1 Годовая программа ТО и ТР Расчет годовой программы по ТО и ТР был произведен в технологическом проектировании АТП. (Таблица 4.2.) Таблица 4.2. Наименование Технической воздействий Объем ...

0 комментариев