Навигация

Организация производства на предметно замкнутом участке

1. Организация производства на предметно замкнутом участке

1.1 Определение типа производства и уточнение производственной программы участка

Производственная программа участка дана в табл. 1.1.

Таблица 1.1 - Производственная программа предприятия

| № | Наименование деталей | Годовой объем пр-ва, шт | Объем производства в месяц, шт | трудоемкость | Масса деталей, кг | ||

| мин | час | ||||||

| 1 | В1 | 4800 | 400 | 197,47 | 3,29 | 8 | |

| 2 | В2 | 4800 | 400 | 198,71 | 3,3 | 8,6 | |

| 3 | В3 | 4800 | 400 | 196,99 | 3,28 | 10 | |

| 4 | В4 | 4800 | 400 | 197,72 | 3,3 | 9,3 | |

| 5 | В5 | 4800 | 400 | 198,36 | 3,31 | 8,2 | |

| 6 | В6 | 4800 | 400 | 196,65 | 3,28 | 8,9 | |

| Итого | - | - | 1185,9 | 19,76 | - | ||

Тип производства серийный, т.к. объем производства 4800 т, масса детали до 10 кг (согласно приложению 4 методички №1051)*. Серийный тип производства характеризуется следующими параметрами:

· Специализация рабочих мест - Периодически повторяющиеся операции;

· Номенклатура продукции - ограниченная сериями;

· Оборудование и его расстановка - часть оборудования специализирована; предметно-технологический принцип;

· Оснастка - применяемая в больших масштабах;

· Квалификация рабочих – средняя;

· Коэффициент использования металлов - 0,60-0,80;

· Трудоемкость и себестоимость изготовления единицы продукции - средняя;

· Качество продукции – выше среднего.

Как видно из таблицы 1.1 на участке обрабатывается 6 наименований деталей (вал), масса которых колеблется от 8 до 10 кг, трудоемкость от 196,99 до 198,71 мин за единицу продукции (от 3,28 до 3,31 часов). Трудоемкость комплекта составляет 1182,9 мин. или 19,76 часа.

1.2 Выбор режима работы участка и определение действительного годового фонда времени оборудования и рабочих

Режим работы участка может быть прерывным, с общими выходными днями, непрерывным, без общих выходных дней. Рабочий день проектируется с двумя рабочими сменами.

На основании выбранного режима разрабатывается график чередования смен. Продолжительность смены устанавливается равной 8 час., исходя из 40-часоввой рабочей недели.

Действительный фонд времени оборудования рассчитывается по формуле:

Фдо = Фн (1-(Кр/100))

Где Фн – номинальный фонд времени работы оборудования, час.;

Кр – потери номинального времени работы оборудования на ремонтные работы (5%);

Номинальный фонд времени работы оборудования определяется, исходя из принятого режима работы в смену, общего количества дней в году (Д = 366), количества выходных дней (Дв), и праздничных дней (Дп) по формуле:

Фн=((Д – Дв – Дп)*d - Дпп е) S

Где, Дпп – количество предпраздничных дней;

d- продолжительность смены, час.;

е – количество часов, на которое сокращается рабочий день в предпраздничные дни (1час);

S – количество смен.

Дв+Дп = 116

Дпп = 7

Фн = ((365-114)*8 – 7)*2 = 4002час.

Фдо = 4002 (1 - 5/100) = 3802час.

Номинальный фонд времени для рабочего(Фнр) рассчитывается по формуле:

Фнр = (Д – Дв – Дп)*d – Дпп е

Фнр = (365 – 114)*8 – 7 = 2001 час.

Действительный фонд рабочего времени для рабочих (Фд.р.) рассчитывается по формуле:

Фд.р. = (Фнр – О – Н – Г),

Где О – длительность отпуска в часах (принимается по коллективному договору);

Н – невыходы по причине болезни в часах, принимаются в среднем 3-3,8% от нормативного фонда времени рабочего;

Г – невыходы в связи с выполнением государственных обязанностей, 0,3 – 1% от нормативного фонда времени рабочего.

Фд.р. = (2001 – 24*8 – 2001*0,03 – 2001*0,003) = 1743 час.

Коэффициент списочности (Ксп) определяется по формуле:

Ксп = Фнр/Фдр

Ксп = 2001/1743 = 1,15

Таблица 1.2 - Плановый баланс рабочего времени одного рабочего

| Статьи баланса | Для рабочих |

| 1. Календарное время, дни | 365 |

| 2. нерабочее время, дни · Выходные · праздничные | 114 104 10 |

| 3. Номинальный фонд рабочего времени, часы | 2001 |

| 4. Невыходные всего, часы: В т.ч. · очередной отпуск · дополнительный отпуск · болезни, декретные отпуска · выполнение гос. обязанностей | 257,6 192 - 59,8 5,8 |

| 5. Действительный фонд рабочего времени, часы | 1743 |

| 6. Коэффициент списочности | 1,15 |

Номинальный фонд времени работы оборудования составляет 4002 часов, а действительный фонд времени работы оборудования – 3802 часа. Номинальный фонд времени для рабочего равен 2001 часов, а действительный – 1743 часов.

Похожие работы

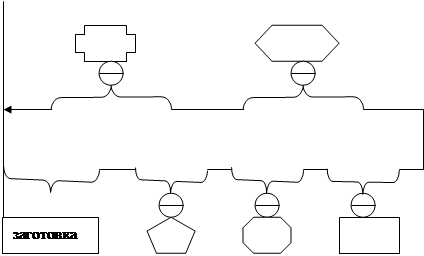

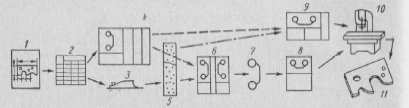

... и наладки. При применении автоматов и полуавтоматов для выполнения отдельных операций, т. е. при частичной автоматизации производственного процесса, как правило, применяются непоточные методы организации производства, организуется многостаночное обслуживание. Второй этап развития автоматизации характеризуется появлением автоматической линии, т. е. автоматической системы машин, расположенных по ...

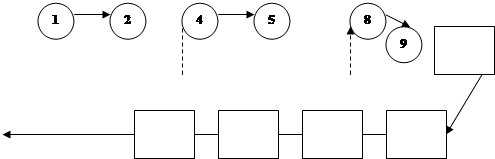

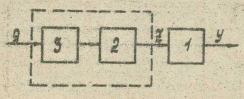

... , если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию. № операции Кол-во рабочих мест График организации производства 1 2 2 1 Тпц Длительность цикла при параллельно-последовательном движении предметов труда: Тцп.п = Тцп - = n / wi) - (n-1) * ; = ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... на одном или нескольких рабочих местах, удлинением поточных линий, применением механизированных групповых и типовых процессов. Пропорциональность производственных процессов должна восстанавливаться все время при последовательном их совершенствовании, связанном с повышением уровня механизации и автоматизации. При этом повышение пропорциональности должно достигаться на основе все более высокой ...

0 комментариев