Навигация

Расчет потребного количества оборудования и его загрузки в серийном (не поточном) производстве

1.3 Расчет потребного количества оборудования и его загрузки в серийном (не поточном) производстве

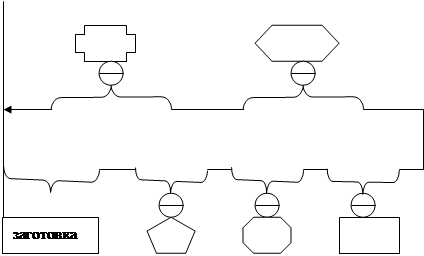

В серийном производстве за каждым станком закреплено несколько детале-операций, так как количество деталей одного наименования в серийном производстве обычно не большое и не может загрузить в течение года один станок.

Поэтому предметно-замкнутые участки организуются для обработки деталей сходных по конструкции и имеющих одинаковые технологические процессы обработки, например, участок валов, втулок, рычагов и т.д.

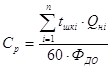

Количество оборудования данного типоразмера в этом случае определяется по формуле:

где tшкі - штучно-калькуляционное время обработки каждой детали соответственно на станках данного типоразмера, мин.,

Qні – годовая производственная программа выпуска деталей соответственно.

Ср 1 = ((27,8 + 27,65 + 27,1 + 28 + 28,1 + 27,4)*4800) / (60*3772) = =297040/226320 = 3,52 станка

Ср1 принятое = 4 станка

Таблица 1.3 - Расчет количества оборудования и коэффициентов его загрузки и использования по основному времени участка по производству

| наименование детали | Токарная с ЧПУ | Токарная с ЧПУ (предварительная) | Токарная с ЧПУ | токарная с ЧПУ (окончательная) | Вертикально - сверлильная | Горизонтально - расточная | Кругошлифовальная | Кругошлифовальная | итого |

| в1 | 27,8 | 23,91 | 23,4 | 25,76 | 24,22 | 25,18 | 24,32 | 22,88 | 197,47 |

| в2 | 27,65 | 24,2 | 23,54 | 26,2 | 24,35 | 25,5 | 24,15 | 23,12 | 198,71 |

| в3 | 27,1 | 23,85 | 23,72 | 25,99 | 24,12 | 25,23 | 24,22 | 22,76 | 196,99 |

| в4 | 28 | 23,88 | 23,31 | 25,86 | 24,31 | 25,14 | 24,41 | 22,81 | 197,72 |

| в5 | 28,1 | 24,3 | 23,2 | 25,53 | 24,5 | 25,36 | 24,46 | 22,91 | 198,36 |

| в6 | 27,4 | 23,79 | 23,29 | 25,7 | 24,01 | 25,17 | 24,29 | 23 | 196,65 |

| Итого на 1 комплект: минут часов | 166,05 2,77 | 143,93 2,4 | 140,46 2,34 | 155,04 2,58 | 145,51 2,43 | 151,58 2,53 | 145,85 2,43 | 137,48 2,29 | 1185,9 19,77 |

| Кол-во часов на год.программу | 13284 | 11514,4 | 11236,8 | 12403,2 | 11640,8 | 12126,4 | 11668 | 10998,4 | 94872 |

| Расточное кол-во станков | 3,52 | 3,05 | 2,98 | 3,29 | 3,09 | 3,22 | 3,09 | 2,9 | 25,15 |

| Принятое кол-во станков | 4 | 4 | 3 | 4 | 4 | 4 | 4 | 3 | 30 |

| Коэф. Загрузки | 0,88 | 0,76 | 0,99 | 0,82 | 0,77 | 0,80 | 0,773 | 0,97 | 0,84 |

Загрузка оборудования по токарно-винторезному станку и по круглошлифовальному взята в среднем по 4 и 2 станкам соответственно.

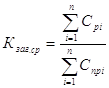

Коэффициент загрузки станков данного типоразмера определяется по формуле:

![]()

Кзаг1 = 3,52/4 = 0,88

Остальные коэффициенты загрузки рассчитаны в Табл. №5.

Кзаг.ср = 25,15 / 30 = 0,84

Таблица 1.4 - Сводная ведомость оборудования участка обработки вала экстенсированного

| наименование оборудования | модель | кол-во оборудования, шт | стоимость | стоимость транспортировки и монтажа,. грн | балансовая стоимость оборудования, грн | |

| единици оборудования, грн | общая стоимость,. грн | |||||

| токарно-винторезный станок с ЧПУ | 06К20ФЗ | 15 | 430000 | 6450000 | 967500 | 7417500 |

| вертикально-сверлильный станок | 2Н125 | 4 | 295000 | 1180000 | 177000 | 1357000 |

| горизонтально-расточный станок | 2М614 | 4 | 250000 | 1000000 | 150000 | 1150000 |

| круглошлифовальный | 3М151 | 7 | 175000 | 1225000 | 183750 | 1408750 |

| итого | 30 | 9855000 | 1478250 | 11333250 | ||

Как видно из диаграммы, наибольшую загрузку имеют кругошлифовальные станки (0,92), а наименьшую – вертикально-сверлильные (всего 0,77). Балансовая стоимость всего оборудования составляет 11333250тыс.грн, наибольшую часть оборудования составляют токарно-винторезные станки (15 шт) стоимость которых равна 7417500 тыс. грн.

Похожие работы

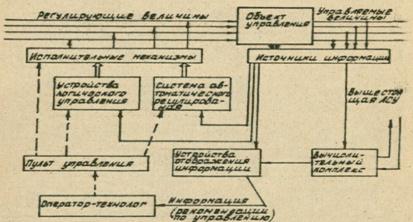

... и наладки. При применении автоматов и полуавтоматов для выполнения отдельных операций, т. е. при частичной автоматизации производственного процесса, как правило, применяются непоточные методы организации производства, организуется многостаночное обслуживание. Второй этап развития автоматизации характеризуется появлением автоматической линии, т. е. автоматической системы машин, расположенных по ...

... , если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию. № операции Кол-во рабочих мест График организации производства 1 2 2 1 Тпц Длительность цикла при параллельно-последовательном движении предметов труда: Тцп.п = Тцп - = n / wi) - (n-1) * ; = ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... на одном или нескольких рабочих местах, удлинением поточных линий, применением механизированных групповых и типовых процессов. Пропорциональность производственных процессов должна восстанавливаться все время при последовательном их совершенствовании, связанном с повышением уровня механизации и автоматизации. При этом повышение пропорциональности должно достигаться на основе все более высокой ...

0 комментариев