Навигация

Расчет организационно-плановых нормативов в серийно-поточном производстве

2.4 Расчет организационно-плановых нормативов в серийно-поточном производстве

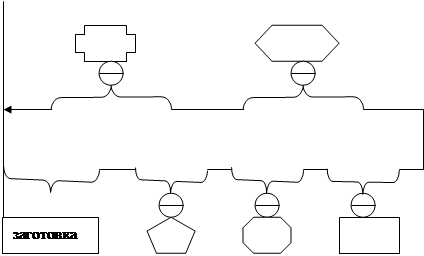

Основными нормативами серийно-поточной линии являются рабочие такты, длительность цикла, график-регламент, заделы, стандартный месячный календарный план работы.

Рабочие (частные) такты были рассчитаны ранее в разделе 2.3.

Рассчитаем длительность цикла для деталей-представителей:

![]()

Тц В3 = 5,17*24 = 124,08 мин

Тц В1 = 5,17*24 = 124,08 мин

Тц В2 = 5,19*24 = 124,56 мин

Ритм определяем по формуле:

![]()

R = 5,17*3 = 15,51 мин

R = 5,17*3 = 15,51 мин

R = 5,19*3 = 15,57 мин

Для обеспечения непрерывности производственного процесса на прямоточной линии для нее определяют технологический, транспортный, страховой и оборотный заделы.

Технологический задел определяем по формуле:

![]() ,

,

где nод – количество одновременно обрабатываемых деталей.

Zтех В3 = 24*3 = 72 детали

Zтех В1 = 24*3 = 72 детали

Zтех В2 = 24*3 = 72 детали

Транспортный задел рассчитываем по формуле:

![]() ,

,

Zтр В3 = (24-1)*3 = 69 деталей

Zтр В1 = (24-1)*3 = 69 деталей

Zтр В2 = (24-1)*3 = 69 деталей

Страховой задел:

![]()

![]()

Qсм В3 = (8*60)/5,17 = 92,84=93 штуки

Qсм В1 = (8*60)/5,17 = 92,84=93 штуки

Qсм В2 = (8*60)/5,19 = 92,49=93 штуки

Zстр В3 = 93*0,05 = 4,65=5 штук

Zстр В1 = 93*0,05 = 4,65=5 штук

Zстр В2 = 93*0,05 = 4,65=5 штук

Расчет межоперационных оборотных заделов производится по графику-регламенту работы линии по формуле:

![]()

где ![]() - период времени, в течение которого смежные операции находятся в неизменных условиях по производительности, мин.;

- период времени, в течение которого смежные операции находятся в неизменных условиях по производительности, мин.;

![]() ,

, ![]() - количество единиц оборудования, работающих на смежных операциях в течение периода

- количество единиц оборудования, работающих на смежных операциях в течение периода ![]() .

.

Таблица 2.8 - Данные для расчёта оборотных заделов

| № п/п | tшт | Ср | Спр | Кз | Рр | Рпр |

| 1. | 18,86 | 2,81 | 3 | 0,94 | 2,81 | 3 |

| 2. | 16,3 | 2,43 | 3 | 0,81 | 2,43 | 3 |

| 3. | 15,9 | 2,37 | 3 | 0,79 | 2,37 | 3 |

| 4. | 17,49 | 2,6 | 3 | 0,87 | 2,6 | 3 |

| 5 | 16,41 | 2,44 | 3 | 0,81 | 2,44 | 3 |

| 6. | 16,96 | 2,52 | 3 | 0,84 | 2,52 | 3 |

| 7. | 16,57 | 2,47 | 3 | 0,82 | 2,47 | 3 |

| 8. | 15,45 | 2,3 | 3 | 0,77 | 2,3 | 3 |

Расчет межоперационных оборотных заделов для детали-представителя В3:

Между 1 и 2 операциями

Zоб(1-2) 1 = (74,4*2)/18,86 – (74,4*2)/16,3 = 7,89 – 9,13 = - 1,24 = -2шт.

Zоб(1-2) 2 = (31,2*2)/18,86 – (31,2*1)/16,3 = 3,31-1,91 = 1,39 = 2шт.

Zоб(1-2) 3 = (14,4*1)18,86 – (14,4*1)/16,3 = 0,76 – 0,88 = -0,12 = -1шт.

Между 2 и 3 операциями

Zоб(2-3) 1 = (66,6*2)/16,3 – (66,6*2)/15,9 = 8,17-8,38 = -0,21 = -1шт.

Zоб(2-3) 2 = (88,8-66,6)*1/16,3 – (88,8-66,6)*2 /15,9 = 1,36 – 2,79 = -1,43 = -2шт.

Zоб(2-3) 3 = (120 – 88,8)*1 /16,3 – (120-88,8)*1/15,9 = 1,91 – 1,96 = -0,05 = -1шт

Между 3и 4 операциями

Zоб(3-4) 1 = (74,4*2)/15,9 – (74,4*2) / 17,49 = 9,36 – 8,51 = 0,85 = 1шт

Zоб(3-4) 2 = (14,4*2) / 15,9 – (14,4*1)/17,49 = 1,81 – 0,82 = 0,99 = 1 шт.

Zоб(3-4) 3 = (31,2*1)/15,9 – (31,2*1)/17,49 = 1,96 – 1,78 = 0,18 = 1шт.

Между 4 и 5 операциями

Zоб(4-5) 1 = (74,4*2)/17,49 – (74,4*2)/16,41 = 8,51 – 9,07 = -0,56 = -1 шт.

Zоб(4-5) 2 = (14,4*2)/17,49 - (14,4*1)/16,41 = 1,65 – 0,86 = 0,79 = 1 шт.

Zоб(4-5) 3 = (31,2*1)/17,49 – (31,2*1)/16,41 = 1,78 – 1,9 = -0,12 = -1шт.

Между 5 и 6 операциями

Zоб(5-6) 1 = (74,4*2)/16,41 – (74,4*2)/16,96 = 9,07-8,77 = 0,3 = 1шт.

Zоб(5-6) 2 = (7,2*1)/16,41 – (7,2*2)/16,96 = 0,44 – 0,85 = -0,41 = -1шт.

Zоб(5-6) 3 = (38,4*1)/16,41 – (38,4*1)/16,96 = 2,34 – 2,26 = 0,08 = 1шт.

Между 6 и 7 операциями

Zоб(6-7) 1 = (76,8*2)/16,96 – (76,8*2)/16,57 = 9,07 – 9,27 = -0,2 = -1шт.

Zоб(6-7) 2 = (4,8 * 2) /16,96 – (4,8*1) / 16,57 = 0,57-0,29 = 0,28 = 1шт.

Zоб(6-7) 3 = (38,4*1)/16,96 – (38,4*1)/16,57 = 2,26-2,3 = -0,04 = -1шт.

Между 7 и 8 операциями

Zоб(7-8) 1 = (76,8*2)/16,57 - (76,8*1)/15,45 = 9,27 – 4,97 = 4,3 = 4

Zоб(7-8) 2 = (31,2*1)/16,57 – (31,2*2)/15,45 = 1,88 – 4,04 = -2,16 = -2

Zоб(7-8) 3 = (12*1)/16,57 – (12*1)/15,45 = 0,72 – 0,78 = -0,06 = -1

Zобщий = -2+2-1-1-2-1+1+1+1-1+1-1+1-1-1-1+1-1+4-2-1 = 0

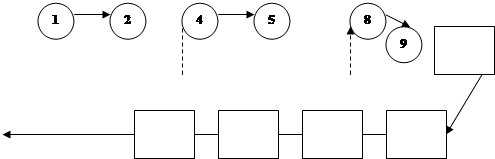

Таким образом, исходя из большой номенклатуры обрабатываемых деталей, их разбили на 3группы по 2 технологически подобных детали и для каждой группы выбрали деталь-представитель.

· такт детали-представителя В-3 = 7,74 мин., В-1 = 3,27 мин., В-6=9,28 мин., В-9 = 9,26 мин.,

В-10 = 9,31 мин.

· количество оборудования, необходимое для обработки деталей на участке, составляет 18 станков. Средний коэффициент загрузки равен 0,75.

· расчет необходимого количества рабочих произвели по детали-представителю В-6. Явочное число основных рабочих – 36 человек, вспомогательных – 9 человек. Списочное число основных рабочих составляет 42 человека, вспомогательных рабочих – 11 человек. Средний разряд рабочих – 5,13. Средний коэффициент загрузки рабочих – 0,75. На графике-регламенте отобразили распределение рабочих для достижения их максимальной загруженности. В результате интенсификации труда рабочий со второй операции может перейти на третью и четвертую. Следовательно, сокращается требуемое количество рабочих на 4 человека и составляет 32 человека (36-4).

· при расчете организационно-плановых нормативов в серийном производстве определили: длительность цикла деталей-представителей (для детали В-1= 167,04 мин., В-3= 167,22 мин., В-6= 167,04 мин., В-9= 166,68 мин., В-10= 167,58 мин.), ритм партии (В-1= 27,84 мин.;

· В-3= 27,84 мин.; В-6= 27,84 мин.; В-9= 27,78 мин.; В-10= 27,93 мин.), технологический задел (54 штуки для всех деталей), транспортный задел (51 штука для всех деталей), страховой задел (3 штуки для всех деталей). Также определи величину оборотных заделов для детали В-6.

Похожие работы

... и наладки. При применении автоматов и полуавтоматов для выполнения отдельных операций, т. е. при частичной автоматизации производственного процесса, как правило, применяются непоточные методы организации производства, организуется многостаночное обслуживание. Второй этап развития автоматизации характеризуется появлением автоматической линии, т. е. автоматической системы машин, расположенных по ...

... , если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию. № операции Кол-во рабочих мест График организации производства 1 2 2 1 Тпц Длительность цикла при параллельно-последовательном движении предметов труда: Тцп.п = Тцп - = n / wi) - (n-1) * ; = ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... на одном или нескольких рабочих местах, удлинением поточных линий, применением механизированных групповых и типовых процессов. Пропорциональность производственных процессов должна восстанавливаться все время при последовательном их совершенствовании, связанном с повышением уровня механизации и автоматизации. При этом повышение пропорциональности должно достигаться на основе все более высокой ...

0 комментариев