Навигация

Организация поточного производства

2. Организация поточного производства

2.1 Выбор типа и расчет такта серийно – поточной линии

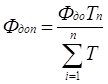

Поточный метод организации производства применяется при массовом, крупно и среднесерийном типах производства. Он характеризуется тем, что предмет труда в процессе обработки (сборки) следует по установленному маршруту с помощью специальных транспортных устройств.

Поточный метод базируется на принципах рациональной организации производства – прямоточности, непрерывности, ритмичности.

Основным организующим элементом поточного производства является поточная линия. Она представляет собой совокупность специализированных рабочих мест, расположенных в соответствии с технологическим процессом. Важным элементом организации работы поточных линий является синхронизация операций.

В условиях применения поточного метода организации применяют техническое обоснование норм времени (прогрессивная трудоёмкость).

| Средневзвешенный % выполнения норм | До 125 | 125-150 | 150-200 | Свыше 200 |

| Коэффициент приведения среднего % выполнения норм к прогрессивному | 1,1 | 1,12 | 1,14 | 1,16 |

Т шт. прогр. = т шт. / (К прив. * К вып.норм)

Т шт. 1 = 27,58 мин

Коэффициент выполнения норм принимаем равным 1,3

Коэффициент приведения среднего процента выполнения норм к прогрессивному принимаем 1,12.

Т шт пр. 1 = 27,58 / (1,3 * 1,14) = 18,94 мин

Дальнейшие расчеты приведены в таблице 2.1.

Таблица 2.1 - Расчет т штучного прогрессивного, мин

| Прогрессивная трудоемкость, Тшт. | |||||||||

| № п/п | Наименование операций |

| |||||||

| В-1 | В-2 | В-3 | В-4 | В-5 | В-6 | итого |

| ||

| 1 | Токарная с ЧПУ | 18,94 | 18,92 | 18,86 | 19,02 | 18,85 | 18,88 | 113,48 |

|

| 2 | Токарная с ЧПУ предварительная | 16,27 | 16,49 | 16,3 | 16,29 | 16,315 | 16,23 | 97,88 |

|

| 3 | Токарная с ЧПУ | 15,92 | 15,97 | 15,9 | 15,98 | 15,945 | 15,91 | 95,62 |

|

| 4 | Токарная с ЧПУ окончательная | 17,54 | 17,58 | 17,49 | 17,6 | 17,46 | 17,56 | 105,232 |

|

| 5 | вертикально-сверлильная | 16,48 | 16,62 | 16,41 | 16,46 | 16,57 | 16,60 | 99,132 |

|

| 6 | Горизонтально-расточная | 17,09 | 17,2 | 16,96 | 16,98 | 17,25 | 17,14 | 102,632 |

|

| 7 | Круглошлифовальная | 16,46 | 16,48 | 16,57 | 16,39 | 16,35 | 16,43 | 98,69 |

|

| 8 | Круглошлифовальная | 15,47 | 15,5 | 15,45 | 15,42 | 15,51 | 15,45 | 92,81 |

|

| Итого | 134,17 | 134,76 | 133,94 | 134,14 | 134,25 | 134,2 | 805,476 |

| |

Поскольку закрепленные за линией детали имеют разную трудоемкость, то целесообразно обработку вести с различными (рабочими) для каждого изделия тактами.

Т.к. номенклатура обрабатываемых деталей велика, то целесообразно разбить все детали на три групп по две детали в каждой и для каждой группы выбрать деталь-представитель. В каждой группе детали подобраны так, что штучное время по операциям в каждой группе близко по значению.

1группа: В3, В4; деталь представитель – В3

2группа: В1, В5; деталь представитель – В1

3группа: В2, В6; деталь представитель – В2.

Таблица 2.2 - Трудоемкость по деталям-представителям

| № операции | Наименование операции | Трудоемкость по деталям-представителям, мин |

| |||

| В3 | В1 | В2 |

| |||

| 1 | Токарная с ЧПУ | 18,86 | 18,94 | 18,92 |

| |

| 2 | Токарная с ЧПУ предварительная | 16,3 | 16,27 | 16,49 |

| |

| 3 | Токарная с ЧПУ | 15,9 | 15,92 | 15,97 |

| |

| 4 | Токарная с ЧПУ окончательная | 17,49 | 17,54 | 17,58 |

| |

| 5 | Вертикально-сверлильная | 16,41 | 16,48 | 16,62 |

| |

| 6 | Горизонтально-расточная | 16,96 | 17,09 | 17,2 |

| |

| 7 | Круглошлифовальная | 16,57 | 16,46 | 16,48 |

| |

| 8 | Круглошлифовальная | 15,45 | 15,47 | 15,5 |

| |

| Итого | 133,94 | 134,17 | 134,76 | |||

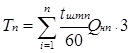

Поскольку закрепленные за линией детали имеют разную трудоемкость, то целесообразно обработку вести с различными (рабочими) для каждого изделия тактами. Расчет частных тактов выполняем в следующей последовательности: определяем общую трудоемкость изготовления деталей, закрепленных за линией (![]() ):

):

![]() = Тв3 + Тв1 + Тв2

= Тв3 + Тв1 + Тв2

Где Тв3, Тв1, Тв2 – соответсвенно трудоемкость изготовления деталей В3, В1, В2, час.

, нормо-час;

, нормо-час;

где m – число операций по технологическому процессу;

tшт – штучное время по n-ной детали, мин;

Qнп – годовая программа n-ной детали, шт;

3– количество деталей в группе.

Тв3 = (133,94*4800*3)/60 = 1928736 / 60 = 32145,6 н-ч

Тв1 = (134,17*4800*3)/60 = 1932048 / 60 = 32200,8 н-ч

Тв2 = (134,76*4800*3)/60 = 1940544 / 60 = 32325,4 н-ч

![]() = 32145,6 + 32200,8 + 32325,4 = 96688,8 н-ч

= 32145,6 + 32200,8 + 32325,4 = 96688,8 н-ч

Действительный годовой фонд времени работы оборудования по группе деталей определяем по формуле:

, час

, час

Фдоп В3 = (3802*32145,6) / 96688,8 = 1265 часов

Фдоп В1 = (3802*32200,8) / 96688,8 = 1266 часов

Фдоп В2 = (3802*32325,4) / 96688,8 = 1271 часов

Проверим правильность расчетов: 1265 + 1266 + 1271 = 3802 часов

Рассчитаем частные (рабочие) такты переменно-поточной линии для каждой детали-представителя по формуле:

![]() , мин

, мин

где ![]() - действительный годовой фонд времени работы оборудования;

- действительный годовой фонд времени работы оборудования;

![]() - коэффициент, учитывающий время регламентированных перерывов (0,98);

- коэффициент, учитывающий время регламентированных перерывов (0,98);

![]() - годовая программа по детали-представителю;

- годовая программа по детали-представителю;

![]() - количество деталей в группе.

- количество деталей в группе.

tтпВ3 = (1265 * 60 *0.98) / 4800*3 = 74382/ 14400 = 5,17 мин

tтпВ1 = (1266 * 60 * 0,98) / 4800*3 = 74440,8 / 14400 = 5,17 мин

tтпВ2 = (1271 * 60 * 0,98 ) / 4800*3 = 74734,8 / 14400 = 5,19 мин

Расчеты оформляем по форме таблицы приложения 12 (таблица 2.3).

Таблица 2.3 - Расчет рабочих тактов на переменно-поточной линии обработки деталей

| Наименование деталей-представителей | Годовая программа, штук | Сумма штучного времени, мин. | Трудоемкость годовой программы | Действительный годовой фонд времени работы оборудования, час | Такт, мин. | |

| Н-час | % | |||||

| В3 | 4800*3 | 133,94 | 32145,6 | 33,25 | 1265 | 5,17 |

| В1 | 4800*3 | 134,17 | 32200,8 | 33,31 | 1266 | 5,17 |

| В2 | 4800*3 | 134,76 | 32325,4 | 33,44 | 1271 | 5,19 |

| Итого | - | - | 96671,8 | 100 | 3802 | - |

Похожие работы

... и наладки. При применении автоматов и полуавтоматов для выполнения отдельных операций, т. е. при частичной автоматизации производственного процесса, как правило, применяются непоточные методы организации производства, организуется многостаночное обслуживание. Второй этап развития автоматизации характеризуется появлением автоматической линии, т. е. автоматической системы машин, расположенных по ...

... , если операционный цикл предшествующей операции больше, чем у последующей, то для обеспечения непрерывной работы ориентируются на последнюю транспортную партию. № операции Кол-во рабочих мест График организации производства 1 2 2 1 Тпц Длительность цикла при параллельно-последовательном движении предметов труда: Тцп.п = Тцп - = n / wi) - (n-1) * ; = ...

... – сторожа, гардеробщики, уборщицы бытовых и конторских помещений. 6. Основные задачи проектирования механосборочных производств - технологические, экономические, организационные. В общем виде задача проектирования может быть сформулирована следующим образом: спроектировать цех (участок) обеспечивающий выпуск изделий определенной номенклатуры требуемого качества с заданной программой ...

... на одном или нескольких рабочих местах, удлинением поточных линий, применением механизированных групповых и типовых процессов. Пропорциональность производственных процессов должна восстанавливаться все время при последовательном их совершенствовании, связанном с повышением уровня механизации и автоматизации. При этом повышение пропорциональности должно достигаться на основе все более высокой ...

0 комментариев