Навигация

Расчет технологических норм времени

2.7.5. Расчет технологических норм времени

Под технически обоснованной нормой времени понимается время, необходимое для выполнения заданного объёма работы (операции) при определённых организационно-технических условиях и наиболее эффективном использовании всех средств производства.

В массовом производстве определяется норма штучного времени:

Тшт = То + Тв + Тоб + Тот , (2.58)

где То – основное время;

Тв – вспомогательное время, время на управление станком (включить, выключить и т.п.), установку и снятие заготовки, подвод и отвод режущего инструмента, измерение заготовки;

Тоб – время на обслуживание рабочего места;

Тот – время перерывав на отдых.

В свою очередь:

Тоб = Ттех + Торг , (2.59)

где Ттех – время на техническое обслуживание, это смазка станка, удаление стружки, смена режущего инструмента определяемое в % от То или по формуле:

Ттех = ТоТсм / Тр , (2.60)

где Тсм – время на смену инструмента (-ов);

Тр – стойкость режущего инструмента;

далее:

Торг – время на организационное обслуживание, это подготовка станка к работе в начале смены и уборка его в конце смены, передача станка сменщику определяется в % от операционного времени, а Топ = То + Тв.

В качестве примера рассмотрим процесс нормирования токарной операции 015 и операции зубошевингования 050, пользуясь нормативными данными из

[ ]. Для этого составим сводную таблицу по режимам резания.

Таблица 2.8. – Сводные данные по режимам резания| Наименование опера-ции | t, мм | lрез/lр.х. мм | Т, мин | Sp/Sпр, Мм/об | nр/nпр, об/мин | Vp/Vпр, м/мин | Sм, мм/мин | То, мин | Ре /Рр, кВт |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 005/II | 0,75 | 21/27 | 240 | 0,318/ 0,31 | 253/250 | 152/150 | 77,5 | 0,35 | 1,95/2,2 |

| 005/III | 3,5 | 56/66 | 240 | 0,51/ 0,50 | 304/300 | 45/44 | 150 | 0,43 | 4,7/5,17 |

| 005/IV | 1 | 23/29 | 240 | 0,318/ 0,31 | 253/250 | 150/148 | 77,5 | 0,37 | 1,55/1,7 |

| 005/V | 0,75 | 21/27 | 240 | 0,318/ 0,31 | 250/250 | 150/150 | 77,5 | 0,35 | 1,95/2,2 |

| 005/VI | 6 | 5/8 | 240 | 0,254/ 0,26 | 170/180 | 102/107 | 46,8 | 0,17 | 12/13,2 |

| 005/VII | 1,8 | 54/60 | 240 | 0,254/ 0,26 | 503/500 | 80/79 | 130 | 0,46 | 7,23/7,95 |

| 005/VIII | 6 | 6/9 | 240 | 0,254/ 0,26 | 416/450 | 82/89 | 117 | 0,08 | 5/5,5 |

| 010 | - | 54/750 | 480 | - | - | 3 / 3 | 3000 | 0,25 | 4,9/5,25 |

| 015/прод | 0,8 | 19/25 | 240 | 0,318/ 0,31 | 256/250 | 152/148 | 77,5 | 0,32 | 1,35/1,5 |

| 015/поп | 0,5 | 19/25 | 240 | 0,21/ 0,2 | 252/250 | 150/149 | 50 | 0,5 | 7,8/8,6 |

| 025 | 10,125 | 45/84 | 480 | 2,6/2,6 | 458/500 | 73/88,5 | 1300 | 0,65 | 4,05/4,25 |

| 035 | 0,5 | 8/12 | 500 | tZ=1,0 c/зуб | 700 | 44/44 | - | 0,67 | 0,69/0,74 |

| 045 | 1,5 | 10,125/13,125 | 15 | 2об.заг/ мин | 12000/ 12000 | 3000/ 3000 | - | 0,69 | 0,22/0,25 |

| 050 | 0,22 | 9,46/ 9,46 | 6000 | 0,04мм/ х.стола | 190/190 | 113/113 | 115 | 0,494 | 0,25/0,29 |

| 065 | - | 53/350 | 480 | - | - | 15/15 | 15000 | 0,023 | 2,61/2,9 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 70 | - | - | - | - | 300 | - | - | 0,2 | 0,19/0,2 |

| 75 | 4 дв.ход. | 9,46/ 9,46 | 1500 | - | 250/250 | 149/149 | 85 | 0,45 | 0,21/0,26 |

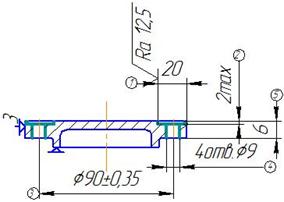

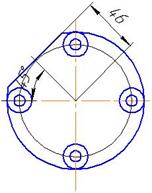

На токарной операции 025, основное время определим по формуле:

Продольный суппорт:

То = Lр.х. / (Sоn), (2.61)

где Lр.х. = Lp + Lп + Lд ,

Lр – длина резания, Lp = 19мм;

Lп – величина подвода, Lп = 3 мм;

Lд – дополнительная длина хода, Lд = 3 мм,

значит: Lр.х. = 19 + 3 +3 = 25 мм.

Окончательно:

То = 25 / (0,31×250) = 0,32 мин;

Поперечный суппорт:

То = Lр.х. / (Sоn), (2.62)

где Lр.х. = Lp + Lп + Lд ,

Lр – длина резания, Lp = 22мм;

Lп – величина подвода, Lп = 3 мм;

Lд – дополнительная длина хода, Lд = 0 мм,

значит: Lр.х. = 22 + 3 = 25 мм.

Окончательно:

То = 25 / (0,2×250) = 0,5 мин;

Так как на поперечном суппорте время обработки больше то в расчетах используем его основное время.

Тв = 0,09 + 0,024 + 0,01 = 0,124 мин; Топ = 0,5 + 0,124= 0,624 мин;

Ттех = 0,5×1,72 / 240 = 0,0036 мин; Торг = 0,624×0,018 = 0,011 мин;

Тоб = 0,0036 + 0,0117 = 0,0153 мин; Тот = 0,624×0,06 = 0,037 мин.

Значит:

Тшт = 0,5 + 0,124 + 0,0153 + 0,037 = 0,676 мин.

Нормирование зубошевинговальной операции также проведём на основе зависимостей представленных в [17]. С целью повышения производительности применяем шевингование с тангенциальной подачей, поэтому:

То = Lр.х. nц / Sм , (2.63)

где ![]() (2.64)

(2.64)

аw – номинальное межосевое расстояние, аw = 280 мм;

2р – припуск на толщину зуба, 2р = 0,11 мм;

b – ширина зубчатого венца, b = 19 мм;

Σ – угол скрещивания осей детали и инструмента, Σ = 15 0;

nц – количество двойных ходов за цикл обработки, nц = 6;

Sм = 115 мм /мин.

![]() мм;

мм;

То = 9,467×6 / 115 = 0,494 мин.

Тв = 0,08 мин; Тоб = 0,0179 мин; Тот = 0,034 мин;

Тшт = 0,494 + 0,08 + 0,0179 + 0,034 = 0,626 мин.

Аналогично нормируем оставшиеся технологические операции и полученные результаты сводим в таблице 2.9.

Таблица 2.9. – Сводная таблица технических норм времени по операциям| № оп. | То, мин | ТВ, мин | Топ, мин | Тоб, мин | Тот, мин | Тшт, мин | |||

| Тус | Туп | Тиз | Ттех | Торг | |||||

| 005 | 0,46 | 0,23 | 0 | 0 | 0,46 | 0,064 | 0,011 | 0,0267 | 0,562 |

| 010 | 0,25 | 0,062 | 0,09 | 0,12 | 0,522 | 0,008 | 0,0038 | 0,031 | 0,565 |

| 015 | 0,5 | 0,09 | 0,034 | 0,075 | 0,624 | 0,0036 | 0,011 | 0,037 | 0,676 |

| 025 | 0,65 | 0,2 | 0,06 | 0,24 | 0,91 | 0,09 | 0,012 | 0,055 | 1,067 |

| 035 | 0,67 | 0,128 | 0,02 | 0,008 | 0,818 | 0,0134 | 0,011 | 0,066 | 0,908 |

| 045 | 0,69 | 0,128 | 0,02 | 0 | 0,838 | 0,0414 | 0,012 | 0,05 | 0,941 |

| 050 | 0,494 | 0,06 | 0,02 | 0,17 | 0,574 | 0,0099 | 0,008 | 0,034 | 0,626 |

| 065 | 0,063 | 0,062 | 0,09 | 0,0765 | 0,292 | 0,0013 | 0,0008 | 0,018 | 0,312 |

| 070 | 0,2 | 0,06 | 0,02 | 0 | 0,28 | 0,002 | 0,002 | 0,012 | 0,296 |

| 075 | 0,45 | 0,06 | 0,02 | 0,17 | 0,53 | 0,009 | 0,0072 | 0,0318 | 0,578 |

Как видно из приведенной выше таблицы применение новых инструментальных материалов, новых методов обработки на некоторых операциях позволили существенно сократить нормы штучного времени.

Похожие работы

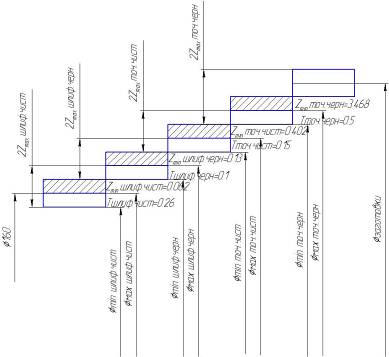

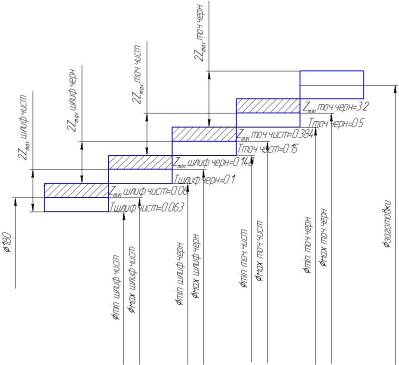

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

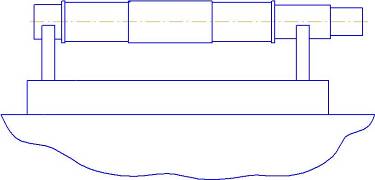

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

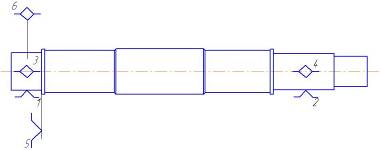

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев