Навигация

Разработка технологических операций

2.7. Разработка технологических операций

2.7.1. Выбор модели оборудования

Выбор модели станка определяется прежде всего возможностью изготовления на нем деталей необходимых размеров и формы, качество ее поверхности. Если эти требования можно обеспечить обработкой на различных станках, определенную модель станка вбирают из следующих соображений:

- соответствие его основных размеров габаритам обрабатываемых деталей, устанавливаемых по принятой схеме обработки;

- возможность работы на оптимальных режимах резания;

- производительности – заданному масштабу производства;

- соответствие станка требуемой мощности при обработке;

- возможность механизации и автоматизации выполняемой обработки;

- обеспечение наименьшей себестоимости обработки;

- возможности приобретения станка;

- необходимости использования имеющихся станков.

В условиях крупносерийного массового производства нужно стремиться к тому, чтобы на одной операции было занято не более одного – двух станков. Если это условие не выполняется, следует выбирать более производительную модель станка (мношпиндельный, многопозиционный или агрегатный).

В общем случае нужно стремиться наиболее полно использовать станки. Иногда допустимо применять станки высокой производительности, если их загрузка ниже требуемой, но себестоимость обработки детали меньше, чем на других, полностью загруженных станках.

Выбор станков для проектируемого технологического процесса производится уже после того, как каждая операция предварительно разработана. Это значит, что намечены, выбраны или определены:

- метод обработки поверхностей;

- пропуск на обработку;

- режущий инструмент.

Универсальные станки обычно используются в единичном производстве вследствие большого количества операций, выполняемых на данных станках и низкой их производительности. В нашем же случае тип производства – крупносерийный, вследствие чего, будет характерно использование специальных, многопозиционных и многошпиндельных станков, у которых их стоимость перекрывается их производительностью.

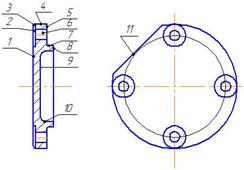

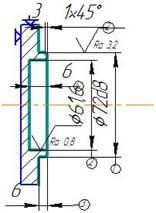

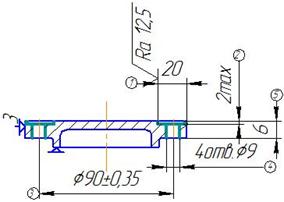

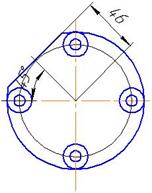

Теперь перейдем к этапу подбора моделей оборудования применимо к нашему технологическому процессу обработки детали типа "шестерни" (501701216). Заготовкой в данном случае является штамповка с общими габаритными размерами d 192 х 56 мм. Материалом заготовки является сталь 25ХГТ (ГОСТ 4543-88).

Для первой токарной операции будет использоваться токарный восьмипозиционный станок 1К282. Данный станок подходит для крупносерийного производства. На данном станке возможна обработка заготовки на семи позициях различным инструментом, а восьмая позиция является загрузочной, которая позволяет перекрывать время установки детали на станок за счет одновременной ее обработки на других позициях.

Этот станок подходит нам и по следующим критериям:

- обрабатываемый размер заготовки – 250 мм.;

- мощность – 50 кВт;

- габариты – 3070 х 2945 х 3872.

Для промежуточной операции наиболее предпочтительным является применение вертикально-протяжных станков вследствие их малых габаритных размеров. Применим на данной операции станок модели 7Б68. Значение его характеристик, влияющих на его выбор, являются следующие:

- габаритные размеры 4550 х 2760 х 5870 мм.;

- мощность – 80 кВт.;

- рабочая сторона стола – 710 мм.;

- тяговая сила – 800 кН.

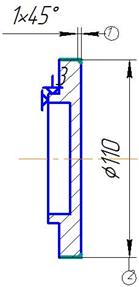

Для дальнейшей токарной обработки принимаем токарный многорезцовый станок модели 1Н713. Данный станок обладает таким необходимым свойством, как возможность многоинструментальной обработки заготовки. Станок 1Н713 обладает следующими характеристиками:

- наибольший размер обрабатываемой заготовки устанавливаемой над суппортом – 250 мм.;

- мощность – 5 кВт.;

- габаритные размеры –2450 х 1250 х 1980 мм.

На зубообрабатывающую операцию применим специальный зубофрезерный станок модели АВС-12-1676. Этот станок обладает следующими техническими характеристиками:

- наибольший диаметр обрабатываемой заготовки – 320 мм.;

- мощность – 7,5 кВт.;

- габаритные размеры – 1790 х 1000 х 2450 мм.

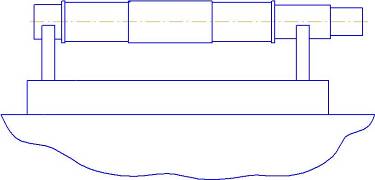

Для увеличения производительности на данном станке обработка ведется сразу нескольких деталей, предварительно уложив между ними прокладочное кольцо.

Для закругления зубьев применяем зубозакругляющий станок 5Н580 со следующими характеристиками:

- мощность – 5кВт.;

- габаритные размеры –1620 х 1050 х 1415 мм.;

- наибольший размер обрабатываемой детали – 250 мм.

На зубошевинговальную операцию применим специальный станок модели АВС02В со следующими техническими характеристиками:

- наибольший обрабатываемый диаметр заготовки – 250 мм.;

- мощность – 3 кВт.

- Габаритные размеры – 1820 х 1500 х 2120 мм.

Для обкатки зубьев применим станок зубообкатный модели 5В722 со следующими характеристиками:

- наибольший диаметр обрабатываемой заготовки – 200 мм.;

- мощность – 2,1 кВт.;

- габаритные размеры – 1540 х 1100 х 1550 мм.

На операцию по хонингованию зубьев зубчатого колеса применим станок зубохонинговальный модели 5В913 со следующими характеристиками:

- наибольший обрабатываемый диаметр – 320 мм.;

- мощность – 3 кВт.;

- габаритные размеры – 1650 х 1460 х 1620 мм.

Похожие работы

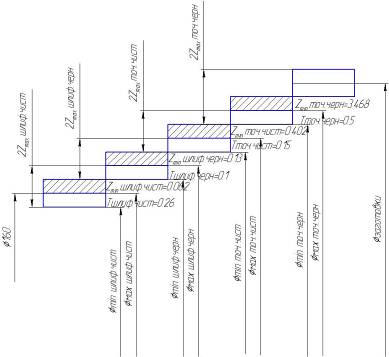

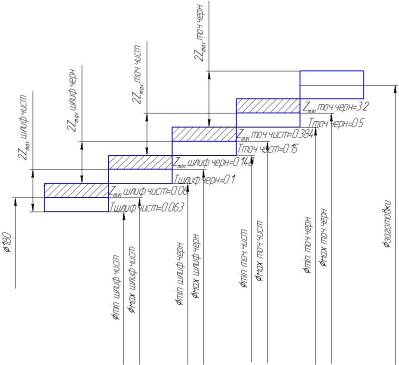

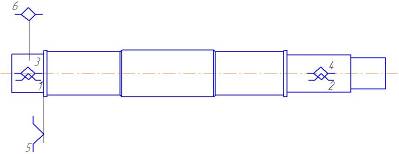

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

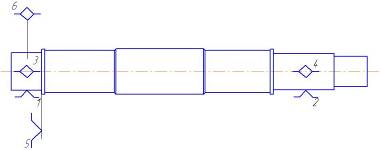

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев