Навигация

Определение типа производства

2.3. Определение типа производства

Тип производства по ГОСТ 3.1119-83 характеризуется коэффициентом закрепления операций. В соответствии с методическими указаниями РД 50-174-80, коэффициент закрепления операций для всех разновидностей серийного производства определяется:

Кзо = ∑Поi/ ∑Рi, (2.6)

где ∑Поi - суммарное число различных операций за месяц по участку из расчета на одного сменного мастера;

∑Рi - явочное число рабочих участка, выполняющих различные операции при работе в одну смену.

Условное число однотипных операций, выполняемых на одном станке в течении одного месяца при работе в две смены:

Поi = ηн / ηз , (2.7)

где ηн - планируемый нормативный коэффициент загрузки станка (0,75);

ηз - коэффициент загрузки станка проектируемой (заданной) операцией:

ηз = Тшт.Nм / (60FмКв), (2.8)

где Тш- штучно-калькуляционное время, необходимое для выполнения проектируемой операции, мин;

Nм - месячная программа выпуска заданной детали, шт.:

Nм = Nг / 12 = 150000 / 12 = 12500 шт, (2.9)

где Nг - годовой объем выпуска заданной детали, шт.:

Fм - месячный фонд времени работы оборудования в две смены, ч:

Fм = 4030 / 12 = 336 ч.

Следовательно:

Поi = 60 FмКв ηн / (Тшт.Nм), (2.10)

Необходимое число рабочих, для обслуживания одного станка (при работе в две смены):

Рi = ПоiТшт.Nм / (60FмрКв), (2.11)

где Fмр – месячный фонд времени работы рабочего, Fмр = 176ч.Результаты расчётов по приведенным выше зависимостям представлены в таблице 2.2.

Таблица 2.2. – Результаты расчётов

| № операции | Тшт. | ηз | Рi | Поi |

| 005 | 1,94 | 0,60 | 1,43 | 0,81 |

| 010 | 0,77 | 0,48 | 1,43 | 2,04 |

| 015 | 1,26 | 0,79 | 1,43 | 1,25 |

| 020 | 9,22 | 0,96 | 1,43 | 0,17 |

| 025 | 1,24 | 0,77 | 1,43 | 1,27 |

| 040 | 1,80 | 0,56 | 1,43 | 0,88 |

| 045 | 2,57 | 0,80 | 1,43 | 0,61 |

| 050 | 0,45 | 0,28 | 1,43 | 3,49 |

| 055 | 0,39 | 0,24 | 1,43 | 4,03 |

| 065 | 0,97 | 0,60 | 1,43 | 1,62 |

| 100 | 1,14 | 0,71 | 1,43 | 1,38 |

| ∑ | 21,74 | 0,62 (ср.зн.) | 15,75 | 17,55 |

Тогда коэффициент закрепления операции равен:

Кзо = 17,55/ 15,75 = 1,1.

Производство крупносерийное.

Решение о целесообразности организации поточной формы производства обычно принимается на основании сравнений заданного суточного выпуска изделий и расчетной суточной производительности поточной линии при двухсменном режиме работы и ее загрузке 65-75%.

Заданный суточный выпуск изделий:

Nc = Nг / 257 , (2.12)

где 257 - количество рабочих дней в году.

Nc = 150000 / 257 = 583,65 шт.

Суточная производительность поточной линии:

Qc = Fcηз / Тср , (2.13)

где Fc- суточный фонд времени работы оборудования (при двухсменном режиме работы-960мин.);

Тср - средняя станкоёмкость основных операций, мин.

Средняя станкоёмкость операций:

Тср = ∑Тшт i / (nКв), (2.14)

где Тшт i -штучное время основной i-ой операции;

Кв - средний коэффициент выполнения норм времени;

n-количество основных операций.

Тср = 21,74 / (11 × 1,3) = 1,52.

Тогда:

Qc = 960 × 0,62 / 1,52 = 392 шт. (2.15)

Так как заданный суточный выпуск изделий больше суточной производительности поточной линии Nc› Qc при условии ее загрузки на 65-75% то применение однономенклатурной поточной линии целесообразно.

Такт производства определяем по формуле:

τ = 60 Fэ / Nг = 60 × 4030 / 150000 = 1,61 мин. (2.16)

2.4. Выбор и экономическое обоснование метода получения заготовки

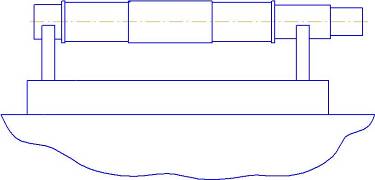

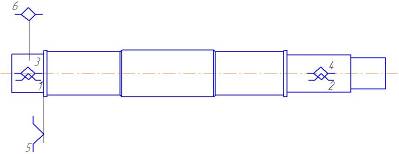

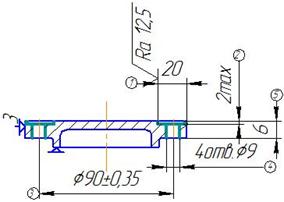

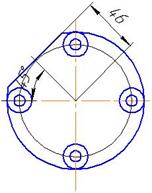

Согласно базовому варианту, заготовку получают на кривошипном горячештамповочном прессе, в открытых облойных штампах из прутка стали 25ХГТ диаметром 85 мм. Технологию получения заготовки можно представить в следующей последовательности:

1. Резка сортового проката, осуществляется на ножницах. Пруток предварительно нагревают ТВЧ, после отрезки получают цилиндр длиной 180![]() мм., массой 7,967 кг.

мм., массой 7,967 кг.

Похожие работы

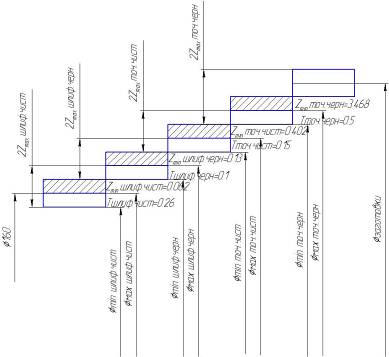

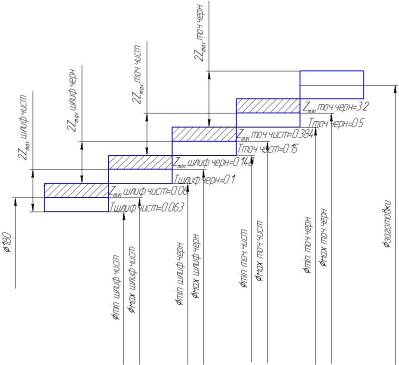

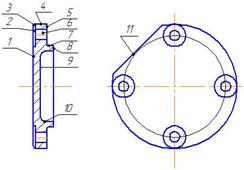

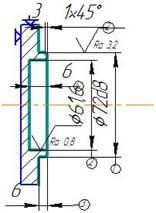

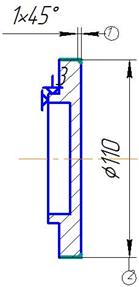

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

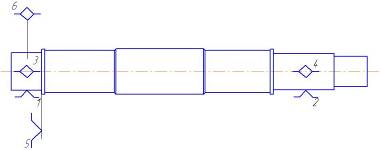

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев