Навигация

Высота усика

12. Высота усика

![]() (2.49)

(2.49)

|

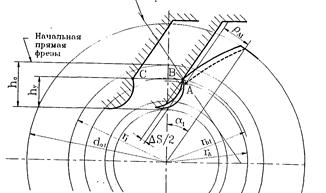

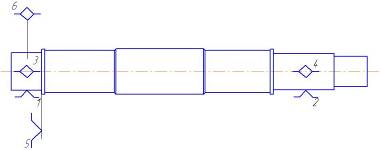

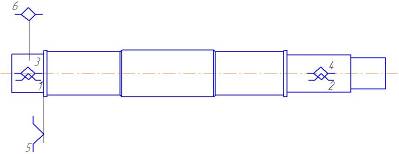

Рисунок 2.5. Формы модификации профиля зуба червячной фрезы под шевингование.

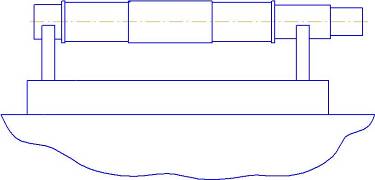

Рисунок 2.6. Определение размеров усиков червячной фрезы.

Заточка зуборезного инструмента.

Червячные фрезы для нарезания зубчатых колес затачивают двумя способами:

а) на специальных станках моделей 3642 и 3А642;

б) на универсально-заточных станках с применением копира или с помощью специального приспособления, обеспечивающего заточку в строгом соответствии у установленным углом w подъема винтовой линии.

Заточка производится тыльной стороной тарельчатого круга, чтобы исключить возможность повреждения соседних зубьев при заточке плоской стороны. Характеристика круга и режим работы назначаются в зависимости от физико-механических свойств материала фрезы и требований к качеству заточки.

При заточке на специальных станках обеспечивается автоматическое деление от зуба к зубу и поворот фрезы во время продольного хода согласно шагу стружечной канавки.

При заточке могут возникнуть ошибки в настройке оборудования, установке круга и другие дефекты, которые повлияют на точность профиля зубьев фрезы, следовательно, и на точность нарезаемых колес. Возможны следующие четыре ошибки:

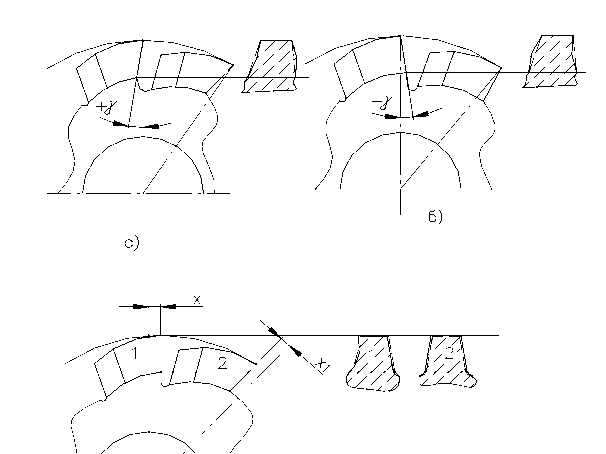

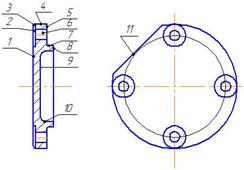

1. Передние поверхности затачиваются с положительными передними углами (+g). Зубья фрезы теряют точный профиль зубчатой рейки, режущие кромки режущие кромки в нормальном сечении становятся криволинейными; с одной стороны зуба кромка выпуклая, а с другой – вогнутая как показано на рис.2.7.а.

2. Передние поверхности затачиваются с отрицательными углами (+g). Погрешности профиля получаются такими же, как и в первом случае но в обратном порядке (рис.2.7.б). завалы на режущих кромках, образующиеся при неправильных режимах заточки, также создают отрицательные передние углы и, следовательно, вызывают искажение профиля около вершины зубьев.

3. Неравномерный окружной шаг фрезы, возникающий от неточности делительного устройства или копира. В этом случае некоторые зубья выходят вперед за теоретически правильное положение на величину x а другие – несколько назад на величину x1 как показано на рис.2.7.в. Такой дефект заточки приводит к радиальному биению зубьев.

4. Отклонение шага винтовой канавки Sк от заданного на чертеже. Такое отклонение вызывается неправильной работой передаточных звеньев заточного станка (зазоры, неточный подбор передаточных отношений зубчатых передач) и приводит к конусности фрезы. Это, в свою очередь, изменяет профиль зубьев так же, как и неправильность окружного шага (рис.2.7.в), но вдоль оси фрезы.

Таблица 2.3. – Допускаемые отклонения червячных фрез класса В| Элементы | Допускаемые отклонения червячных фрез класса В, связанные с переточкой при модуле в мм. | |||||||

| 1,0-2,25 | 2,25-4,0 | 4-6 | 6-8 | 8-10 | 10-14 | 14-20 | ||

| Радиальное биение по d в мм | 0,04 | 0,05 | 0,06 | 0,06 | 0,08 | 0,08 | 0,10 | |

| Допуск на радиальность передней поверхности в мм | Только в сторону подну- трения | 0,06 | 0,08 | 0,11 | 0,14 | 0,7 | 0,24 | 0,33 |

| Допуск на радиальность передней поверхности в угловом измерении в град. | 50¢ | 35¢ | 30¢ | 30¢ | 30¢ | 30¢ | 28¢ | |

| Конусность фрезы по наружному диаметру (на всей длине) в мм. | 0,04 | 0,04 | 0,045 | 0,045 | 0,05 | 0,07 | 0,1 | |

| Примечание. Допускаемые отклонения фрез класса А почти в 2 раза меньше, а для фрез класса С – больше указанных в таблице | ||||||||

Фрезы после переточки контролируют по ряду элементов, указанных в таблице 2.3.

Шероховатость заточенных передних поверхностей фрез должна находиться в пределах 8-го класса чистоты, а подвергавшихся доводке алмазными кругами - 9 – 10-го классов.

|

На передних поверхностях не допускаются завалы, режущие кромки должны быть ровными, без зарубин и выкрашиваний.

в)

Рисунок 2.7. Искажение профиля зуба фрезы в зависимости от величины переднего угла заточки

Похожие работы

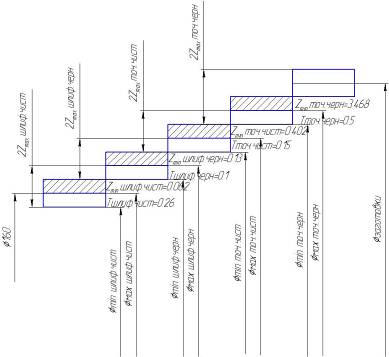

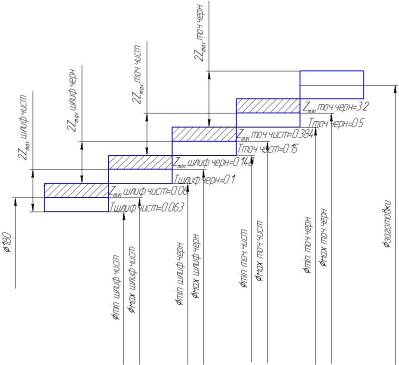

... размеров предопределяется целесообразность выбранных (технологических) баз, принятого порядка обработки и контроля отдельных размеров детали в зависимости от величины допусков этих размеров. При разработке технологического процесса обработки вала используем технологическую и конструкторскую базу, определим допуски на них. Определение технологических размеров и допусков проведем на основе ...

... выбора технологического оснащения В состав технологического оснащения входит оборудование и технологическая оснастка – установочные приспособления, режущий, мерительный и вспомогательный инструменты. Выбор станочного оборудования является одной из важнейших задач при разработке техпроцесса механической обработки заготовки. От правильности его выбора зависит производительность изготовления ...

... поковка. Группа стали – М2; Степень сложности – С2; Класс точности – Т4; Исходный индекс – 14. Метод получения заготовки – штамповка в закрытых штампах. Разработка маршрутного технологического процесса 05 Заготовительная Горячая штамповка 10 Фрезерно-центровальная А. Установить и снять заготовку 1. Фрезеровать торцы выдерживая размер 1401 мм Центровать отверстия В4 15 ...

... ;110 Æ113,4 7 Æ72 Æ75,2 10 Æ62 Æ58,4 6. Разработка маршрутно-технологического процесса При разработке маршрутно-технологического процесса решаются следующие задачи: 1. устанавливается последовательность операций обработки заготовки 2. выбирается технологическая база. При этом нужно стремиться к ...

0 комментариев