Навигация

Модернизация патронного полуавтомата 1П756

Содержание

Введение

1. Технологическая часть

1.1 Введение

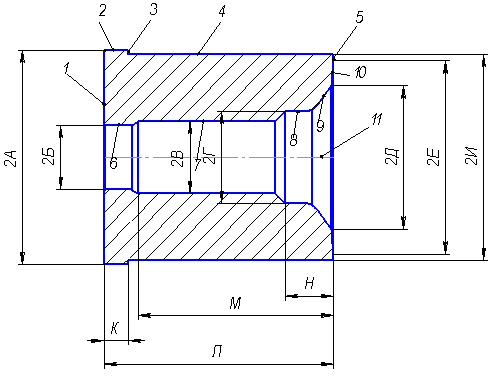

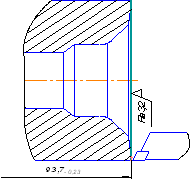

1.2 Анализ технологичности конструкции детали

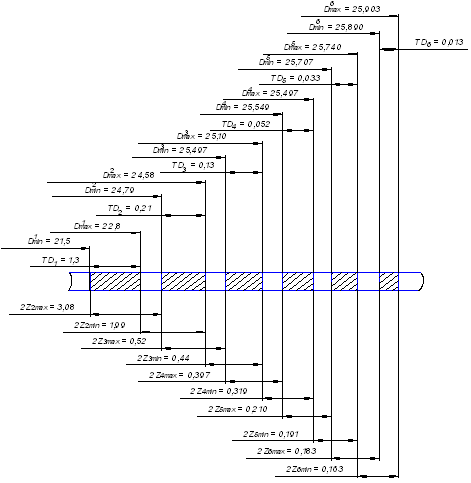

1.3 Определение припусков на механическую обработку и размеров заготовки

1.4 Расчет режимов резания

1.5 Определение нормы штучного времени

2. Конструкторская часть

2.1 Назначение и область применения, технологические возможности полуавтомата

2.2 Техническая характиристика

2.3 Описание конструкции станка

2.3.1 Станина

2.3.2 Бабка шпиндельная

2.3.3 Головка револьверная

2.3.4 Каретка

2.3.5 Привод продольных подач

2.3.6 Привод поперечных подач

2.3.7 Упоры

2.3.8 Охлаждение

2.3.9 Электротрубомонтаж

2.3.10 Освещение зоны резания

2.4 Указания по мерам безопасности

2.5 Решение вопросов художественного конструирования и эргономики

2.6 Указания по эксплуатации станка

2.7 Определение сил резания

2.8 Расчет КПД привода главного движения

2.9 Расчет мощности двигателя привода главного

2.10 Расчет поликлиновой передачи

2.11 Расчет зубчатых колес

2.12 Расчет реакций опор шпиндельного узла

2.13 Проектирование гидростатических опор шпинделя

2.13.1 Принцип работы гидростатического подшипника

2.13.2 Расчет задней опоры шпинделя

2.13.3 Расчет передней опоры шпинделя

2.14 Проверка подшипников вала в револьверной головке

2.15 Проверка подшипников входного вала продольного шпиндельного блока

2.16 Проектирование гидростатических направляющих

2.16.1 Принцип работы

2.16.2 Эксплуатационные характеристики

2.16.3 Расчет гидростатических направляющих

3. Организационно-экономическая часть

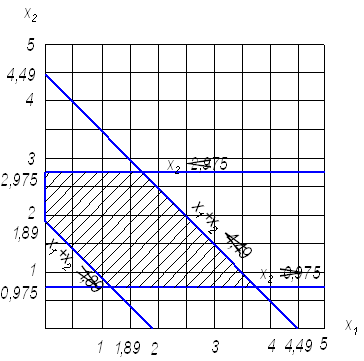

3.1 Сравнительный технико-экономический анализ проектируемого и базового варианта3

3.2 Расчет капитальных затрат при модернизации патронного полуавтомата

3.3 Расчет эксплуатационных затрат

3.4 Интегральный экономический коэффициент4. Безопасность труда и охрана окружающей среды

4.1 Анализ опасных и вредных производственных факторов при эксплуатации токарного станка

4.2 Защита от механических опасных факторов

4.3 Обеспечение электробезопасности

4.4 Обеспечение вибробезопасности

4.5 Характеристика шума и средств защиты от него

4.6 Характеристика загрязнений воздушного пространства

4.7 Пожарная или взрывная опасность

4.8 Условия труда (по психофизиологическим факторам)

Введение

Несмотря на кризисные явления, характерные в последние годы для российского станкостроения, было бы полезно проследить в каких направлениях идет развитие мирового станкостроения. Это важно еще потому, что такая информация в некоторой степени позволит потребителям сориентироваться в выборе технологического оборудовании его взаимоотношениях с его изготовителями с учетом новых экономических условий.

Анализ показывает, что наряду с такими постоянными тенденциями станкостроения, как повышение производительности, точности и расширение функциональных возможностей станков, весьма актуальны сегодня и следующие: 1) рост уровня автоматизации и внедрение «безлюдной» технологии в условиях мелкосерийного производства; 2) разработка прогрессивных технологий в области высокоскоростной и сверхпрецизионной обработки традиционных и новых материалов.

Основным видом технологического оборудования в реализации первого направления остаются станки с ЧПУ и построенные на их базе многоцелевые станки, гибкие производственные системы и автоматизированные заводы. Эффективность указанных производственных систем зависит, прежде всего, от технического уровня встраемого оборудования, т. е. металлорежущих станков.

В конструкциях металлорежущих станков нового поколения произошли существенные изменения. Значительно расширились их технологические возможности, позволяющие обрабатывать сложные детали, особенно типа тел вращения, за одну установку. Главное внимание производителей станков с ЧПУ сосредоточено на сокращении (до 12 месяцев и менее) сроков разработки концепции станков до освоения их выпуска. Существенно упрощаются конструкции станков благодаря уменьшению числа комплектующих изделий, деталей, базовых плоскостей и операций обработки, применению модульного принципа, конструирования, стандартизации крепежных элементов, расширению технологических возможностей с учетом требований конкретного заказчика. Как правило, уже при завершении конструирования станка определяется 70 % его стоимости благодаря использованию автоматизированных систем анализа разрабатываемой конструкции на ранней стадии. Над программным обеспечением подобных систем работают фирмы Великобритании, Израиля, Германии и др. Общее признание на мировом рынке получил метод Design for Assembly, разработанный фирмой Boothroyd Dewhurst Inc. (Великобритания).

Уменьшение средних размеров партий обрабатываемых деталей и соответственно увеличение числа этих партий, а также проектирование новых изделий с применением более сложных деталей обуславливают увеличение числа операций при обработке одной детали. К таким операциям относятся наружное и внутреннее точение, фрезерование, внецентровое сверление и др. Отсюда вытекает необходимость в создании многоцелевых станков с многокоординатными системами ЧПУ, а также токарных станков, обеспечивающих обработку детали с двух сторон, т. е. оснащенных двумя суппортами или двумя револьверными головками. Используются новые инструментальные магазины, в которых предусмотрены автоматическая смена инструментов, установка нового положения их вершин, контроль стойкости инструментов по времени резания или числу обработанных деталей. Для автоматизации загрузочно-разгрузочных операций в многоцелевых станках (токарных и других типов) и гибких производственных модулях широко применяются портальные роботы, которые более эффективные и просты по конструкции, чем автономные роботы. Удачным решением при автоматизации загрузки прутковых заготовок является использование магазинной подачи.

Расширяются и функциональные возможности систем ЧПУ многоцелевых станков. В этих целях, например, используют интерактивную графику для обработки детали (по данным, взятым непосредственно с чертежа). В результате оператор не записывает коды в начале программирования или при изменениях программы, а выбирает команды с помощью появляющихся на экране символов. Моделирование в масштабе реального времени обеспечивает быструю визуальную проверку необходимых параметров на всех этапах процесса обработки - от программирования до проверки качества изготовления. Интерактивная графика, примененная на семикоординатных двухшпиндельных токарных станках с двумя револьверными головками фирмы Okuma (Япония), позволяет выбрать режимы резания, а также последовательность обработки при вводе в систему ЧПУ только наименование обрабатываемого материала размеров детали.

Заслуживает внимание разработанное фирмой Septor Electronics (США) интеллектуальное устройство управления. Такое устройство не выполняет неправильную команду и с помощью светового сигнала подсказывает оператору, каков должен быть его следующий шаг. Налицо огромный прогресс по сравнению с программируемыми контроллерами (ПК), которые управляют станком по заранее разработанной жесткой программе. Проблема управления с помощью ПК заключается в том, как поступить, если происходит какой либо сбой. Из-за недостатка места для программ, которые могли бы выявить десятки тысяч возможных отказов, станки иногда совершают катастрофические ошибки, требующие многих часов или даже дней для их исправления, в то время как простой производственной системы обходится пользователю в тысячи долларов в час. Выход из этой ситуации позволяет найти интеллектуальное устройство управления, реализующее патентованную технологию, называемую «Зона логики», которая распространяется на производственные цехи посредством сети компьютеров IBM PC (или совместимых с ними).

В «Зоне логики» в качестве задания устанавливаются простые правила функционирования вместо длинных и точных программ. Затем механизмы станка уже сами решают проблемы и программируют свою реакцию на базе различных алгоритмов, включенных в систему управления, т. е. механизмы становятся «знающими», так как могут принимать собственные независимые решения.

В станках нового поколения определилась тенденция повышения частоты вращения шпинделя от 5000-6000 до 10000-30000 об/мин. В ближайшие годы высокоскоростное резание будит особенно широко применятся при изготовлении сложных цельнометаллических деталей, в ходе обработки которых до 80-90 % массы заготовки. При этом основное технологическое время, доля которого превалирует в общем объеме времени обработки, значительно сокращается. Перспективно применение высокоскоростного резания для обработки деталей простой формы. Хорошие результаты получены при высокоскоростном обтачивании валов. Область применения перспективного использования высокоскоростной обработки постоянно расширяется. Однако внедрение высокоскоростного точения в машиностроительное производство требует ряда усовершенствований во всех аспектах производственного процесса, которые можно сформулировать следующим образом.

1. Оптимизация характеристик материала, геометрических параметров и конструкций режущего инструмента, а также режимов резания для получения наилучшего соотношения между производительностью и стоимостью инструмента.

2. Разработка узлов и механизмов станка, надежно обеспечивающих высокие скорости рабочих движений. В первую очередь это относится к шпиндельным узлам и приводам подач.

3. Повышение динамических характеристик станков и исключение тепловых деформаций. Высокие скорости рабочих движений приводит к тому, что многие узлы и механизмы могут стать мощными генераторами вибраций и теплового излучения. Так в шпиндельных узлах 30-40 % мощности превращается в теплоту. Кроме того, при пуске и остановке механизмы подач могут испытывать значительные ускорения.

4. Создание надежных средств контроля состояние режущего инструмента и качества обработки с включением их в систему ЧПУ станка. Обеспечение станков микропроцессорными системами контроля состояния режущего инструмента и обрабатываемой детали.

5. Оснащение станков автоматическими устройствами для смены инструментов и заготовок, а также устройствами для автоматического отвода стружки. Последнее в настоящее время весьма актуально. Заслуживает внимание новая система охлаждения фирмы Ultiflow (США), с помощью которой газ при очень низкой температуре впрыскивается в СОЖ, поступающую под высоким давлением в зону резания. Во время обработки стружка моментально скручивается, что упрощает ее удаление.

6. Усовершенствование конструкции обрабатываемых деталей с учетом особенностей высокоскоростной обработки. Необходимо сокращать число обрабатываемых поверхностей и накладывать ограничения на допустимые диаметры отверстий. Это позволит сократить число режущих инструментов и резцедержателей и, как следствие, время смены инструмента.

7. Повышение требований к технике безопасности, исключающих травмирование обслуживающего персонала и повреждение станка летящей стружкой, осколками режущего инструмента и др.

Для станков токарной группы, предназначенных для высокоскоростной обработки, следует предусматривать оснащение патронов устройствами, автоматически изменяющими силу зажима заготовки в зависимости от скорости резания. Одним из последних достижений в области технологий сверхскоростной обработки является создание станка с частотой вращения шпинделя 30000-60000 об/мин для концевого фрезерования алюминиевых сплавов. Основной областью применения такого станка является изготовление крупногабаритных деталей фюзеляжей самолетов, при обработке которых снимается почти 90 % материала заготовки.

Безусловно, одним из главнейших направлений развития в станкостроении является дальнейший поиск конструктивных решений для создания сверхпрецизионных металлорежущих станков. Надо отдать должное станкостроителям Японии, которые на протяжении ряда лет ведут работу в этой области. За последние годы ими достигнуты следующие результаты: минимальная дискретность позиционирования узла 0,01 мкм; шероховатость поверхности Ra==0,02 мкм; точность формы 0,1 мкм (некруглость 0,03 мкм); число управляемых осей пять.

Ведущие фирмы развитых стран проводят большую работу в области производства сверхпрецизионных станков, что связано с расширением применения этого вида оборудования в аэрокосмическом, электронном и электротехническом машиностроении, авиастроении, автомобилестроении, а также при обработке новых материалов в других отраслях промышленности. Следует отметить, что еще окончательно не определились структурные и компоновочные схемы таких станков, а также конструкции составляющих их элементов (приводов главного движения и подач, систем управления, контрольно-измерительных средств), а это делает пока невозможной выработку четких рекомендаций для организации стабильного производства сверхпрецизионных станков. Но важно то, что требования которым они должны удовлетворять уже известны. Потребуется еще ряд лет на проведение научно-исследовательских и опытно-конструкторских работ в этой области, хотя сделано уже немало.

Можно отметить некоторые решения по основным узлам и механизмам, определяющим получение желаемых результатов. Применение алмазного инструмента является единственно реальным при сверхпрецизионной обработке, а перспективным считается создание новых методов, в частности электрических и химических. За основу создания сверхпрецизионных станков принимается термосимметричная конструкция. Для обеспечения высокой точности вращения главного шпинделя используются аэро- или гидростатические опоры; при этом вторые в отличие от первых обладают хорошей демпфирующей способностью, но выделяют значительно больше теплоты. Что более предпочтительно - вопрос спорный. Разработаны новые конструкции магнитных и керамических подшипников. Повышение частоты вращения шпинделя требует повышения скорости обработки информации в системе управления. Необходимо специальное программное и аппаратное обеспечение. Это диктуется тем, что при высокой частоте вращения обрабатываемое изделие оказывает ударное воздействие на инструмент. Для снижения отрицательного эффекта на шлифованные направляющие наносят специальное покрытие, обеспечивающее быструю реакцию на усилие привода, а шариковые винты оснащают высокоточными дифференциальными гайками.

Заслуживают внимание работы по создания мехатронных узлов для использования в прецизионных станках. Принципы построения таких узлов приведены ниже.

1. Принцип direct drive (прямой привод) заключается в том, что обрабатываемая деталь и режущий инструмент закрепляются непосредственно на электроприводах без промежуточных передач. Таким образом, устраняются погрешности из-за зазоров между деталями и их износа.

2. Управления электроприводами осуществляется путем варьирования частоты и мощности питающего напряжения. При этом каждый привод имеет автономное питание. Дозированном электрической энергии достигается более высокая точность, чем обеспечиваемая механическим приводом аналогичного назначения.

3. На станке с мехатронными узлами положение обрабатываемой детали и режущего инструмента постоянно контролируется с помощью датчиков высокой точности.

4. Станок с мехатронными узлами должен управляться компьютером, который является управляющим центром всей системы.

Сейчас в России по известным причинам нет возможности осуществлять глобальные проекты по рассмотренным выше проблемам, хотя эти проблемы и относятся к области фундаментальных исследований. Но решить определенный круг наукоемких вопросов по совершенствованию конструктивных элементов и разработать принципиально новые узлы станков, а также станки-стенды для апробации новых решений целесообразно. Это позволило создать научный задел в области высокоскоростных и сверхпрецизионных станков, что послужило бы основой развития российского станкостроения в недалеком будущем.

1.Технологическая часть

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

0 комментариев