Навигация

Проектирование гидростатических подшипников

2.13 Проектирование гидростатических подшипников

Гидростатические подшипники применяют в станки строении, приборостроении, турбостроении и других отраслях промышленности. Вследствие того, что вращающаяся поверхность всегда отделена от невращающейся слоем смазочной жидкости, они обеспечивают высокую точность вращения, практически неограниченную долговечность, весьма высокую нагрузочную способность при любой скорости, в металлорежущих станках позволяют получить высокое качество поверхности обрабатываемого изделия. Высокая демпфирующая способность гидростатических подшипников значительно повышает виброустойчивость станка и его производительность. Гидростатические подшипники используют в качестве датчиков, в приводах микроперемещений, в системах адаптивного управления. Все это определяет перспективность их дальнейшего использования в машиностроении.

2.13.1 Принцип работы гидростатических подшипников

Гидростатический подшипник — это подшипник скольжения, давление в рабочем слое смазочной жидкости которого создается источниками питания, расположенными вне подшипника и работающими независимо от него.

Из всех типов гидростатических подшипников можно выделить два основных: цилиндрические (радиальные) и упорные подшипники (подпятники).

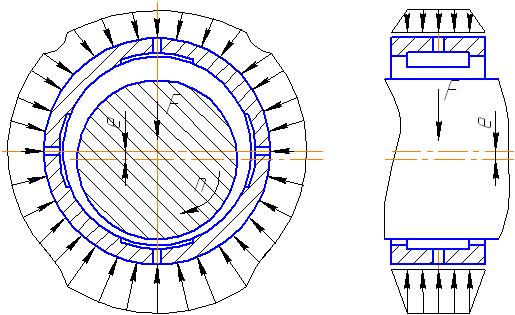

Цилиндрические подшипники выполняют с равномерно расположенными по окружности карманами, в каждый из которых от источника питания через дросселирующее устройство подается смазочная жидкость под давлением, за счет чего образуется подъемная сила, и вал всплывает.

Под действием внешней нагрузки F вал занимает эксцентричное положение относительно втулки. Образуется разница в величинах рабочих зазоров, через которые вытекает смазочная жидкость из различных карманов, изменяются и гидравлические сопротивления на выходе. Это приводит при наличии гидравлических сопротивлений (дросселей) на входе к изменению давления в каждом кармане; результирующая давлений воспринимает внешнюю нагрузку и возвращает вал в центральное исходное положение.

В гидростатические подшипники без дросселирующих устройств смазочная жидкость в каждый карман подводится от собственного источника питания (система «насос-карман»). Такую систему применяют в крупногабаритных подшипниках,

Для разгрузки валов применяют незамкнутые гидростатические подшипники, в которых втулка с несущими карманами не охватывает вал со всех сторон.

Рис.8. Распределение давлений в радиальном гидростатическом подшипнике.

В гидростатических подшипниках отсутствует контакт вала и втулки, так как в режимах пуска и останова вал всплывает до начала вращения, а опускается после останова.

2.13.2Расчет гидростатических подшипников

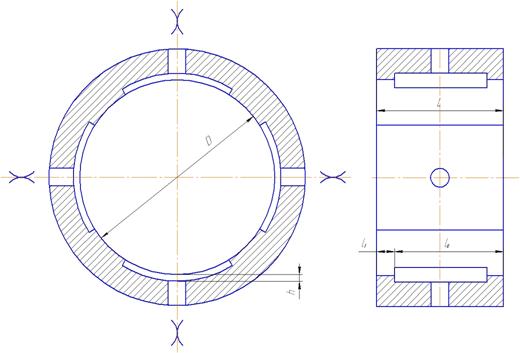

Задняя опора представляет собой замкнутый радиальный гидростатический подшипник.

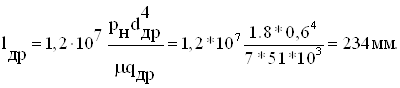

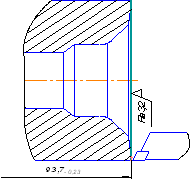

Рис.9. Гидростатический подшипник.

Расчет подшипников задней опоры.

Диаметр шейки шпинделя D=120 мм.

Длина подшипника L=100 мм.

Размер перемычек, ограничивающих карман в осевом наплавлении l0=10 мм.

Размер перемычек между карманами lк=14 мм.

Число карманов z=4.

Жесткость подшипника j=500*103 н/мм.

Смазочная жидкость-масло И-5А с µ=7 МПа*с при температуре 30˚С.

Максимально допустимое значение смещения шпинделя е=0,01 мм.

Максимальная скорость колебаний шпинделя V=0.2 мм/с

Частота вращения шпинделя n=1600 об/мин.

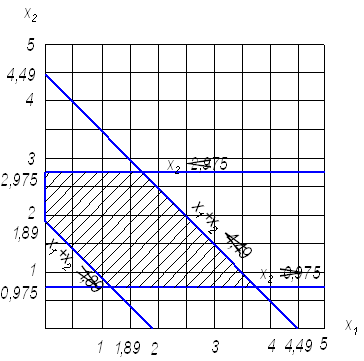

1. Найдем эффективную площадь подшипника:

2. Найдем первоначальное значение диаметрального зазора:

![]() мм.

мм.

3. Давление источника питания:

![]()

4. Энергетические потери в подшипнике:

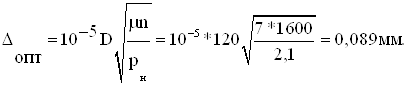

5. Оптимальное значение диаметрального зазора по минимуму энергетических затрат:

Поскольку полученное значение Δопт не значительно отличается от Δ0, то можно не корректировать значения рн и РЕ. Окончательно принимаем

Δ=0.091±0,005 мм.

6.Проверяем максимальное значение относительно эксцентриситета:

ε=2е/Δ=2*0,01/0,091=0,22<0,35

6. Максимальная нагрузочная способность:

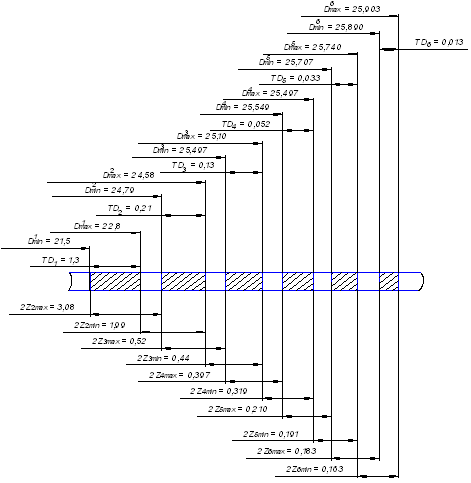

![]() Н.

Н.

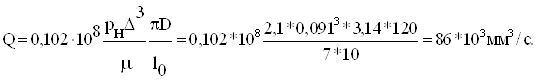

7. Расход смазочной жидкости :

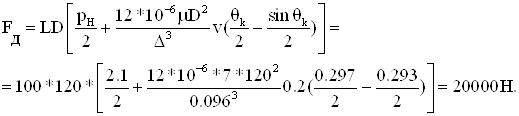

8. Максимальная сила демпфирования в подшипнике:

9. Проводим расчет параметров дросселя. Длину канала (мм) капиллярного дросселя, имеющего круглое сечение, при dдр=0.6мм определяем как:

qдр=86*103/4=21.5*103 мм3/с.

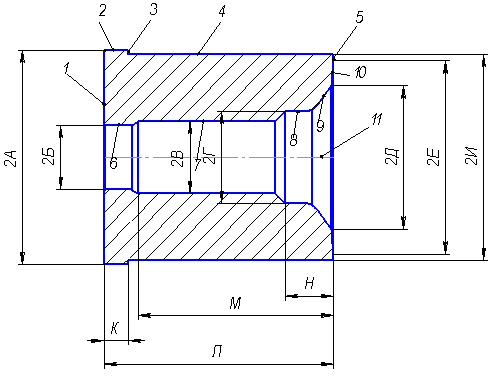

2.13.3 Расчет подшипников передней опоры

Диаметр шейки шпинделя D=160 мм.

Длина подшипника L=120 мм.

Размер перемычек, ограничивающих карман в осевом наплавлении l0=12 мм.

Размер перемычек между карманами lк=15 мм.

Число карманов z=4.

Жесткость подшипника j=500*103 н/мм.

Смазочная жидкость-масло И-5А с µ=7 МПа*с при температуре 30˚С.

Максимально допустимое значение смещения шпинделя е=0,01 мм.

Максимальная скорость колебаний шпинделя V=0.2 мм/с

Частота вращения шпинделя n=1600 об/мин.

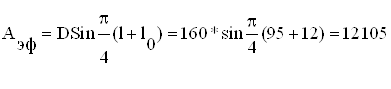

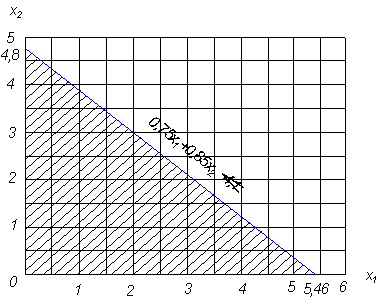

1. Найдем эффективную площадь подшипника:

2. Найдем первоначальное значение диаметрального зазора:

![]() мм.

мм.

3. Давление источника питания:

![]()

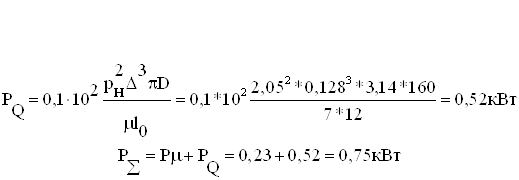

4. Энергетические потери в подшипнике:

5. Оптимальное значение диаметрального зазора по минимуму энергетических затрат:

Поскольку полученное значение Δопт не значительно отличается от Δ0, то можно не корректировать значения рн и РЕ. Окончательно принимаем

Δ=0.123±0,005 мм.

Проверяем максимальное значение относительно эксцентриситета:

ε=2е/Δ=2*0,01/0,123=0,18<0,35

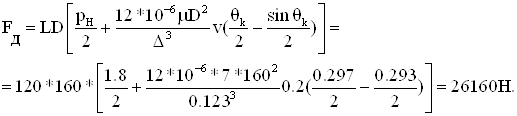

6. Максимальная нагрузочная способность:

![]() Н.

Н.

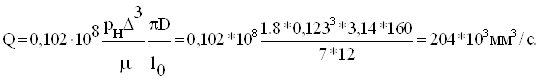

7. Расход смазочной жидкости :

8. Максимальная сила демпфирования в подшипнике:

9. Проводим расчет параметров дросселя. Длину канала (мм) капиллярного дросселя, имеющего круглое сечение, при dдр=0.6мм определяем как:

qдр=204*103/4=51*103 мм3/с.

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

0 комментариев