Навигация

Введение

1.1 Введение

Обрабатываемая деталь относится к телам вращения. Твердость поверхности после термической обработки должна лежать в пределах 48...52 HRC. Требовался следующий порядок технологического процесса, до термообработки производилось черновое точение на токарном полуавтомате с ЧПУ, затем, после термообработки выполнялась чистовая обработка на шлифовальном станке.

Поэтому последовало предложение разработать соответствующее техническое обеспечение с применением режущего инструмента из сверхтвердого материала, отказавшись от обработки детали на шлифовальном станке.

Эти изменения технологического процесса дают следующие преимущества:

- сокращение производственной площади;

- сокращение численности основных и вспомогательных рабочих;

- улучшение технологичности (т. к. базирование детали осуществляется на одном приспособлении);

- снижается основное и вспомогательное время на изготовление детали.

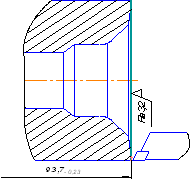

1.2 Анализ технологичности конструкции детали

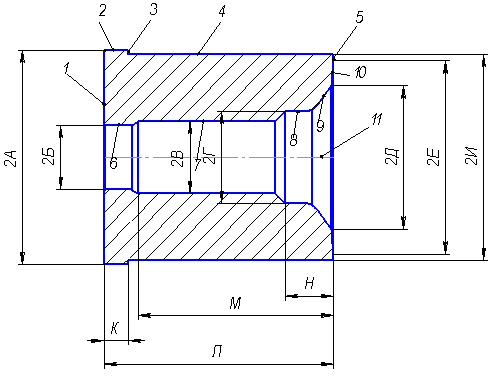

Деталь зубчатое колесо является жесткой деталью, отношение длины к наибольшему диаметру не превышает 5. При обработке детали (операции 006 и 030), до термической обработки, базирование осуществляется в трехкулачковом самоцентрирующем патроне, после термообработки в трехкулачковом патроне по сырым кулачкам. Соблюдается принцип единства баз при обработке детали.

К детали предъявляются высокие требования по точности и качеству обработанной поверхности. При обработке зубчатого венца требуется обеспечить шероховатость поверхности эвольвенты не ниже Ra 1,25. Точность обработки внешней поверхности ступицы должна соответствовать 6-му квалитету и шероховатости Ra 1,25, а внутренняя поверхность 7-му квалитету и шероховатости Ra 0,4. В конструкции детали предъявляются требования к форме и взаимному расположению поверхностей.

От качества выполнения зубчатого колеса во многом зависят эксплуатационные характеристики узла, такие как надежность, долговечность, а также вибрационные и шумовые характеристики. Зубчатые колеса работают при высоких окружных скоростях и контактных напряжениях. Это приводит к увеличению динамических нагрузок.

Основными причинами выхода из строя зубчатых колес являются высокие контактные напряжения в зоне зубчатого зацепления, смятие торцов зубьев перемещающимися шестернями, снижение усталостной прочности. Поэтому зубчатый венец колеса подвергают химико-термической обработки.

Деталь технологична с точки зрения правильности взаимного расположения поверхностей.

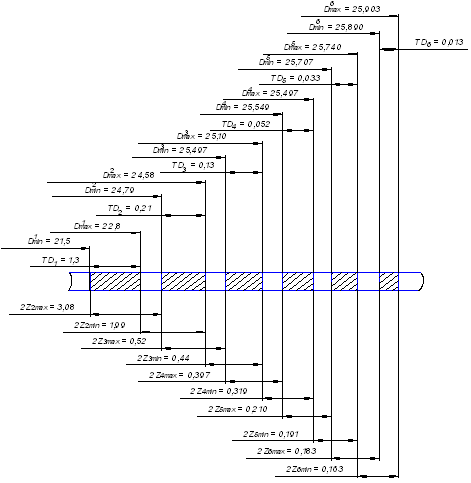

1.3 Определение припусков на механическую обработку и размеров заготовки

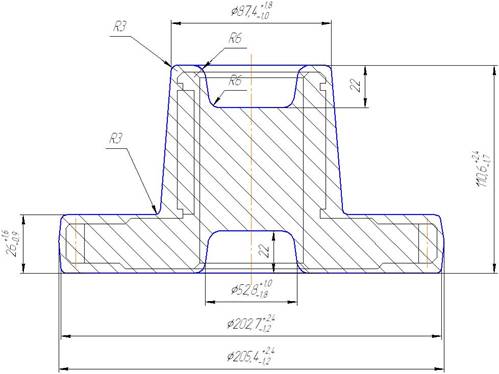

Рис. 1. Заготовка

Определяем ориентировочную расчетную массу штамповки

![]() ;

;

где GД - масса детали, кг;

Кр - расчетный весовой коэффициент, зависящий от типа детали, для зубчатых колес Кр=1,5...1,8.

![]()

![]()

Определяем группу стали.

Для стали 45Х принимаем группу стали: М2.

Определяем степень сложности заготовки: принимаем - СЗ. Определяем класс точности заготовки: принимаем - Т2.

Определяем исходный индекс заготовки: принимаем - 14. Определяем основные припуски на механическую обработку (табл.1).

Таблица1.

| Размер | Шероховатость | Основной припуск, мм |

| Диаметр 200 мм | Rz 20 | 2,5 |

| Диаметр 85 мм | Ra 0,8 | 2,2 |

| Диаметр 55 мм | Ra 0,4 | 2,0 |

| Ширина 24 мм | Ra 2,5 | 1,8 |

| Ширина 102 мм | Rz40 | 2,3 |

Конфигурацию поверхности разъёма штампа принимаем плоскую. Определяем дополнительные припуски:

• смещение штампа: где zдоп1=0,2 мм;

• отклонение от плоскостности: zдоп1=0,2 мм.

Определяем общий припуск: zобщ=zo + zдоп.

1. 200+(2,5+0,2)=202,7 мм.

2. 85+(2,2+0,2)=87,4 мм.

3. 55-(2,0+0,2)=52,8 мм.

4.24+(1,8+0,2)=26мм.

5. 102+2(2,3+0,2)=110,6мм.

Определяем допускаемые отклонения на размеры заготовки

1. ![]()

2. ![]()

3. ![]()

4. ![]()

5. ![]()

Определяем допускаемые отклонения:

• смещение штампа 0,6 мм;

• отклонение от плоскостности 0,6 мм;

• высота заусенца 7 мм.

Принимаем штамповочные уклоны:

• на наружной поверхности 5°;

• на внутренней поверхности 7°.

Принимаем радиусы закругления:

•на наружной поверхности 3 мм;

•на внутренней поверхности 6 мм.

1.4 Расчет режимов резания

Операция № 006. Токарная с ЧПУ

Установ А.

Переход №1. Рассверлить поверхность 1 диаметром 50 мм.

Исходные данные:

- сверло выбираем по ГОСТ 10903-77;

- материал режущий части: Р6М5;

- форма заточки инструмента: нормальная.

Принимаем глубину резания t=22 мм [10]. Определяем подачу:

![]() , [10]

, [10]

Sтаб= 0,50 мм/об - подача табличная;

КS = 0,84;

![]()

Определяем скорость резания [10]: ![]()

где ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

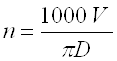

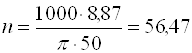

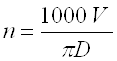

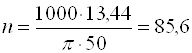

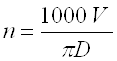

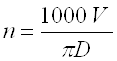

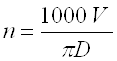

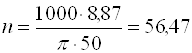

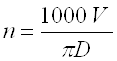

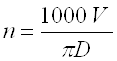

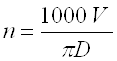

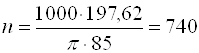

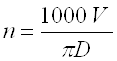

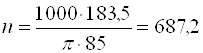

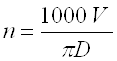

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем ![]() мин-1;

мин-1;

Определяем минутную подачу: ![]() ;

;

![]() мм/мин.

мм/мин.

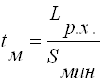

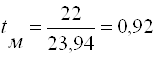

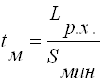

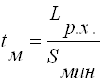

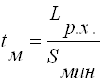

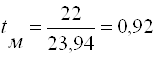

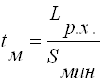

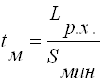

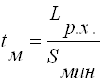

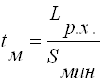

Определяем машинное время:  ; Lр.х.=22 мм;

; Lр.х.=22 мм;

мин.

мин.

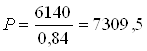

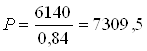

Определяем силу резания:  , [Н],

, [Н],

где Ртаб = 6140 Н;

Кр= 0,84;

Н.

Н.

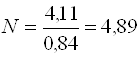

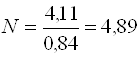

Определяем мощность резания:  , [кВт],

, [кВт],

где Nтаб=4,11 кВт;

КN= 0,84;

кВт.

кВт.

Сверлить отверстие поверхность 1 диаметром 50 мм.

Исходные данные см. выше.

Принимаем глубину резания t=38 мм [10].

Определяем подачу: ![]() ,

,

Sтаб= 0,30 мм/об - подача табличная;

КS = 0,84;

![]()

Определяем скорость резания [10]:

![]()

где ![]()

![]()

![]()

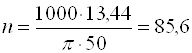

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем ![]() мин-1;

мин-1;

Определяем минутную подачу: ![]() ;

;

![]() мм/мин.

мм/мин.

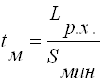

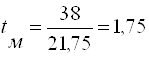

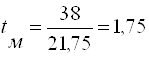

Определяем машинное время:  ; Lр.х.=38 мм;

; Lр.х.=38 мм;

мин.

мин.

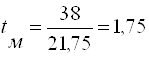

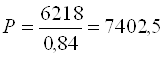

Определяем силу резания:  , [Н],

, [Н],

где Ртаб = 6218 Н;

Кр= 0,84;

Н.

Н.

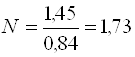

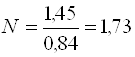

Определяем мощность резания:  , [кВт],

, [кВт],

где Nтаб=1,45 кВт;

КN= 0,84;

кВт

кВт

Переход №2. Точить поверхность 3 диаметром 200 мм.

Исходные данные:

• резец проходной;

• материал режущей части: Т15К6;

• сечение державки: 25х25 мм;

• геометрия резца:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

• стойкость резца: Т=30 мин;

• форма передней поверхности: плоская с фаской. Определяем глубину резания : [10]

• черновой проход: t=2,00 мм;

• чистовой проход: t=0,7 мм.

Определяем подачу [10]: : ![]() ,

,

Sтаб=0,43 мм/об - подача табличная черновая;

![]()

где

![]() - коэффициент зависящий от материала режущей части;

- коэффициент зависящий от материала режущей части;

![]() - коэффициент зависящий от способа крепления,

- коэффициент зависящий от способа крепления,

![]() - коэффициент зависящий от размера сечения державки;

- коэффициент зависящий от размера сечения державки;

![]() - коэффициент зависящий от прочности режущей части;

- коэффициент зависящий от прочности режущей части;

![]() - коэффициент зависящий от механическихсвойств обрабатываемого материала;

- коэффициент зависящий от механическихсвойств обрабатываемого материала;

![]() - коэффициент зависящий от схемы установки заготовки;

- коэффициент зависящий от схемы установки заготовки;

![]() - коэффициент зависящий от состояния поверхности заготовки;

- коэффициент зависящий от состояния поверхности заготовки;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

![]() - коэффициент зависящий от жесткости станка.

- коэффициент зависящий от жесткости станка.

![]()

![]() (черновой проход)

(черновой проход)

Для чистового прохода: Sтаб= 0,25 мм/об;

Кsм = 1,05;

Ksy=1,20;

Ksr=1,00;

Ksk=0,80.

![]()

![]() (чистовой проход).

(чистовой проход).

Определяем скорость резания [10]:

![]()

• черновой проход: Vтаб= 185 м/мин;

• чистовой проход: Vтаб = 350 м/мин.

![]()

Kvи=1,05 - коэффициент зависящий от материала режущей части;

Kvc=1,00 - коэффициент зависящий от группы обрабатываемого материала;

Kvo=1,00 - коэффициент зависящий от вида обработки;

Kvj=0,75 - коэффициент зависящий от жесткости станка;

Kvм=1,10 - коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

KvT=1,00 - коэффициент зависящий от стойкости режущей части;

Kvж=1,00 - коэффициент зависящий от наличия СОЖ.

![]()

![]() (черновой проход);

(черновой проход);

![]() (чистовой проход).

(чистовой проход).

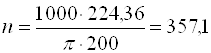

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

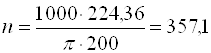

• черновой проход:  мин-1,

мин-1,

принимаем ![]() мин-1;

мин-1;

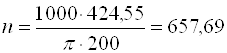

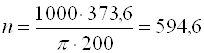

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

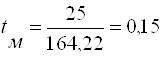

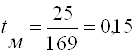

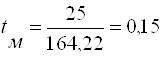

Определяем машинное время [10]:  ; Lр.х.=25 мм;

; Lр.х.=25 мм;

мин.

мин.

• черновой проход  мин;

мин;

• черновой проход  мин;

мин;

Переход №2. Подрезать торец поверхность 2.

Режущий инструмент см. переход №1.

Принимаем глубину резания [10]:

• черновой проход: t=2,00 мм;

• чистовой проход: t=0,5 мм.

Определяем подачу [10]:

![]() ,

,

• черновой проход: Sтаб=0,43 мм/мин,

![]()

![]()

• чистовой проход: Sтаб=0,28 мм/мин,

![]()

![]()

Определяем скорость резания [10]:

![]()

• черновой проход: ![]()

![]()

![]() ;

;

• чистовой проход: ![]()

![]()

![]() ;

;

Определяем частоту вращения пшинделя[10]:

, [мин-1],

, [мин-1],

• черновой проход:  мин-1,

мин-1,

принимаем ![]() мин-1;

мин-1;

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

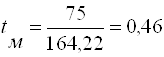

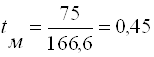

Определяем машинное время [10]:  ; Lр.х.=75 мм;

; Lр.х.=75 мм;

мин.

мин.

• черновой проход  мин;

мин;

• черновой проход  мин.

мин.

Полученные данные сведем в таблицу 2.

Таблица 2

| Элементы режимов резания | Стадия обработки | ||||

| Черновая | Чистовая | ||||

| Переход №1 | Переход №2 | Переход №3 | Переход №1 | Переход №2 | |

| Глубина резания, мм | 38 | 2,00 | 2,00 | 0.7 | 0,5 |

| Табличная подача, мм/об | 0,30 | 0,43 | 0,43 | 0,25 | 0,28 |

| Принятая подача, мм/об | 0,25 | 0,46 | 0,46 | 0,25 | 0,28 |

| Табличная скорость резания, м/мин | 20,0 | 185 | 185 | 350 | 308 |

| Принятая скорость резания, м/мин | 13,44 | 224,36 | 224,36 | 424,55 | 373,6 |

| Частота оборотов шпинделя, мин'1 | 87 | 357 | 357 | 676 | 595 |

| Минутная подача, мм/мин | 21,75 | 164,22 | 164,22 | 169 | 166,6 |

| Машинное время, мин | 1,75 | 0,15 | 0,46 | 0,15 | 0,45 |

Установ Б.

Переход №l. Рассверлить поверхность 4 диаметром 50

мм.

Исходные данные:

- сверло выбираем по ГОСТ 10903-77;

- материал режущий части: Р6М5;

- форма заточки инструмента: нормальная.

Принимаем глубину резания t=22 мм [10].

Определяем подачу [10]: ![]() ,

,

Sтаб=0,50 мм/об – подача табличная;

![]()

![]()

Определяем скорость резания [10]:

![]()

где ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем ![]() мин-1;

мин-1;

Определяем минутную подачу: ![]() ;

;

![]() мм/мин.

мм/мин.

Определяем машинное время:  ; Lр.х.=22 мм;

; Lр.х.=22 мм;

мин.

мин.

Определяем силу резания:  , [Н],

, [Н],

где Ртаб = 6140 Н;

Кр= 0,84;

Н.

Н.

Определяем мощность резания:  , [кВт],

, [кВт],

где Nтаб=4,11 кВт;

КN= 0,84;

кВт.

кВт.

Сверлить отверстие поверхность 4 диаметром 50 мм.

Исходные данные см. выше.

Принимаем глубину резания t=38 мм [10].

Определяем подачу: ![]() ,

,

Sтаб=0,30 мм/об,

![]()

![]()

Определяем скорость резания [10]:

![]()

![]()

![]()

![]() ;

;

Определяем частоту вращения пшинделя[10]:

, [мин-1],

, [мин-1],

мин-1,

мин-1,

принимаем ![]() мин-1;

мин-1;

Определяем минутную подачу [10]:

![]() ;

;

![]() мм/мин.

мм/мин.

Определяем машинное время [10]:  ; Lр.х.=38 мм;

; Lр.х.=38 мм;

мин.

мин.

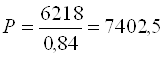

Определяем силу резания:  , [Н],

, [Н],

где Ртаб = 6218 Н;

Кр= 0,84;

Н.

Н.

Определяем мощность резания:  , [кВт],

, [кВт],

где Nтаб=1,45 кВт;

КN= 0,84;

кВт.

кВт.

Переход №2. Подрезать торец поверхность 9 [10].

Исходные данные:

• резец проходной;

• материал режущей части: Т15К6;

• сечение державки: 25х25 мм;

• геометрия резца:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

• стойкость резца: Т=30 мин;

• форма пластины: неправильная треугольная;

• способ крепления: клин-прихватом;

• форма передней поверхности: плоская с фаской.

Определяем глубину резания:

• черновой проход: t=l,7 мм;

• чистовой проход: t=0,8 мм.

Определяем подачу: ![]() ,

,

Sтаб=0,43 мм/об - подача табличная черновая;

![]()

где

![]() - коэффициент зависящий от материала режущей части;

- коэффициент зависящий от материала режущей части;

![]() - коэффициент зависящий от способа крепления,

- коэффициент зависящий от способа крепления,

![]() - коэффициент зависящий от размера сечения державки;

- коэффициент зависящий от размера сечения державки;

![]() - коэффициент зависящий от прочности режущей части;

- коэффициент зависящий от прочности режущей части;

![]() - коэффициент зависящий от механическихсвойств обрабатываемого материала;

- коэффициент зависящий от механическихсвойств обрабатываемого материала;

![]() - коэффициент зависящий от схемы установки заготовки;

- коэффициент зависящий от схемы установки заготовки;

![]() - коэффициент зависящий от состояния поверхности заготовки;

- коэффициент зависящий от состояния поверхности заготовки;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

![]() - коэффициент зависящий от жесткости станка.

- коэффициент зависящий от жесткости станка.

![]()

- черновой проход: Sтаб= 0,22 мм/об;

![]()

- чистовой проход: Sтаб= 0,12 мм/об;

![]()

![]()

Определяем скорость резания [10]:

![]()

![]()

Kvи=1,05 - коэффициент зависящий от материала режущей части;

Kvc=1,00 - коэффициент зависящий от группы обрабатываемого материала;

Kvo=1,00 - коэффициент зависящий от вида обработки;

Kvj=0,75 - коэффициент зависящий от жесткости станка;

Kvм=1,10 - коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

KvT=1,00 - коэффициент зависящий от стойкости режущей части;

Kvж=1,00 - коэффициент зависящий от наличия СОЖ.

![]()

• черновой проход: Vтаб= 241 м/мин;

![]()

![]() ;

;

• чистовой проход: Vтаб= 430 м/мин;

![]()

![]() .

.

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

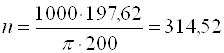

• черновой проход:  мин-1,

мин-1,

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

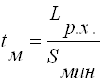

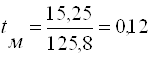

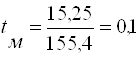

Определяем машинное время [10]:  ; Lр.х.=15,25 мм;

; Lр.х.=15,25 мм;

• черновой проход  мин;

мин;

• черновой проход  мин.

мин.

Переход №3. Подрезать торец поверхность 8 [10].

Исходные данные:

• резец проходной;

• материал режущей части: Tl5K6;

• сечение державки: 25х25 мм;

• геометрия резца:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

• стойкость резца: Т=30 мин;

• форма пластины: неправильная треугольная;

• способ крепления: клин-прихватом;

• форма передней поверхности: плоская с фаской. Определяем глубину резания:

• черновой проход: t=l,6 мм;

• чистовой проход: t==0,4 мм.

Определяем подачу: ![]() ,

,

![]()

где

![]() - коэффициент зависящий от материала режущей части;

- коэффициент зависящий от материала режущей части;

![]() - коэффициент зависящий от способа крепления,

- коэффициент зависящий от способа крепления,

![]() - коэффициент зависящий от размера сечения державки;

- коэффициент зависящий от размера сечения державки;

![]() - коэффициент зависящий от прочности режущей части;

- коэффициент зависящий от прочности режущей части;

![]() - коэффициент зависящий от механических свойств обрабатываемого материала;

- коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от схемы установки заготовки;

- коэффициент зависящий от схемы установки заготовки;

![]() - коэффициент зависящий от состояния поверхности заготовки;

- коэффициент зависящий от состояния поверхности заготовки;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

![]() - коэффициент зависящий от жесткости станка.

- коэффициент зависящий от жесткости станка.

![]()

- черновой проход: Sтаб= 0,26 мм/об;

![]()

- чистовой проход: Sтаб= 0,28 мм/об;

![]()

![]()

Определяем скорость резания [10]:

![]()

![]()

Kvи=1,05 - коэффициент зависящий от материала режущей части;

Kvc=1,00 - коэффициент зависящий от группы обрабатываемого материала;

Kvo=1,00 - коэффициент зависящий от вида обработки;

Kvj=0,75 - коэффициент зависящий от жесткости станка;

Kvм=1,10 - коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

KvT=1,00 - коэффициент зависящий от стойкости режущей части;

Kvж=1,00 - коэффициент зависящий от наличия СОЖ.

![]()

• черновой проход: Vтаб= 241 м/мин;

![]()

![]() ;

;

• чистовой проход: Vтаб= 348 м/мин;

![]()

![]() .

.

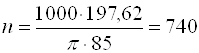

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

• черновой проход:  мин-1,

мин-1,

принимаем ![]() мин-1

мин-1

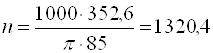

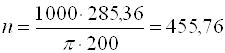

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

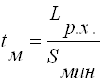

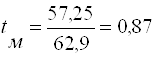

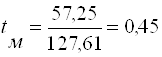

Определяем машинное время [10]:  ; Lр.х.=57,25 мм;

; Lр.х.=57,25 мм;

• черновой проход  мин;

мин;

• черновой проход  мин.

мин.

Переход №4. Точить поверхность 6 диаметр 85 мм [10].

Исходные данные:

• резец проходной;

• материал режущей части: Tl 5K6;

• сечение державки: 25х25 мм;

• геометрия резца:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

• стойкость резца: Т=30 мин;

• форма пластины: неправильная треугольная;

• способ крепления: клин-прихватом;

• форма передней поверхности: плоская с фаской.

Определяем глубину резания:

• черновой проход: t=l,6 мм;

• чистовой проход: t=0,4 мм.

Определяем подачу: ![]() ,

,

![]()

где

![]() - коэффициент зависящий от материала режущей части;

- коэффициент зависящий от материала режущей части;

![]() - коэффициент зависящий от способа крепления,

- коэффициент зависящий от способа крепления,

![]() - коэффициент зависящий от размера сечения державки;

- коэффициент зависящий от размера сечения державки;

![]() - коэффициент зависящий от прочности режущей части;

- коэффициент зависящий от прочности режущей части;

![]() - коэффициент зависящий от механических свойств обрабатываемого материала;

- коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от схемы установки заготовки;

- коэффициент зависящий от схемы установки заготовки;

![]() - коэффициент зависящий от состояния поверхности заготовки;

- коэффициент зависящий от состояния поверхности заготовки;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

![]() - коэффициент зависящий от жесткости станка.

- коэффициент зависящий от жесткости станка.

![]()

- черновой проход: Sтаб= 0,26 мм/об;

![]()

- чистовой проход: Sтаб= 0,12 мм/об;

![]()

![]()

Определяем скорость резания [10]:

![]()

![]()

Kvи=1,05 - коэффициент зависящий от материала режущей части;

Kvc=1,00 - коэффициент зависящий от группы обрабатываемого материала;

Kvo=1,00 - коэффициент зависящий от вида обработки;

Kvj=0,75 - коэффициент зависящий от жесткости станка;

Kvм=1,10 - коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

KvT=1,00 - коэффициент зависящий от стойкости режущей части;

Kvж=1,00 - коэффициент зависящий от наличия СОЖ.

![]()

• черновой проход: Vтаб= 241 м/мин;

![]()

![]() ;

;

• чистовой проход: Vтаб= 430 м/мин;

![]()

![]() .

.

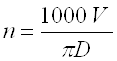

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

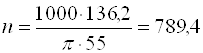

• черновой проход:  мин-1,

мин-1,

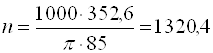

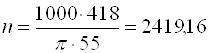

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

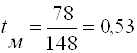

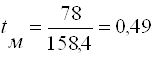

Определяем машинное время [10]:  ; Lр.х.=78 мм;

; Lр.х.=78 мм;

• черновой проход  мин;

мин;

• черновой проход  мин.

мин.

Переход №5. Расточить отверстие поверхность 4 [10].

Исходные данные:

• режущий инструмент: резец проходной;

• материал режущей части: ВК6;

• способ крепления: качающимся элементом;

• сечение державки: круглая диаметром 26 мм;

• геометрия резца: ![]()

![]()

![]()

• стойкость резца: Т=30 мин.

Принимаем глубину резания:

• черновой проход: t=l,7 мм;

• чистовой проход: t=0,6 мм.

Определяем подачу: ![]() ,

,

![]()

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

- черновой проход: Sтаб= 0,65 мм/об;

![]()

- чистовой проход: Sтаб= 0,30 мм/об;

![]()

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем скорость резания:

![]()

![]()

Kvи=0,95 - коэффициент зависящий от материала режущей части;

Kvc=1,00 - коэффициент зависящий от группы обрабатываемого материала;

Kvo=1,00 - коэффициент зависящий от вида обработки;

Kvj=0,75 - коэффициент зависящий от жесткости станка;

Kvм=1,10 - коэффициент зависящий от механических свойств обрабатываемого материала;

![]() - коэффициент зависящий от геометрических параметров резца;

- коэффициент зависящий от геометрических параметров резца;

KvT=1,00 - коэффициент зависящий от стойкости режущей части;

Kvж=1,00 - коэффициент зависящий от наличия СОЖ.

![]()

• черновой проход: Vтаб= 124 м/мин;

![]()

![]() ;

;

• чистовой проход: Vтаб= 380 м/мин;

![]()

![]() .

.

Определяем частоту оборотов шпинделя [10]

, [мин-1],

, [мин-1],

• черновой проход:  мин-1,

мин-1,

принимаем ![]() мин-1

мин-1

• чистовой проход:  мин-1,

мин-1,

принимаем ![]() мин-1.

мин-1.

Определяем минутную подачу [10]:

![]() ;

;

• черновой проход ![]() мм/мин;

мм/мин;

• чистовой проход ![]() мм/мин.

мм/мин.

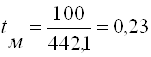

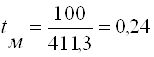

Определяем машинное время [10]:  ; Lр.х.=100 мм;

; Lр.х.=100 мм;

• черновой проход  мин;

мин;

• черновой проход  мин.

мин.

Переход №6. Прорезать канавку поверхность 10 [10].

Исходные данные:

• режущий инструмент: резец канавочный;

• материал режущей части: Т14К8;

• способ крепления пластины: пайкой;

• ширина резца: 5 мм;

• стойкость инструмента: Т=45 мин.

Глубину резания принимаем равной: t=0,75 мм. Определяем подачу:

![]() ,

,

![]()

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Sтаб= 0,65 мм/об;

![]()

Определяем скорость резания: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() .

.

![]()

Vтаб= 139 м/мин;

![]()

![]() ;

;

Определяем частоту вращения шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем ![]() мин-1

мин-1

Определяем минутную подачу [10]:

![]() ;

;

![]() мм/мин;

мм/мин;

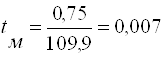

Определяем машинное время [10]:  ; Lр.х.=0,75 мм;

; Lр.х.=0,75 мм;

мин.

мин.

Переход №7. Прорезать канавку поверхность 5 [10].

Исходные данные:

• режущий инструмент: резец канавочный;

• материал режущей части: Т14К8;

• способ крепления пластины: пайкой;

• ширина резца: 2,8 мм;

• стойкость инструмента: Т=45 мин.

Глубину резания принимаем равной: t=2,00 мм. Определяем подачу:

![]() ,

,

![]()

где

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Sтаб= 0,09 мм/об;

![]()

Определяем скорость резания: ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() .

.

![]()

Vтаб= 168 м/мин;

![]()

![]() ;

;

Определяем частоту вращения шпинделя [10]

, [мин-1],

, [мин-1],

мин-1, принимаем

мин-1, принимаем ![]() мин-1

мин-1

Определяем минутную подачу [10]:

![]() ;

;

![]() мм/мин;

мм/мин;

Определяем машинное время [10]:  ; Lр.х.=2,00 мм;

; Lр.х.=2,00 мм;

мин.

мин.

Полученные режимы резания сводим в таблицы 3,4,5.

Таблица 3

| Элементы режимов резания | Стадия обработки | ||||

| Черновая | Чистовая | ||||

| Переход №1 | Переход №2 | Переход №3 | Переход №2 | Переход №3 | |

| Глубина резания, мм | 38 | 1,7 | 1,6 | 0,8 | 0,4 |

| Табличная подача, мм/об | 0,30 | 0,22 | 0,26 | 0,12 | 0,28 |

| Принятая подача, мм/об | 0,25 | 0,17 | 0,2 | 0,12 | 0,28 |

| Табличная скорость резания,м/мин | 20,0 | 241 | 241 | 430 | 348 |

| Принятая скорость резания,м/мин | 13,44 | 197,62 | 197,62 | 352,6 | 285,36 |

| Частота оборотов шпинделя, мин-1 | 87 | 740 | 315 | 1320 | 455,76 |

| Минутная подача, мм/мин | 21,75 | 125,8 | 62,9 | 158,4 | 127,61 |

| Машинное время, мин | 1,75 | 0,12 | 0,87 | 0,1 | 0,45 |

Таблица 4

| Элементы режимов резания | Стадия обработки | ||||

| Черновая | Чистовая | ||||

| Переход №1 | Переход №2 | Переход №2 | Переход №3 | ||

| Глубина резания, мм | 1,6 | 1,7 | 0,8 | 0,6 | |

| Табличная подача, мм/об | 0,28 | 0,65 | 0,12 | 0,30 | |

| Принятая подача, мм/об | 0,2 | 0,56 | 0,12 | 0,17 | |

| Табличная скорость резания, м/мин | 241 | 124 | 430 | 380 | |

| Принятая скорость резания, м/мин | 197,62 | 136,4 | 352,6 | 418 | |

| Частота оборотов шпинделя, мин-1 | 740 | 789 | 1320 | 2419 | |

| Минутная подача, мм/мин | 148 | 442,1 | 158,4 | 411,3 | |

| Машинное время, мин | 0,53 | 0,23 | 0,49 | 0,24 | |

Таблица 5

| Элементы режимов резания | Стадия обработки | |

| Черновая | ||

| Переход №1 | Переход №2 | |

| Глубина резания, мм | 0,75 | 2,00 |

| Табличная подача, мм/об | 0,14 | 0,09 |

| Принятая подача, мм/об | 0,16 | 0,10 |

| Табличная скорость резания, м/мин | 139 | 168 |

| Принятая скорость резания, м/мин | 183,5 | 221,8 |

| Частота оборотов шпинделя, мин-1 | 687 | 831 |

| Минутная подача, мм/мин | 109,9 | 83,1 |

| Машинное время, мин | 0,007 | 0,02 |

Операция №030. Токарная с ЧПУ [9].

Резцы оснащены пластинами из композита 01.

Уставов А.

Переход №1. Подрезать торец поверхность 2.

Переход № 2. Расточить отверстие поверхность 1.

Режимы резания установа А сведены в табл. 6.

Таблица 6

| Элементы режимов резания | Стадия обработки | ||

| Чистовая | Отделочная | ||

| Переход №1 | Переход №2 | Переход №1 | |

| Глубина резания, мм | 0,15 | 0,10 | 0,05 |

| Принятая подача, мм/об | 0,20 | 0,05 | 0,05 |

| Принятая скорость резания, м/мин | 150 | 180 | 180 |

| Частота оборотов шпинделя, мин-1 | 239 | 1042 | 286 |

| Минутная подача, мм/мин | 47,8 | 52,1 | 14,3 |

| Машинное время, мин | 1,5 | 1,9 | 5,07 |

Уставов Б.

Переход № 1. Обточить контур образованный поверхностями 4,3,5.

Режимы резания установа Б сведены в табл. 7.

Таблица 7| Элементы режимов резания | Стадия обработки | |||||

| Чистовая | Отделочная | |||||

| Переход №1 | Переход №2 | Переход №3 | Переход №1 | Переход №2 | Переход №3 | |

| Глубина резания, мм | 0,15 | 0,15 | 0,15 | 0,05 | 0,10 | 0,05 |

| Принятая подача, мм/об | 0,20 | 0,20 | 0,20 | 0,05 | 0,05 | 0,05 |

| Принятая скорость резания, м/мин | 150 | 150 | 150 | 180 | 180 | 180 |

| Частота оборотов шпинделя, мин-1 | 239 | 562 | 562 | 286 | 674 | 674 |

| Минутная подача, мм/мин | 47,8 | 112,4 | 112,4 | 14,3 | 34,2 | 34,2 |

| Машинное время, мин | 1,2 | 0,56 | 0,13 | 4,02 | 2,12 | 0,44 |

Похожие работы

... места, оборудования и выполняемых технологических операций Обработка детали ''вставка нижняя'' производится на производственном участке по изготовлению штампов для холодной объемной штамповки. Таблица 3.1.1 Описание технологического процесса и оборудование производственного участка N оп Наименование операции Наименование оборудования Работы, выполняемые на этом оборудовании 05 ...

0 комментариев