Навигация

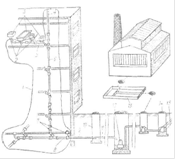

Сушилка СГ-300 – предназначена для автоматической загрузки, нагрева и подсушки гранулированного полиэтилена

1. Сушилка СГ-300 – предназначена для автоматической загрузки, нагрева и подсушки гранулированного полиэтилена.

¾ Температура нагрева воздуха, ºС 50-160

¾ Производительность, кг/час 300

¾ Емкость бункера загрузчика, м3, не менее 0,15

¾ Емкость бункера устройства нагрева гранул, м3, не менее 0,15

¾ Высота подачи материала, м 6

¾ Длина транспортного трубопровода, м, не более 10

¾ Установленная мощность, кВт 14

¾ Мощность нагревателей, кВт 12

¾ Габаритные размеры бункера загрузчика, мм не более:

длина 950

ширина 600

высота 905

¾ Габаритные размеры устройства нагрева гранул

с циклоном загрузчика, мм не более: длина 1050

ширина 720

высота 1670

¾ Масса, кг 300

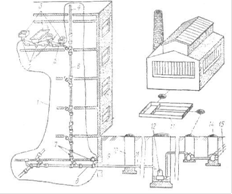

2. Пресс червячный (экструдер) ЧП 125 х 25:

¾ Диаметр червяка, мм 125

¾ Отношение рабочей длины червяка к его диаметру 25

¾ Производительность пресса, кг/час не более 500

¾ Число обогреваемых зон корпуса 4

¾ Частота вращения червяка, об/мин 12-117

¾ Общая мощность электронагревателей, кВт 35

¾ Габаритные размеры, мм длина 4660

ширина 3700

высота 1800

¾ Масса, кг 4400

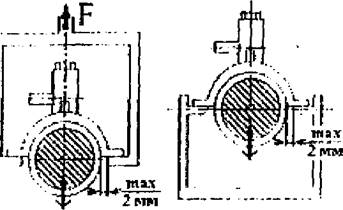

3. Головка трубная:

¾ Количество зон обогрева 3

¾ Максимальная температура нагрева корпуса головки, ºС 250

¾ Габаритные размеры, мм 1090 х 910 х 1280

¾ Масса, кг 620

4. Ванна охлаждения водяная (2 шт):

¾ Габаритные размеры, мм 6320 х 820 х 1250

¾ Масса, кг 770

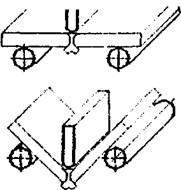

5. Машина тянущая:

¾ Скорость протягивания, м/мин не более 13

¾ Тип тянущего устройства роликовое с резиновыми траками

¾ Усилие сжатия траков, кгс 1000

¾ Габаритные размеры, мм 3065 х 1844 х 2200

¾ Масса, кг 2400

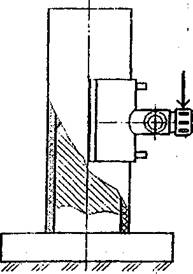

6. Машина для резки труб:

¾ Тип отрезного устройства маятниковый

¾ Режущий инструмент пила дисковая (Ø 500 мм)

¾ Номинальная частота вращения пилы, об/мин 1500

¾ Привод каретки пневматический

¾ Габаритные размеры, мм 2675 х 920 х 1600

¾ Масса, кг 540

7. Измельчитель пластмасс роторный УИ. предназначен для измельчения отходов термопластов до размеров, пригодных для дальнейшей переработки.

¾ Максимальные размеры пустотелых отходов, мм 200´150´100

¾ Производительность, кг/час 50 – 150

¾ Получаемая измельченная фракция, мм не более 6

¾ Частота вращения ротора, об/мин 1450

¾ Мощность привода, кВт 3

¾ Габаритные размеры, мм 1050х750х1300

¾ Масса, кг 230

1.7 Технологические расчеты

1.7.1 Расчеты удельных норм расхода сырья и вспомогательных материалов

Норма расхода - это максимально допустимое плановое количество сырья и материалов на производство единицы продукции установленного качества в соответствии с уровнем развития техники, технологии и организации производства.

Типовая структура нормы расхода пластических масс в основном производстве продукции из них имеет следующий вид;

Hp = mo + mто + mтп ,

где mo - чистая масса готовой продукции из пластмасса (без арматуры);

mто - масса технологических отходов;

mтп - масса технологических потерь.

Технологические отходы представляют собой остатки исходного сырья (смолы, пластмассы), некондиционные изделия, литники, грот и т.д., образовавшиеся в процессе производства продукции и частичного или полностью утратившие свое качество.

В зависимости от способа переработки и от вида готовой продукции норма расхода сырья может быть выражена в граммах на одну штуку, килограммах на тысячу штук изделий (литье под давлением, горячее прессование, выдувное формование); в килограммах на один noгонный метр или на тысячу погонных метров, в килограммах на одну тонну (экструзия листов, труб); в килограммах на один квадратный метр или на тысячу квадратных метров (экструзия пленок) и т.д.

Норма расхода сырья на производство единицы продукции из пластмасс рассчитывается по следующей формуле:

Hp =Кр × mo ,

где Кр - нормативно составляющие расходного коэффициента по стадиям технологического процесса;

Нр - количество стадий технологического процесса.

Нормативные коэффициенты и их структурные составляющие определяются в безразмерных величинах [22].

Определение расходных норм при производстве труб.

Определить нормы расхода полиэтилена на производство труб размером 110 x 6,3 на 1п.м.(в кг), получаемых экструзионным способом. Определяем массу трубы, исходя из плотности полиэтилена, равной 952 кг/м3 (0,952 г/см3). Фактическая масса 1п.м.трубы , кг равна 2,09 кг.

Определяем нормативные расходные коэффициенты:

К1= 0,0035 (невозвратные потери, кг)

К2= 0,0045 (неиспользуемые отходы, кг)

К3 = 0,035 (используемые отходы, кг)

К4 = 0,022 (содержание КОС, кг)

К5 = 0,002 (потери при подготовке, кг).

Суммарный расходный коэффициент равен:

К = К1 + К2 + К3 + К4 + К5 = 1,067

Норма расхода полиэтилена составляет: Нр = К × mo

Размер труб: 110 x 6,0

Норма расхода ПЭ (кг)

Нр = 1,067 • 2,09 = 2,23

Расходные нормы сырья при производстве труб приведена в табл.5

Таблица 5

Расходные нормы сырья при производстве труб

| Обозна-чение труб по ГОСТ Р5О838 -95 | Факти- ческая масса 1 и. м. трубы, кг | Технологические отходы и потери | Суммарный расходный коэфф. K=K1+K2++K3+K4+K5 | Норма расхода ПЭна 1пм трубы, кг | ||||

| Невозвра тные потери, кг K1=0,0035 | Неисполь зуемые отходы, кг К2=0,0045 | Используемые отходы, кг К3=0,035 | Использо вание КОС, Кг К4=0,022 | Потери при подготов ке, кг К3=0,002 | ||||

| 110x6,3 | 2,09 | 0,0073 | 0,0094 | 0,0732 | 0,0459 | 0,0042 | 1,067 | 2,23 |

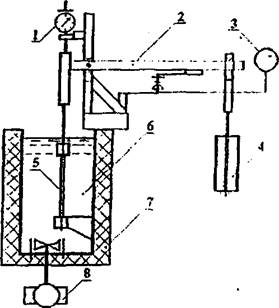

Производительность одношнекового экструдера.

Рассчитывается по формуле:

Q=6 × 10-2 × k × rн× m × u × n , кг/час

где k – коэффициент заполнения шнека (0,7),

rн – насыпная масса гранул (0,6 г/см3),

m – число заходов шнека (1),

u – объем спирального канала, образованного поверхностями цилиндра

и шнека, м3,

n – частота вращения шнека, об/мин.

u = p × h × ( D – h ) × ( t – l ), см3,

где h – глубина нарезки шнека (0,5 см),

D – диаметр червяка (12,5 см),

t – шаг нарезки (12,5 см),

l – ширина гребня витка (0,6 см).

u = 3,14 × 0,5 × (12,5-0,5) × (12,5-0,6) = 224 см3,

Q = 6 × 10-2 ×0,7 × 0,6 × 1 × 224 × 50 = 282,24 кг/час.

Похожие работы

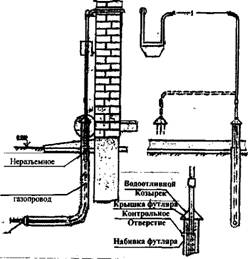

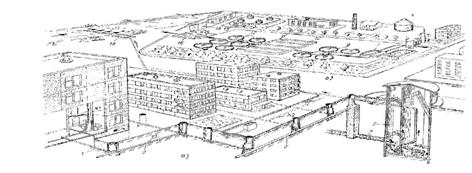

... , или, другими словами, устройство настенных вводов. Правда, возможность устройства настенных вводов в большой степени зависит от грунтовых условий. Преимущество вводов газопроводов из полиэтиленовых труб заключается в исключении риска разрушения стальных участков от действия электрохимической коррозии. К недостаткам можно отнести опасность механических повреждений и повреждений от теплового ...

... в ваннах используется фильтрованная вода. В зимний период температура воды не должна опускаться ниже 15°С, а в летний период температура воды в ваннах должна быть не выше 30°С. В процессе производства ПЭ труб технологические сточные сбрасываются во внутренние сети промплощадки ОАО «Химволокно». После проведенного анализа сточных вод выявлено: -рН вода -8,5 -сухой остаток -263,2 - ...

... за счёт чего был получен экономический эффект на сумму 71 млн. р. и 152 млн. р. соответственно. Для дальнейшей экономии энергоресурсов в УП «Карлиновгаз» я предлагаю введение следующих мероприятий: - Разработка проекта по реконструкции котлоагрегата, в результате чего предприятие сможет достичь снижения расхода тепло- и электроэнергии на производственные нужды. - Внедрение системы GPS- ...

... из стали. Ультразвуковой расходометр-счетчик для безнапорного потока жидкости "Взлет РСЛ" Ультразвуковой расходомер-счетчик "Взлет РСЛ" предназначен для измерения объемного расхода, объема, уровня различных жидкостей (в том числе сточных вод) в безнапорных трубопроводах и открытых каналах. Может применяться в технологических процессах промышленных предприятий, на очистных сооружениях, ...

0 комментариев