Навигация

Определение размеров рабочего здания и силосного корпуса в плане

2.3 Определение размеров рабочего здания и силосного корпуса в плане

После размещения по этажам технологического и транспортного оборудования определяют длину и ширину этажей. Размеры здания в плане определяют по диктующему этажу, которым, как правило, является этаж зерноочистительных машин.

Окончательное определение размеров рабочего здания в плане производят с учетом размещения зерносушилки (если она установлена в рабочем здании), принятого размера строительной сетки, а также увязки здания с силосными корпусами и приемно-отпускными устройствами.

В данном случае ширину и длину рабочего здания диктует этаж оперативных бункеров. Согласно расчетам принимаем сетку бункеров 3×6 при размере бункера 3×3 м. С учетом лестничной клетки и лифта длина рабочего здания 21м., ширина – 9 м. Размер силосного корпуса с квадратными силосами 4×4 м. и сеткой 4×11 составит в длину 44м., в ширину 16м. Общая длина рабочего здания, с расположенной рядом зерносушилкой, и силосными корпусами составит 122м.

2.4 Определение высот этажей рабочего здания и силосного корпуса

Высота этажей рабочего здания (силосного корпуса) должна быть достаточной для монтажа и обслуживания оборудования, размещаемого на этаже, и, кроме того, должна обеспечивать нормальную подачу зерна на машины и выгрузку из них. Строительными нормами предусмотрена минимальная высота помещений в 3600 мм при высоте выступающих конструкций 2400 мм. Высоты этажей должны быть кратными 1,2 м.

Высота этажа слагается из высоты оборудования, величины проекции диктующей самотечной трубы на вертикальную плоскость, суммы высот на установку деталей самотечного зернопровода (секторов, клапанов, задвижек, вводов и т.д.) и монтажной высоты.

Диктующий самотек характеризуется наибольшей расчетной длиной и наибольшим углом наклона к горизонтальной плоскости.

Угол наклона самотечной трубы для большинства культур принимают 360, для сырого и засоренного зерна увеличивают до 450.

Высоты, необходимые для монтажа и обслуживания оборудования, определяются для каждого вида машины индивидуально; при разработке проекта они могут быть приняты равными 500 – 600 мм. Высоту этажей рабочего здания и силосного корпуса рассчитывают по диктующей для каждого этажа самотечной трубе. Величина этажа складывается из высоты оборудования, величины проекции диктующей самотечной трубы (подающей или принимающей зерно), суммы высот на установку деталей трубы и монтажной высоты.

Высоту этажа надвесовых бункеров определяют в зависимости от их вместимости, обеспечивающей нормальную работу весов. Высоту надвесового бункера при установке ковшовых весов определяют по формуле:

![]() (2.1)

(2.1)

где φ – коэффициент, учитывающий необходимость обеспечения нормальной работы весов; для весов грузоподъемностью до 20 т включительно равен 1,5;

Ев – грузоподъемность весов, т;

ψ – коэффициент использования объема бункера, ψ =0,25 ... 0,45;

γ – натура зерна т/м3; А и В – размеры бункера в плане, м.

![]() м.

м.

С учетом заглубления этажа башмаков норий на 1,2 м. высота рабочего здания составила 57,6 м. Высота силосного корпуса составила 39,6 м. (этаж подсилосных конвейеров – 6,0 м., высота силоса – 30 м., этаж надсилосных конвейеров – 3,6 м.).

3 Проектирование технологического процесса элеватора как поточно-производственной системы

3.1 Разработка технологической схемы движения зерна и отходов

Рабочая схема движения зерна на элеваторе — это развернутая принципиальная схема с изображением всех позиций схемы, указанием нумераций позиций, технической характеристики оборудования и емкостей, решением взаимной увязки оборудования и емкостей, с приведением таблицы ходов норий.

При эксплуатации рабочая схема движения зерна на элеваторе позволяет грамотно вести технологический процесс обработки зерна, давая возможность наиболее рационально организовать производственные маршруты при максимальной эффективности процесса в целом.

Схема выполняется без масштаба. Величина изображаемых позиций определяется индивидуально с учетом насыщенности схемы позициями. В изображении оборудования следует отображать его технологическую схему, не допускать излишеств, учитывать относительные (по отношению друг к другу) размеры. Ее строят по принципу последовательной обработки зерна в потоке от момента его приемки до загрузки в силоса на хранение. Технологическая схема на всех этапах должна включать количественно-качественный учет. Степень гибкости схемы должна позволять выполнять одновременно все виды операций, предусмотренные заданием по перемещению зерна.

Таблица ходов является вспомогательной и позволяет быстро и правильно определить норию, при помощи которой выполняется данная операция. Число заполненных клеток принятыми условными обозначениями характеризует наличие возможных маршрутов движения зерна и гибкость принятой схемы.

3.2 Описание схемы движения зерна на элеваторе

В данном элеваторе зерно принимается с автомобильного и железнодорожного транспорта, а отпускается на воду (море). Технологическая схема предусматривает возможность очиcтки (на сепараторе А1-БИС-100) и сушки (на зерносушилке ДСП-32от) поступающего зерна. Хранение зерна осуществляется в двух силосных корпусах с расчетной вместимостью 14740 т. каждый. Возможность выполнения нориями тех или иных операций приведена в таблице 3.1.

Автомобили разгружаются на автомобилеразгрузчике, и по ленточному транспортеру 2.1 зерно поступает на норию 1.1 или 1.2. Зерно, отгружаемое из вагонов, по транспортеру 2.2 подается в те же нории. Поступившее зерно поднимается на самую верхнюю точку и взвешивается на автоматических весах 6.1 и 6.2 соответственно. Нория 1.1 при помощи поворотного круга может подать зерно на сушку (зерносушилку 5), очистку (сепаратор 3), хранение в силосный корпус 1 (конвейер 2.3 или 2.4), или отгрузку на воду (конвейер 2.11 или 2.12). Нория 1.2 может подать зерно на хранение в силкорпус 2 (конвейеры 2.5 и 2.6), отгрузку (конвейеры 2.11 и 2.12), очистку или сушку.

В случае подачи зерна на сушку оно после прохода через сушилку по ленточному транспортеру 2.13 подается на норию 1.3. В случае подачи зерна на очистку оно проходит через сепаратор 3. Очищенное зерно направляется на нории 1.1 или 1.2. Отделенная примесь попадает в сепаратор для контроля отходов. Аспирируемая легкая примесь и отходы с контрольного сепаратора направляются в бункер для хранения отходов.

Нория 1.3, после взвешивания на весах 6.3, может подавать зерно на хранение в 2 силосных корпуса (конвейеры 2.3, 2.4, 2.5, 2.6) или отгрузку на воду (конвейеры 2.11, 2.12).

Из силосных корпусов отгрузка производится по конвейерам 2.7, 2.8, 2.9 и 2.10. С конвейера 2.7 зерно может подаваться на нории 1.1 или 1.2. С конвейера 2.8 зерно может поступать на все три нории. С конвейеров 2.9 и 2.10 зерно может направляться на нории 1.2 или 1.3.

Отгрузка на воду (море) производится при помощи конвейеров 2.11 и 2.12.

Заключение

В представленном проекте портового элеватора рассчитали и подобрали оборудование для приемки зерна с автомобильного и железнодорожного транспорта, сушки, очистки, хранения и отгрузки на воду (море).

Определили габаритные размеры рабочего здания, которые составили в длину 21 м. и в ширину 9 м.

Согласно расчетам необходимое количество квадратных силосов составило 88 штук, которые размещены в двух силосных корпусах по 44 силоса в каждом. Наиболее подходящая сетка силосов в данном случае 4×11.

На первом листе формата А1 вычерчена схема движения зерна на элеваторе, описание которой приведено в пункте 3.2 пояснительной записки.

На втором листе формата А1 вычерчен продольный разрез элеватора (разрез АА на Рисунке 2.1 «Схема проектируемого элеватора») с размещенным в рабочем здании оборудованием.

На третьем листе формата А1 вычерчены поэтажные планы (разрезы) рабочего здания, а также поперечный разрез элеватора (разрез ББ на Рисунке 2.1 «Схема проектируемого элеватора») и приемных устройств с автомобильного и железнодорожного транспорта.

Библиографический список

1. Анисимова Л.В. Проектирование элеваторов с основами САПР. Учебное пособие. Барнаул, 1994 – 112 с.

2. Нормы технологического проектирования хлебоприемных предприятий и элеваторов. ВНТП-05-88 Минхлебопродуктов СССР / Утв. приказ №133 от 03.07.1989г. – М.: ЦНИИПРОМЗЕРНОПРОЕКТ, 1989.

3. Пунков С.П., Ким Л.В., Фейденгольд В.Б. Проектирование элеваторов и хлебоприемных предприятий с основами САПР: Учебник/ Под ред. С.П. Пункова. – Воронеж: Воронежский университет, 1996. – 284 с.

4. Фейденгольд В.Б. Эксплуатационная производительность технологических линий хлебоприемных предприятий и элеваторов. – М.: ЦНИИТЭИ хлебопродуктов, 1993. – 64 с.

5. Пунков С.П., Изгаев А.И. Справочное пособие по курсовому и дипломному проектированию элеваторов для студентов специальности 270100 «Технология хранения и переработки зерна».

6. Вобликов Е.М. Технология элеваторной промышленности. Учебное пособие. — Ростов н/Д: издательский центр «МарТ», 2001. — 192 с.

7. Мельник Б.Е., Лебедев В.Б., Винников Г.А. Технология приемки, хранения и переработки зерна.— М.: Агропромиздат, 1990. — 367 с: ил.— (Учебники и учеб. пособия для высш. учеб. заведений).

8. Леонова С. А. Методические указания к выполнению курсового проекта по технологии элеваторной промышленности.

Похожие работы

... и дешевыми для больных сахарным диабетом по сравнению с другими видами мармеладов, особенно импортными [ ]. 5 Мероприятия, направленные на увеличение сроков годности кондитерских изделий В соответствии с ГОСТ Р 51074-97 сроки хранения конфет и мармеладных изделий следующие: Конфеты: Глазированные шоколадной глазурью: - с корпусами из масс пралине, из сбивных масс завернутые 3 мес; - с ...

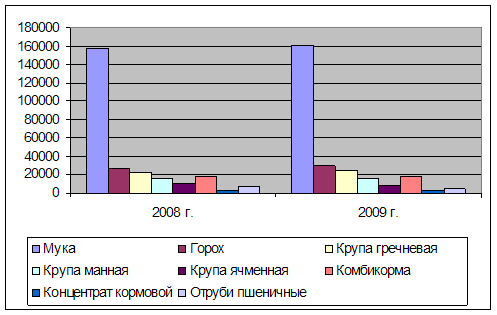

... макаронных изделий в полиэтиленовые пакеты весом 400 грамм. ООО «АБДУЛИНСКИЙ ЭЛЕВАТОР» является юридическим лицом и действует на основании Устава и законодательства Российской Федерации. Место нахождения: Оренбургская область, г. Абдулино, ул.Советская, 17. 2.2 Анализ динамики производства и реализации готовой продукции Объем производства и реализации продукции являются взаимозависимыми ...

... местные отсосы (предупреждение поступления вредных веществ в помещение путем их отсоса мокрыми пылеулавливающими устройствами); индивидуальной защиты (применение респираторов). Обслуживание оборудования для производства макарон характеризуется концентрацией внимания оператора следящего за выполнением различных процессов. Для снижение зрительных нагрузок применяется боковое естественное освещение ...

... экономики страны проектирования и создания подобных производств. 2. Расчет капитальных затрат и амортизации Согласно расчету, приведенному в технологической части, для производства ацетонил ацетоуксусного эфира потребуется следующее оборудование [60] (табл. 8.2.1.) Таблица 8.2.1.Требуемое оборудование Наименование аппарата Vа, дм3 Количество аппаратов Стоимость одного аппарата, ...

0 комментариев