Навигация

Определение баланса металла, величины отходов по операциям технологического процесса. Расчет технологической карты

3.2. Определение баланса металла, величины отходов по операциям технологического процесса. Расчет технологической карты

Известны коэффициенты потерь металла на каждой операции в процентах от запуска (табл. 11).

Таблица 11

Коэффициенты потерь металла

| Операции | Коэффициент потерь металла в % от запуска |

| Прессование | 7.71 |

| Разбраковка | 1 |

| Правка | 0.50 |

| Резка, вырезка образцов | 10.25 |

Тогда суммарный коэффициент потерь металла будет kS = 19.46%.. Отсюда запуск металла равен

З = Q×100%/(100 – kS), [3] (5)

где Q – выпуск металла, тонн/год.

З = 35000тонн/год×100%/(100% – 19.46%) = 4345.667 тонн/год.

Теперь легко определить потери металла и коэффициенты выхода годного для каждой операции. Результаты расчета приведены в табл. 12.

Таблица 12

Потери металла и коэффициенты выхода годного

| Операция | Потери металла, тонн/год | Коэффициент выхода годного в процентах |

| Прессование | 335.051 | 92.3 |

| Разбраковка | 43.457 | 98.9 |

| Правка | 21.728 | 99.5 |

| Резка, вырезка образцов | 445.431 | 88.7 |

| Итого | 845.667 | 80.5 |

Баланс металла равен

Б = Q×100%/KS , [3] (4)

где KS – суммарный коэффициент выхода годного, %.

Б = 3500тонн/год×100%/80.5% = 4347.826 тонн/год.

3.3. Температурно-скоростные условия деформации (прессования)

Характер течения алюминия и его сплавов имеет свои особенности, обусловленные природой и физическими свойствами этих сплавов.

Высокая адгезия прессуемых сплавов к материалу инструмент обусловливает значительные напряжения контактного трения, приближающиеся к величине максимального сдвигающего напряжения. Это вызывает большие различия между величинами сдвиговые деформаций в периферийных и центральных слоях заготовки и приводит к повышению неравномерности деформации.

Относительно невысокие температуры деформации алюминиевых сплавов позволяют обеспечить небольшие перепады температур нагрева заготовки и инструмента. Это в сочетании с высокими теплоемкостью и теплопроводностью прессуемых сплавов позволяет уменьшить градиент температурного поля по сечению и длине заготовки и таким образом снизить неравномерность деформации.

Прессование с рубашкой алюминия и его сплавов не удается, так как приварка металла к стенкам контейнера затрудняет удаление рубашки из контейнера.

Алюминиевые сплавы прессуют большей частью методом прямого истечения без смазки контейнера. Для того чтобы повысить выход годного и обеспечить равномерность свойств пресс-изделий, в некоторых случаях применяют метод обратного истечения, например, при прессовании прутков большого диаметра из круглых слитков.

Налипание металла на иглу и большие напряжения, возникающие в игле при полной прошивке прочных алюминиевых сплавов, а также образование, на внутренней поверхности прошитого слитка межкристаллических разрушений обусловливают необходимость образования полости в слитке предварительным сверлением.

Пластичность АМг6 очень высока. Температурный интервал горячего прессования сплава лежит в широких пределах от 250 до 500 °С. Повышение температуры способствует прилипанию сплава к инструменту и вызывает развитие дефектов поверхности пресс-изделий. Прессование сплавов на основе Al-Mg можно вести с очень большими скоростями (до 25 м/с). Скорость прессования для этой группы сплавов определяется не столько свойствами сплава, сколько техникой прессования и имеющимся оборудованием. Для проведения дальнейших расчетов были приняты скорость истечения, равная 0.047 м/с, и температура заготовки, равная 500°C.

3.4. Определение мощности технологического оборудования, его выбор, описание

Мощность технологического оборудования зависит от энергосиловых параметров процесса.

Наиболее универсальной методикой расчета энергосиловых параметров прессования является методика И.Л. Перлина, которая использует принцип суперпозиции: сила прессования Р является суммой составляющих, каждая из которых учитывает расход мощности на преодоление реактивных сил в определенном месте очага деформации :

P = Rм + Tкр + Tм + Tп , [3]

где Rм – составляющая усилия на преодоление мощности внутренних сил (на собственно деформацию), Н;

Tкр – составляющая усилия на преодоление напряжений трения на стенках контейнера, Н;

Tм – составляющая усилия на преодоление напряжений трения на поверхности матрицы или напряжений среза мертвой зоны, Н;

Tп – составляющая усилия на преодоление напряжений трения на калибрующем пояске матрицы, Н.

В формулу могут быть включены и другие слагаемые, учитывающие иные энергозатраты, например на преодоление противодавления, напряжений трения на поверхности пресс-шайбы и др. Следует отметить, что формулы были получены при использовании условия текучести Треска, при использовании условия текучести Мизеса коэффициенты в формулах могут оказаться несколько иными. Слагаемые формулы И.Л. Перлина находятся в зависимости от конфигурации очага деформации.

При прессовании круглого прутка из круглой заготовки эти слагаемые определяются следующим образом:

Rм = 0.8×Dк2×ssср×i/cos2(a/2); [3] (5)

Tкр = 0.5×p×yк×Dк×ss0×L; [3] (6)

Tм = 0.4×yм×Dк2×ssср×i/sin [3] (7)

Tп = 0.5×yп×d×ssк×l×lп , [3] (8)

где i = lnl - логарифмическая степень деформации;

L = Lср – 0.5×(Dк – d)/tga – длина распрессованного слитка за вычетом жесткой (мертвой) зоны, мм;

Lср = D2×Lc/ Dк2 – длина распрессованного слитка, мм;

Dк , D и Lc – диаметр контейнера, диаметр и длина слитка, мм;

a - угол обжимающей части пластической зоны, °.

Последний угол равен углу естественного истечения металла (60…65°) при полуугле образующей матрицы больше 60…65°, в том числе при плоской матрице, и равен полууглу наклона образующей матрицы к оси прессования, если последний полуугол меньше угла естественного истечения. Примем α = 60°.

Коэффициенты трения yк , yм , yп соответственно на контейнере, матрице и калибрующем пояске являются справочными данными. В случае прессования со смазкой yк = yм = yп = 0.25.

Особую трудность вызывает определение величины сопротивления деформации, поскольку кривые упрочнения при сверхвысоких значениях пенсии деформации, характерных для прессования, до сих пор не построены из-за отсутствия соответствующих методик. В связи с этим пользуются имеющимися зависимостями величины сопротивления деформации ss = ¦(e, x, q), где x – скорость деформации, q – температура, экстраполируя данные в область высоких степеней деформации.

Температурно-скоростные параметры процесса назначают, применяя результаты расчета энергосиловых параметров и тепловых полей с учетом прочности и пластичности металла, а большей частью используя рекомендации, полученные в практике прессования, то есть учитывая, что максимальная скорость истечения АМг6 при прессовании 25 м/с. Указанная скорость не приводит к перегреву металла из-за выделения тепла деформации и в то же время к захолаживанию слитка промышленных размеров и массы.

Из условия постоянства секундных объемов скорости истечения uuможно пересчитать на скорости прессования un по формуле

un = uu/l, [3] (9)

Степень деформации определяется по формуле

e = (l - 1)/l, [3] (10)

e = (24.096 – 1)/24.096 = 0.958.

Теперь по кривым упрочнения [4] при заданных x, q и e = 0 определяем ss0 = 20МПа. При рассчитанном значении степени деформации определяем ssk = 50МПа.

Значение среднего сопротивления деформации sср оценим, исходя из кривой упрочнения . Так как процесс деформирования осуществляется при больших степенях деформации, принимаем sср = ss0 .

После расчета усилия деформации рассчитываем напряжение прессования p по формуле

p = 4×P/(p×Dк2). [3] (11)

Это напряжение действует на пресс-шайбу, поэтому произведем проверку условия p < k×sв , где k > 1 – коэффициент запаса, sв – предел прочности инструментального материала с учетом температуры нагрева этого инструмента.

Ниже приведен расчет параметров прессования прутка (табл. 13).

Таблица 13

Исходные данные и результаты расчета параметров прессования прутка

| Параметр | Обозначение | Значение | Единица измерения |

| Исходные данные | |||

| Способ прессования | прямое | ||

| Прессуемый материал | АМг2 | ||

| Диаметр слитка | D | 165 | мм |

| Диаметр контейнера | Dк | 170 | мм |

| Длина слитка | Lс | 449.625 | мм |

| Диаметр изделия | d | 20 | мм |

| Длина калибрующего пояска | lк | 5 | мм |

| Угол естественного истечения металла | α | 60 | ° |

| Сопротивление деформации начальное | ss0 | 20 | МПа |

| Сопротивление деформации конечное | ssk | 50 | МПа |

| Сопротивление деформации среднее | sср | 50 | МПа |

| Коэффициент трения на контейнере | yк | 0.25 | |

| Коэффициент трения на матрице | yм | 0.25 | |

| Коэффициент трения на пояске | yп | 0.25 | |

| Результаты расчета | |||

| Коэффициент вытяжки | l | 24.096 | |

| Логарифмическая деформация | i | 3.182 | |

| Степень деформации | e | 0.958 | |

| Длина слитка после распрессовки | Lср | 423.565 | мм |

| Длина поверхности трения | L | 380.264 | мм |

| Доля усилия на деформацию | Rм | 4620.264 | кН |

| Доля усилия на трение о контейнер | Tкр | 507.72 | кН |

| Доля усилия на трение о матрицу | Tм | 663.663 | кН |

| Доля усилия на трение о поясок | Tп | 47.312 | кН |

| Усилие прессования | P | 5838.959 | кН |

| Напряжение прессования | p | 257.245 | МПа |

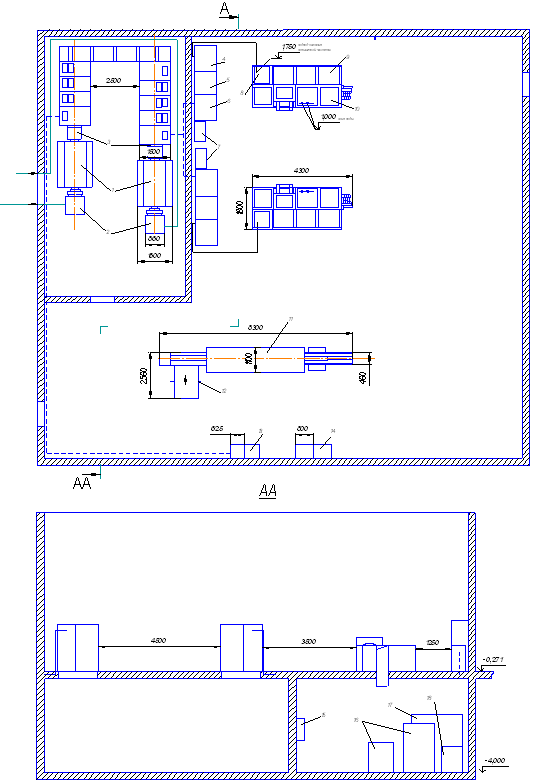

Следовательно, данный процесс можно осуществить на прессе усилием 24.517 МН. Проект пресса и руководство разработаны Коломенским СКБТСГ [5]. Пресс предназначен для прессования прямым методом прутков и профилей из алюминиевых сплавов. Завод-изготовитель – Коломенский ордена Трудового Красного Знамени завод тяжелого станкостроения. Тип пресса – прутковопрофильный горизонтальный гидравлический. Модель пресса – ПА8744. Габариты пресса в м (длинаxширинаxвысота) – 19.500x9.800x5.120. Вес пресса в кг – 277000. Общий вид пресса – чертеж ПА8744.00.001.

Органы управления:

- главный пульт управления (ПА8744.121);

- пульт управления (ПА8744.122).

Техническая характеристика пресса приведена в табл. 14.

Таблица 14

Техническая характеристика пресса| №№ п/п | Наименование параметра | Величина |

| Прессующая группа | ||

| 1 | Номинальное усилие пресса, МН | 24.517 |

| 2 | Номинальное усилие главного цилиндра, МН | 23.536 |

| 3 | Номинальное усилие двух форсирующих цилиндров, МН | 0.981 |

| 4 | Номинальное усилие холостого хода, МН | 1.716 |

| 5 | Номинальное усилие двух возвратных цилиндров, МН | 1.618 |

| 6 | Максимальный ход, м | 2.110 |

| 7 | Скорость рабочего хода с автоматическим регулированием, м/с | (0.2-20)×10-3 |

| 8 | Точность регулирования, % | ±5 |

| 9 | Скорость холостого хода, м/с | До 0.350 |

| 10 | Скорость обратного хода, м/с | До 0.350 |

| Контейнер | ||

| 11 | Длина втулки, м | 0.950 |

| 12 | Номинальное усилие двух цилиндров контейнеродержателя: | |

| Прижим, МН | 2.393 | |

| Отрыв, МН | 3.923 | |

| 13 | Максимальный ход, м | 0.550 |

| 14 | Скорость перемещения, м/с | 0.150 |

| 15 | Скорость подвода/отвода, м/с | До 0.200 |

| 16 | Рабочий ход, м | 0.540 |

| 17 | Полный ход, м | 1.350 |

| 18 | Диаметры входов контейнера, м | 0.200, 0.225, 0.2 |

| Наибольшее допускаемое удельное давление, м/МПа | 0.200/784.5; 0.225/617.8 | |

| 19 | Наибольшая длина слитка, м | 0.800 |

| 20 | Температура нагрева, К | До 723 |

| 21 | Максимальный вес контейнера, кг | 6000 |

| Ножницы отделения изделия | ||

| 22 | Номинальное усилие, МН | 1.128 |

| 23 | Номинальное усилие при возврате, МН | 0.392 |

| 24 | Максимальный ход, м | 0.960 |

| 25 | Скорость рабочего хода, м/с | 0.150 |

| 26 | Скорость обратного хода, м/с | До 0.400 |

| 27 | Ход ножей, м | 1.050 |

| Ножницы отделения прессшайбы | ||

| 28 | Номинальное усилие, МН | 0.343 |

| 29 | Максимальный ход, м | 0,350 |

| 30 | Скорость рабочего хода, м/с | 0.100 |

| 31 | Скорость обратного хода, м/с | 0.100 |

| Податчик слитков | ||

| 32 | Скорость перемещения: | |

| В пресс, м/с | До 0.700 | |

| Из пресса, м/с | До 0.700 | |

| 33 | Ход, м | 2.050 |

| Приемник прессостатка с прессшайбой | ||

| 34 | Скорость перемещения: | |

| В пресс, м/с | До 0.700 | |

| Из пресса, м/с | До 0.700 | |

| 35 | Ход, м | 2.050 |

| Приемный стол изделий | ||

| 36 | Длина стола, м | - |

| 37 | Ширина стола, м | 0.370 |

| 38 | Скорость перемещения стола (регулирования), м/с | 0.083-1.417 |

| 39 | Длина изделия, м | - |

| Привод пресса | ||

| 40 | Насосно-аккумуляторный для основных силовых цилиндров на эмульсии с давлением, МПа | 31.381 |

| 41 | Насосно-индивидуальный на масле для вспомогательных цилиндров и управления с давлением, МПа | 4.903 |

| 42 | Бак наполнения с давлением, МПа | 0.785-0.981 |

| 43 | Установленная мощность, кВт | 233 |

| Вес пресса, кг | 457 000 | |

| В том числе: | ||

| 44 | Вес собственно пресса, кг | 275 000 |

| 45 | Вес узлов механизации подачи слитка и разделки прессостатка, кг | 38 000 |

| 46 | Вес узлов механизации выходной стороны пресса, кг | 13 500 |

| 47 | Вес гидрооборудования с трубопроводом, кг | 45 000 |

| 48 | Вес двух комплектов инструмента, принадлежностей, запасных частей, кг | 28 500 |

| 49 | Вес электрооборудования, кг | 11 000 |

| 50 | Вес перекрытий и закладных частей, кг | 46 000 |

| Габариты пресса | ||

| 51 | Длина установки с перекрытием, м | 35.780 |

| 52 | Ширина установки с перекрытием, м | 10.610 |

| 53 | Высота над уровнем пола, м | 5.150 |

| 54 | Наибольшая глубина подвала, м | 4.500 |

Примечания: 1. Номинальное усилие пресса при использовании контейнера диаметром 170 мм должно быть снижено до 19.613 МН путем соответствующего снижения давления рабочей жидкости от НАС в магистрали главного цилиндра.

Похожие работы

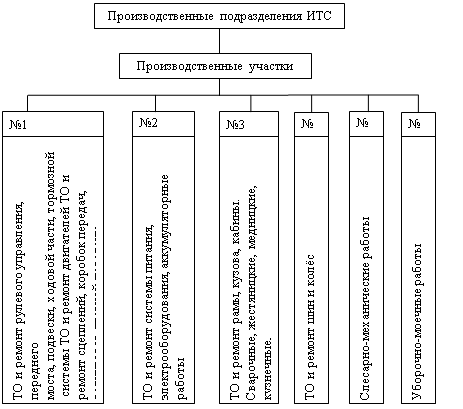

... 1500*2500 3,75м 3,75м настольно-сверлильный станок 1 стационарный 1000*1500 1,5м 1,5м подставка под настольное оборудование 1 стационарный 1000*1600 1,6м 1,6м итог: 31,14м.кв. 2.2. ЭКОНОМИЧЕСКИЙ РАСЧЕТ При проектировании участка предлагается рассчитать основные технико- экономические показатели деятельности участка. Для этого предлагается провести расчет стоимости 1 нормо- часа ...

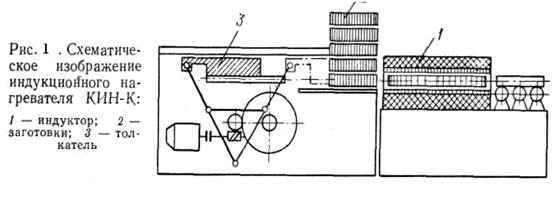

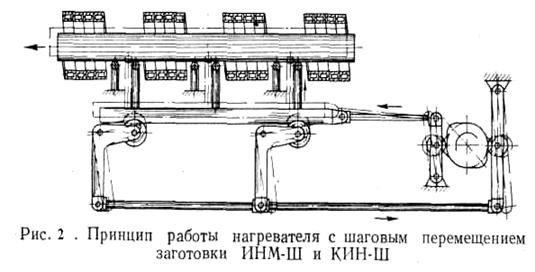

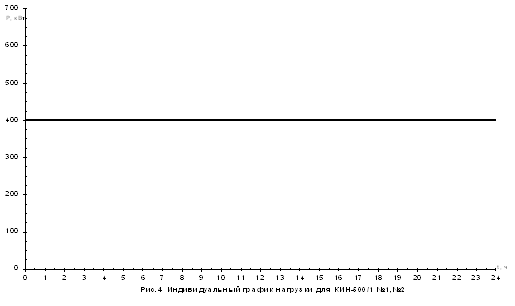

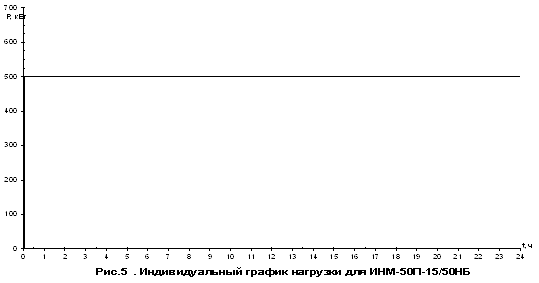

... 41 0,5 Конденсаторы КС2-0,38-50-3У3 (380 В, 50 квар), конденсаторы соединены по два последовательно. Кроме того, 12 шт. в резерве. 7. Преобразователь частоты для КИН Для питания кузнечных индукционных нагревателей КИН-500/1, выберем статические преобразователи частоты типа ТПЧ-1У4. Таблица 6 тип Номинальный ток нагрузки, кА Номинальное напряжение на выходе, В Номинальная ...

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

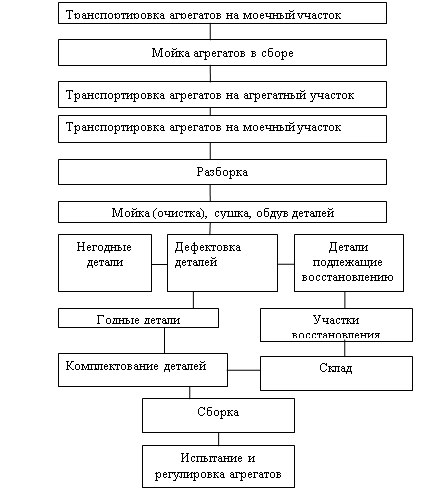

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

0 комментариев