Навигация

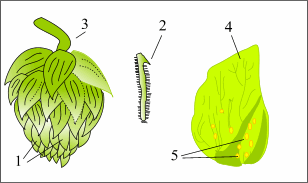

Определение расхода хмеля

3.3.3 Определение расхода хмеля

При расчете расхода хмеля исходят из норм горьких веществ хмеля на 1 дал горячего сусла, которые для пива данного типа составляют 1,25-1,30 г/дал.

Расход гранулированного хмеля Н:

![]() , г/дал (3.83)

, г/дал (3.83)

где Гх – норма горьких веществ хмеля, примем равной 1,25 г/дал горячего сусла;

αх – содержание α-горьких кислот в хмеле, примем равным 5%;

Wх – влажность хмеля, примем равной 12%;

Пх – потери горьких веществ хмеля в ходе технологического процесса, примем равными 11.41%.

![]() .

.

Расход гранулированного хмеля Нгх:

![]() , г/100 кг (3.84)

, г/100 кг (3.84)

![]() .

.

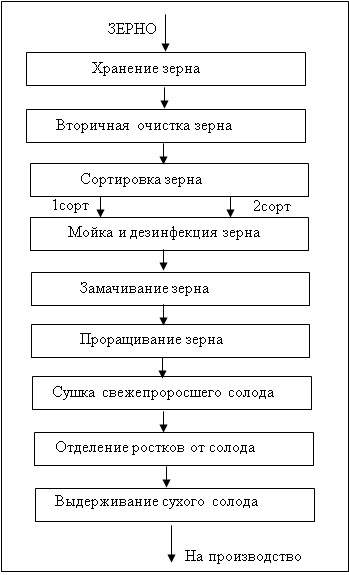

3.3.4 Определение расхода воды для затирания зернопродуктов

Для определения расхода воды на затирание должна быть задана концентрация первого сусла в зависимости от сорта пива. Расчет количества воды для затирания зернопродуктов производится по следующей формуле:

![]() (3.85)

(3.85)

где В – количество воды, потребляемое для затирания 100 кг зернопродуктов, дм3;

Э – экстракт зернопродуктов, % к массе;

N – потери экстрактивных веществ в дробине, % к массе сырья;

С – концентрация первого сусла, % к массе;

1,05 – коэффициент, учитывающий испарение части воды при кипячении отварок.

![]()

Таблица 3.11 - Сводная таблица расчетов солода, воды и хмеля при производстве пива «Рецептура №3»

| № | Продукты | На 100 кг зернового сырья, кг | На 1 дал пива, кг |

| 1. | Солод ячменный светлый | 85 | 1,508 |

| 2. | Рисовая сечка | 9 | 0,160 |

| 3. | Кукурузная крупа | 6 | 0,106 |

| 4. | Хмель | 1,504 | 0,027 |

| 5. | Вода | 535,076 | 9,490 |

3.3.5 Определение количества отходов

Зерновая дробина

Масса зерновой дробины Мзд:

![]() , кг (3.86)

, кг (3.86)

где Мпэ - количество сухих веществ, оставшихся в дробине, кг;

Wзд – влажность дробины, примем равной 80%.

![]() .

.

Хмелевая дробина

Масса влажной дробины Мвд, образующейся при производстве 1 дал пива:

![]() , кг (3.87)

, кг (3.87)

где Вхд – выход безводной хмелевой дробины, при влажности 80% примем равным 3,4%.

![]() .

.

Отстой после дображивания

Установлено, что при выдержке пива данного типа получается 1,33 дм3 отстоя дрожжей.

Дрожжи избыточные

При брожении сусла получается 0,8 дм3 избыточных дрожжей влажностью 88% на 10 дал сбраживаемого сусла.

Количество избыточных дрожжей Мдр на 100 кг зернопродуктов:

![]() (3.88)

(3.88)

![]() .

.

Диоксид углерода

На 1 дал готового пива при главном брожении выделяется 150 г диоксида углерода, который может утилизироваться.

3.3.6 Исправимый брак

Исправимый брак составляет 2%.

В табл. 3.12 приведены данные, полученные при расчете на 100 кг зернового сырья.

Таблица 3.12 - Сводная таблица расчетов промежуточных продуктов и отходов при производстве пива «Рецептура №3»

| № | Продукты | Единица измерения | На 100 кг зернового сырья | На 1 дал пива |

| 1. | Горячее сусло | дал | 64,320 | 1,141 |

| 2. | Холодное сусло | дал | 60,589 | 1,075 |

| 3. | Молодое пиво | дал | 59,075 | 1,048 |

| 4. | Фильтрованное пиво | дал | 57,716 | 1,024 |

| 5. | Готовое пиво | дал | 56,273 | 1,000 |

| 6. | Диоксид углерода | кг | - | 0,150 |

| 7. | Хмелевая дробина | кг | 4,540 | 0,075 |

| 8. | Избыточные дрожжи | дм3 | 4,850 | 0,086 |

| 9. | Отстой в аппаратах для дображивания | дм3 | 1,330 | 0,024 |

3.3.7 Расчет тары и вспомогательных материалов

Пиво «Рецептура №3» разливают в кеги.

Количество оборотных алюминиевых бочек (кеги) вычисляют:

![]() (3.89)

(3.89)

zоб – оборачиваемость бочек, 40 оборотов в год;

Gоб –годовой выпуск пива в бочках, дал;

Vоб – вместимость оборотной бочки, дал.

![]()

Необходимое количество кег с учетом 5% износа рассчитывается:

![]()

4. АВТОМАТИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

4.1 Общие сведения о системах управления в пищевой промышленности

Характерным свойством систем управления, определяющим их как особый класс динамических систем, является использование текущей информации об управляемых и управляющих воздействиях при реализации обратных и компенсирующих связей, предназначенных для обеспечения оптимального качества управления по выбранному критерию. Критерием эффективности пищевых производств принято считать стандартное качество выпускаемых продуктов питания.

Похожие работы

... повышенной температуре, несвоевременное шпунтование танков при дображивании, приготовление заторов из сильно растворенных солодов, отрицательно влияют на пенообразование. Раздел 3.Технологический расчет сырья для производства пива Наименование Условное обозначение Количество на 100 кг зернового сырья Объем сусла Vc 54,51583365 Горячее сусло Vгс 56,696467 Холодное сусло Vхс 53, ...

0 комментариев