Навигация

Расчет кислородно-конвертерной плавки

1.1 Основные задачи, решаемые при производстве стали

1.2 Перспективы развития кислородно-конвертерного производства.

2. Расчет плавки при переделе обычного чугуна в кислородном конвертере2.1 Исходные данные

2.2 Материалы из малозначащих источников, участвующие в плавке

2.3 Расчет общего количества образующегося шлака

2.4 Максимально возможный расход металлического лома.

2.5 Фактический расход лома с учетом дополнительного охладителя.

2.6 Необходимый расход извести

2.7 Уточнение количества шлака

2.8 Предварительный расчет количества газа

2.9 Расчет выхода жидкого металла

2.10 Потери металла с пылью (угар)

2.11 Остаточное содержание примесей в металле

2.12 Расчет количеств удаляемых примесей из металла

2.13 Расход дутья и продолжительности продувки

2.14 Масса металла в конце продувки

2.15 Материальный баланс

2.16 Температура металла в конце продувки

2.17 Раскисление металла

2.18 Масса и состав металла после раскисления.

2.19 Расход металла на всю плавку

Список литературы

1 Расчет плавки при переделе обычных чугунов в кислородных

конвертерах

1.1 Основные задачи, решаемые при производстве стали

Целью плавки является получение заданной массы жидкой стали с требуемым химическим составом и температурой при минимальных затратах материально-сырьевых, топливно-энергетических и трудовых ресурсов.

Получение заданного химического состава связано с протеканием сложных физико-химических процессов, большинство из которых трудно управляемы, а некоторые не управляемы вообще. При этом необходимо учитывать возможные пределы параметров протекания как управляемых, так и неуправляемых частных процессов.

Поскольку выплавка стали производится в одном агрегате, то с целью снижения ресурсоемкости плавки стремятся к максимальному совмещению подпроцессов во времени.

Однако полное совмещение всех частных процессов исключено по причине их противоречивости (окислительный шлак имеет малую серо-поглотительную способность), что не позволяет создать оптимальные условия рафинирования всех примесей.

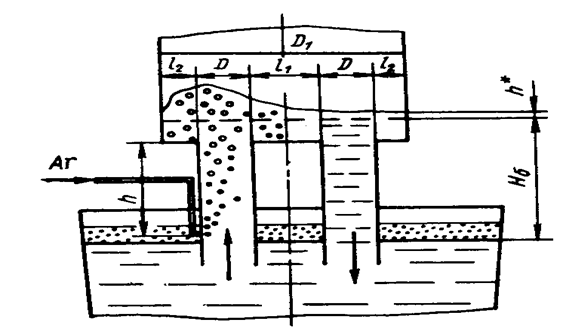

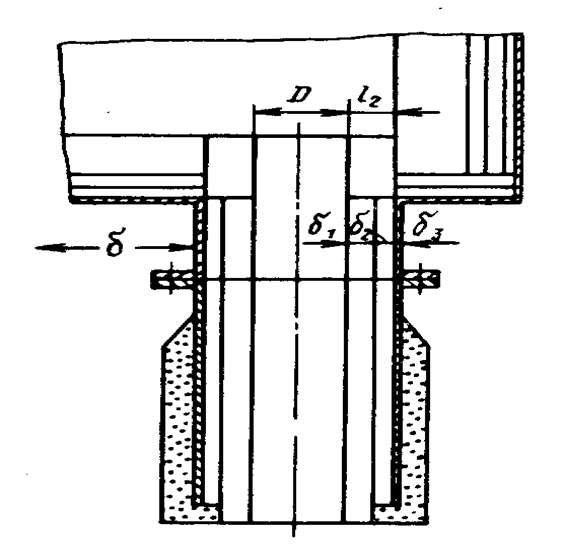

Поэтому, в связи с невозможностью проведения в одном рабочем пространстве всего комплекса технологических операций, связанных с выплавкой качественной стали, часть операций выносится в другое рабочее пространство, которым служит ковш.

Все физико-химические процессы, связанные с получением заданного содержания примесей в готовой жидкой стали и поддающиеся управлению, делятся на две группы:

- рафинирование металла;

- раскисление - легирование металла.

Оба процесса проводят, как правило, последовательно. Рафинирование металла, которое является более сложной задачей, обычно проводят в несколько стадий:

1. Предварительное рафинирование, которое сводится к удалению из чугуна серы, фосфора и других примесей. Проводят его до подачи чугуна в сталеплавильный агрегат, как правило, - в чугуновозных ковшах.

2. Основное рафинирование, которое проводится в сталеплавильном агрегате за счет окисления примесей кислородом дутья, газовой фазы и твердых окислителей.

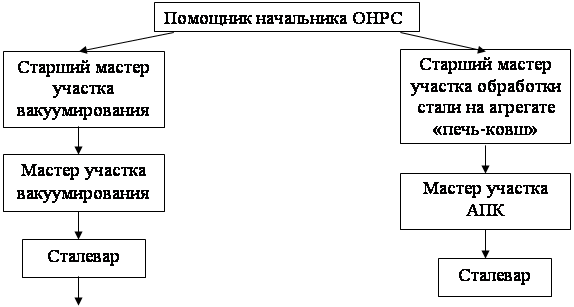

3. Дополнительное рафинирование, которое проводят обычно в сталеразливочном ковше путем обработки металла ТШС, в основном для удаления серы.

4. Дегазация металла с целью удаления водорода, кислорода и азота. Её проводят методом вакуумной обработки или продувки нейтральным газом в сталеразливочном ковше.

Первая стадия по предварительному рафинированию чугуна сводится, главным образом, к обработке чугуна кальцинированной и каустической содой, магнием и жидким синтетическим шлаком в чугуновозных ковшах, с целью его десульфурации.

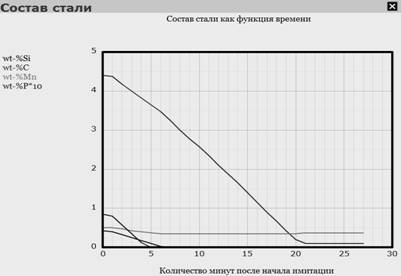

Вторая стадия – основное (окислительное) рафинирование, которое при производстве стали массового потребления обычно является единственным видом рафинирования. При его использованию поддаются управлению, прежде всего, обезуглероживание, дефосфорация и десульфурация. Кроме того, основная цель в управлении плавкой стоит в обеспечении синхронного протекания процессов окислительного рафинирования и нагрева металла, т.е. оба эти процесса должны заканчиваться одновременно.

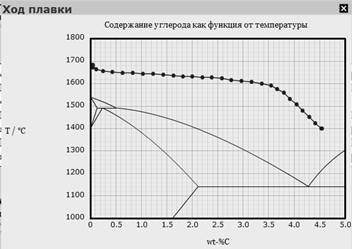

Процесс обезуглероживания металла регулируется изменением расхода кислорода, поступающего в ванну. При этом характерно, что реакция окисления углерода может быть как явно экзотермической, если она протекает за счет газообразного кислорода, так и резко эндотермической, если она протекает за счет кислорода твердых окислителей.

Этот факт используется для регулирования температуры ванны при синхронизации процессов обезуглероживания и нагрева ванны.

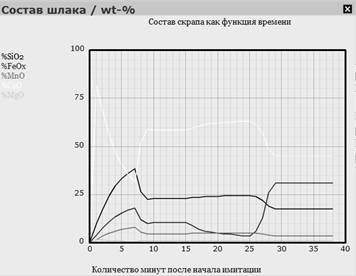

Процессы дефосфорации и десульфурации осуществляются регулированием шлакового режима плавки, т.е. изменением химического состава и количества шлака.

Химический состав и количество шлака зависят, в основном, от количества кремния в чугуне и от расхода шлакообразующих материалов.

Поэтому расчеты, связанные с управлением шлаковым режимом (десульфурация и дефосфорация) сводятся к определению количества шлака и соответственного расхода флюсов.

Раскисление - легирование металла является обязательным и заключительным этапом плавки, обеспечивающим получение заданного содержания примесей в готовой стали. Поэтому этот этап является весьма ответственным, поскольку определяет качество литого и готового металла.

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

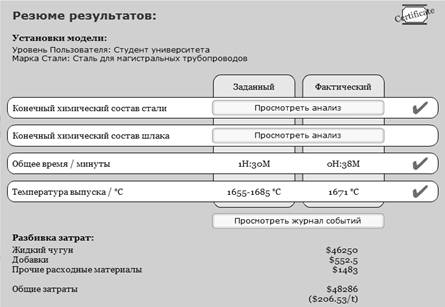

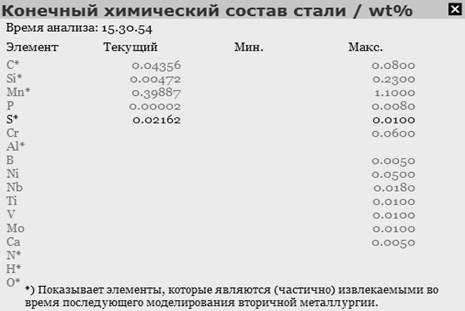

... использования охладителей. Температура металла на выпуске ОС Фактическая 1671 Целевая 1655-1685 Величина перегрева 0 3. Результаты Вывод В результате моделирования выплавки стали кислородно-конвертерным процессом была получена на выходе сталь с требуемым химическим составом и температурой с небольшим отклонением по содержанию серы. Это связано с тем, что ...

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

... шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок. Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры. ...

0 комментариев