Навигация

Фактический расход лома с учетом дополнительного

2.5 Фактический расход лома с учетом дополнительного

охладителя

Чтобы исключить додувки по температуре (непредвиденные ситуации), необходимо предусмотреть некоторый резерв тепла. Это достигается заменой части лома на твердый окислитель (окалина, руда, агломерат). Коэффициент эквивалентности твердого окислителя по отношению к лому:

sто =0,062*FeтоS- 0,014*(Feто) - 0,633

Известно

(Feто) =1,3% количество оксидов железа в ржавчине лома.

Общее содержание железа в твердом окислителе определяем как:

FeтоS=0,7 * (Fe2O3) + 0,778 * (FeO)то = 0,7 * 86+0,778 *1,3=61,21%

тогда:

sто =0,062 *61,21-0,014 *1,3-0,663=3,11

Принимаем расход твердых окислителей: qок =0,3кг, тогда количество лома, которое необходимо заменить, составит:

qл =sто * qок=3,11*0,3=0,933

таким образом, фактический максимальный расход лома с учетом твердых окислителей составит:

qфлS =qSл - qл = 25,76-0,933=24,827кг

2.6 Необходимый расход извести

Для определения необходимого расхода извести находим содержание примесей в металлической шихте:

[S]ших =10-2*(qчуг*[S]чуг+qл*[S]л)

где: qчуг=100-qл =100 -24,827=75,173кг

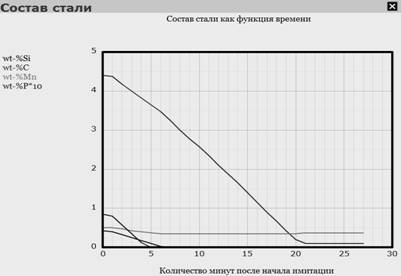

[C]ших=10-2*(75,173*3,9+24,827*0,2) =2,981%

[Si]ших=10-2*(75,173*0,8+24,827*0,15) =0,639%

[Mn]ших=10-2*(75,173*0,7+24,827*0,5) =0,65%

[P]ших=10-2*(75,173*0,15+24,827*0,04) =0,123%

[S]ших=10-2*(75,173*0,05+24,827*0,04) =0,048%

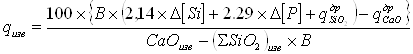

Расход извести определяем как:

D[Si] =[Si]ших - [Si]ост =0,639-0=0,639%

D[P] = [P]ших - [P]ост =0,123-0,0326=0,09%

Для упрощения расчетов примем суммарное поступление SiO2 из футеровки, миксерного шлака, мусора лома и окатышей qSiO2др = 0,848

Аналогично для СаО - qCaOдр = 0,663

Таким образом расход извести составит:

![]()

2.7 Уточнение количества шлака

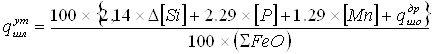

Уточнение количества шлака производим по формуле:

Здесь (SFeO) - вносимое футеровкой, миксерным шлаком, бокситом, металлоломом и окатышами, для сокращения расчета принимаем равным

(SFeO)=18%, при соотношении (FeO)=12%, (Fe2O3)=6%

D[Mn]= [Mn]ших -[Mn]ост=0,65-0,45=0,2

| Компоненты | Вносится | Шлак | ||||||||||||

| Группа | хим. Фор мула | футеров кой | миксер шлаком | бокси тами | мусором лома | окалиной лома | окатыша ми | Итого | известью | металл шихтой | Итого | Всего | % | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |

| шлакообразующие без оксидов железа | СаО | 0,40 | 0,22 | 0,008 | - | - | 0,01 | 0,64 | 7,12 | - | 7,77 | 7,77 | 57,25 | |

| SiO2 | 0,03 | 0,38 | 0,09 | 0,3 | - | 0,01 | 0,82 | 0,16 | 1,36 | 2,36 | 2,37 | 17,46 | ||

| Al2O3 | 0,01 | 0,05 | 0,41 | 0,1 | - | 0,006 | 0,58 | 0,06 | - | 0,64 | 0,64 | 4,76 | ||

| P2O5 | - | 0,002 | 0,001 | - | - | - | 0,003 | 0,01 | 0,20 | 0,21 | 0,21 | 1,59 | ||

| MnO | - | 0,06 | - | - | - | - | 0,06 | - | 0,25 | 0,32 | 0,32 | 2,38 | ||

| MgO | 0,52 | 0,03 | 0,001 | - | - | 0,003 | 0,56 | 0,16 | - | 0,73 | 0,73 | 5,42 | ||

| S | - | 0,003 | 0,001 | - | - | - | 0,004 | 0,01 | 0,02 | 0,03 | 0,03 | 0,22 | ||

| итого | 0,97 | 0,75 | 0,51 | 0,4 | - | 0,03 | 2,68 | 7,54 | 1,85 | 12,1 | 12,45 | 91,78 | ||

| оксиды железа | FeO | - | 0,03 | - | - | 0,18 | 0,004 | 0,21 | - | - | 0,21 | 1,82 | 13,43 | |

| Fe2O3 | 0,02 | 0,01 | 0,2 | - | 0,40 | 0,25 | 0,89 | - | - | 0,89 | 0,91 | 6,71 | ||

| итого | 0,02 | 0,04 | 0,2 | - | 0,58 | 0,26 | 1,11 | - | - | 1,11 | 1,11 | 18 | ||

| летучие | CO | - | - | - | - | - | - | - | - | 5,22 | 5,22 | - | - | |

| CO2 | - | - | 0,01 | - | - | - | 0,01 | 0,75 | 2,05 | 2,82 | - | - | ||

| H2O | - | - | 0,06 | - | - | 0,003 | 0,07 | 0,08 | - | 0,15 | - | - | ||

| SO2 | - | - | - | - | - | - | - | - | 0,003 | 0,003 | - | - | ||

| итого | - | - | 0,08 | - | - | 0,003 | 0,08 | 0,83 | 8,34 | 9,27 | - | - | ||

| всего | 1 | 0,8 | 0,8 | 0,4 | 0,58 | 0,3 | 3,88 | 8,38 | 10,19 | 22,47 | 13,57 | 100 | ||

![]()

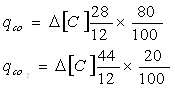

2.8 Предварительный расчет количества газа

Принимаем, что 80% углерода окисляется до СО, а 20% до СО2

где:

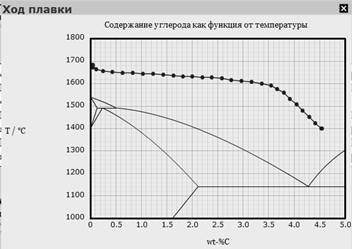

D[C]=D[C]ших-[C] =2,981-0,18=2,801

тогда имеем:

qCO=2,801*1,867 = 5,229 кг

qCO2=2,801*0,733 = 2,054 кг

Количество сернистого газа SO2 определяем из допущения, что 5% серы из [S]ших окисляется с образованием газообразного оксида.

![]()

Количество влаги

qН2О=0,156кг

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

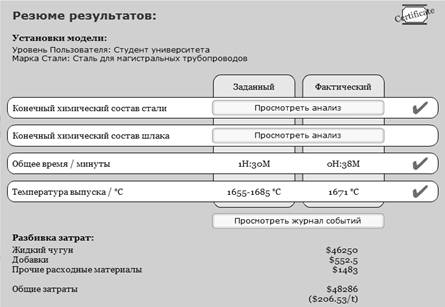

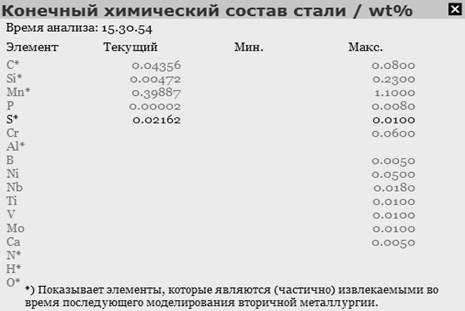

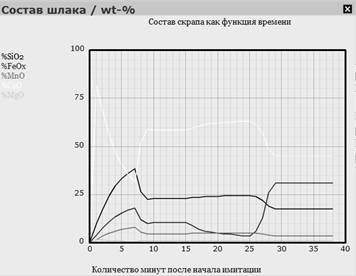

... использования охладителей. Температура металла на выпуске ОС Фактическая 1671 Целевая 1655-1685 Величина перегрева 0 3. Результаты Вывод В результате моделирования выплавки стали кислородно-конвертерным процессом была получена на выходе сталь с требуемым химическим составом и температурой с небольшим отклонением по содержанию серы. Это связано с тем, что ...

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

... шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок. Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры. ...

0 комментариев