Навигация

2.17 Раскисление металла

Материал - ферромарганец Mn3 (C=6,00: Si=1.0: Mn=78.0: P=0.3: S=0.02: Fe=14.68).

Способ раскисления - в ковше

Определяем расход ферромарганца:

![]()

Задаемся [Mn]гот =0,45%

UMn =30%

и находим:

![]()

Определяем угар и усвоение ферромарганца:

Углерод

![]() ; окисляется

; окисляется ![]()

остается 0,012 где 50 % составляет количество углерода, выделившееся за время выпуска.

Кремний![]() ; окисляется

; окисляется ![]() остается 0. Принимаем что кремний окисляется полностью.

остается 0. Принимаем что кремний окисляется полностью.

![]() ; окисляется

; окисляется ![]() остается 0,2219 где 30 % составляет количество марганца, окислившееся за время выпуска стали.

остается 0,2219 где 30 % составляет количество марганца, окислившееся за время выпуска стали.

![]() ; окисляется 0, т.е. весь фосфор остается в

; окисляется 0, т.е. весь фосфор остается в

металле.

Железо![]() ; не окисляется, остается в металле.

; не окисляется, остается в металле.

Количество образовавшихся оксидов из ферромарганца.

![]() Sферокс =0,161кг

Sферокс =0,161кг

![]() Sэлем.мфер =0,295кг

Sэлем.мфер =0,295кг

![]() Sэл.окфер =0,111кг

Sэл.окфер =0,111кг

![]() Sэлемфер =0,406кг

Sэлемфер =0,406кг

Количество кислорода из воздуха на окисление элементов ферромарганца:

qO2 = Sферокс -Sэл.окфер =0,161-0,111=0,05кг

2.18 Масса и состав металла после раскисления

Перед раскислением: qм =90,421кг

Вносится ферромарганцем: mFeMn =0,295кг

Готовой стали:

qмгот =90,421+0,295=90,716кг

Состав металла после раскисления, %:

![]()

![]()

![]()

![]()

2.19 Расход металла на всю плавку

Принимаем степень усвоения извести =0,8

и коэффициент усвоения кислорода =0,9, имеем:

| Чугун | 120,277 | т |

| Лом | 39,723 | т |

| Окатыши | 0,48 | т |

| Известь | 13,371 | т |

| Боксит | 1,28 | т |

| Ферромарганец | 0,65 | т |

| Дутье | 8000 | м^3 |

Список литературы

1. Баптизманский В.И. Теория кислородно-конвертерного процесса. М. Металлургия, 1975 с.375

2. Меджибожский М.Я. Основы термодинамики и кинетики сталеплавильных процессов. Киев-Донецк. «Вища школа», 1986 с.279.

3. Бигеев А.М. Математическое описание и расчеты сталеплавильных процессов. М. Металлургия, 1982 с.158.

4. Зайков А.М., Лифшиц С.И. Выплавка стали в кислородных конвертерах. Киев, «Техника», 1968.

5. Бигеев А.М., Селиванов В.И. Упрощение расчета плавки стали в кислородных конвертерах (учебное пособие). Магнитогорск. 1989.

6. Югов П.И., Шумов М.М.//Металлург. 1986. №10. С.17-20.

7. Колпаков С.В., Визингер Х., Югов П.И. //Сталь. 1996.№4. С.1-4.

8. Югов П.И., Шумов М.М.//Сталь. 2001. №6. С.50-54

Похожие работы

... = 0,7∙7,023 = 4,916 нм3 Определяем продолжительность продувки, мин , где - интенсивность продувки, нм3/(т∙мин) - (задана). = = 14,9 мин. Количество и состав конвертерных газов: = + ; кг (2.50) = ∙22,4/44; нм3 = 1.17 + 0.01(7,94∙3,5 + 0,4∙6,0) = 1,472 кг = 1,472∙22,4/44 = 0,749 нм3 = , кг (2.51) = ∙22,4/28; нм3 = 6,63 кг ...

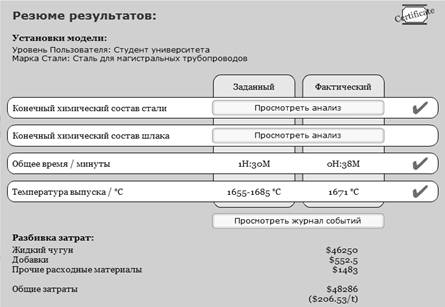

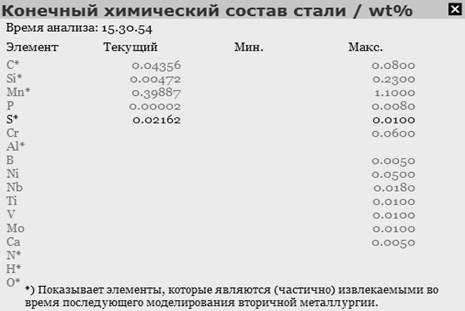

... использования охладителей. Температура металла на выпуске ОС Фактическая 1671 Целевая 1655-1685 Величина перегрева 0 3. Результаты Вывод В результате моделирования выплавки стали кислородно-конвертерным процессом была получена на выходе сталь с требуемым химическим составом и температурой с небольшим отклонением по содержанию серы. Это связано с тем, что ...

... рынки сбыта и обеспечить решение вышеперечисленных задач. Этого можно добиться лишь за счет коренного технического перевооружения и новых технологий. 1.2 Вариант строительства ККЦ № 2 ММК Кислородно-конвертерный цех № 2 ОАО «ММК» предполагается строить на площадке перед имеющимся сортовым станом блюминга № 3. Это позволит значительно сократить время транспортировки горячих блюмов из ...

... шлаковыми смесями). Разливка стали в современных конвертерных цехах производится на машинах непрерывного литья заготовок. Особенности выбранного варианта производства стали определяют и схему расчета плавки стали в конвертере. Целью расчета плавки является определение минимально необходимого количества материалов для получения заданных массы жидкой стали, ее химического состава и температуры. ...

0 комментариев