Навигация

Переход

2 Переход

Основное время То - время непосредственно на обработку, определяется исходя из схемы обработки [2]:

То = 0,63*(D2 – d2) = 0,63*(502-302) = 1 мин.

где d – диаметр обрабатываемого отверстия; l - длина обрабатываемого отверстия.

Тв – вспомогательное время на установку и снятие заготовки, управление станком, контроль размеров определяется по [1]. Тв = 0,8 мин.

Штучное время - время на выполнение операции, определяется суммированием основного и вспомогательного времени.

Вспомогательное время - время на установку и снятие заготовки, управление станком, подвод и отвод режущего инструмента, контроль размеров, определяется по справочным нормативам [1] или экспериментально.

В общем случае для сверлильной операции штучное время определим по формуле:

Тшт = То + Тв = 0,087 + 0,044 + 1,05 + 0,17 =1,35 мин.

В общем случае для токарной операции штучное время определим по формуле:

Тшт = То + Тв = 0,065 + 1 + 0,8 + 0,8 =2,7 мин.

Найденные значения режима резания заносим в операционные карты, а так же в наладки.

8 Проектирование кулачкового самоцентрирующего патрона

Исходные данные:

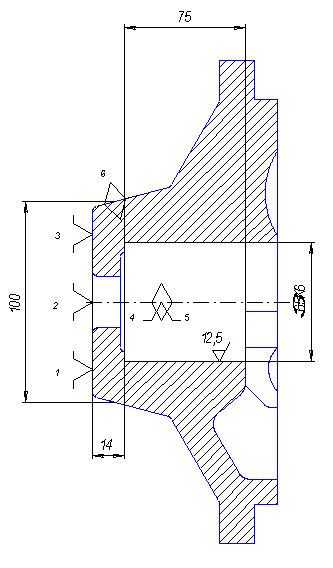

Операционный эскиз.

Вид и материал заготовки – отливка СЧ32-52 НВ 220.

Вид обработки – черновая.

Материал и геометрия режущей части резца – резец сборный со сменной четырёхгранной неперетачиваемой пластиной из ВК 4. γ = - 2°, λ = - 3°, φ = 45°.

Режимы резания: t = 2 мм, подача S = 0,5 мм/об, скорость резания V = 102 м/мин.

Тип приспособления – одноместное универсальное наладочное (УНП) со сменными кулачками.

Металлорежущий станок 16К20 ( наибольший диаметр патрона – 400 мм, внутренний конус шпинделя – Морзе 6 [5], основные размеры концов шпинделя по ГОСТ 12595-72 [6].

8.1 Расчёт сил резания

Расчет сил резания выполним по методике изложенной в [4]. При продольном и поперечном точении составляющие Рz, Рy, Рx силы резания рассчитываются по формуле:

Pz, y, x = 10 * Cp * tx * Sy * Vn * Kp

где Cp, x, y, n – постоянная и показатели степени для конкретных условий обработки, выбираются по таблице. При обработке серого чугуна резцом, оснащённым пластиной из твёрдого сплава, они равны:

для расчёта Pz – Cp = 92; x = 1; y = 0,75; n = 0;

для расчёта Py – Cp = 54; x = 0,9; y = 0,75; n = 0;

для расчёта Px – Cp = 46; x = 1; y = 0,4; n = 0.

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания:

Кр = Кмр* Кφр* Кγр* Кλр,

где Кмр = ![]() - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

- коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости (np = 1 - для расчёта Py; np = 0,4 - для расчёта Pz; np = 0,8 - для расчёта Px) [4];

Кφр – коэффициент, учитывающий влияние угла в плане резца на силы, равный при φ = 45°, для расчёта Pz Кφp = 1; для расчёта Py Кφp = 1; для расчёта Px Кφp = 1 [4];

Кγр - коэффициент, учитывающий влияние переднего угла резца на силы, равный при

γ = -2°, для расчёта Pz Кγp = 1,1; для расчёта Py Кγp = 1,4; для расчёта Px Кγp = 1,4 [4];

Кλр - коэффициент, учитывающий влияние угла наклона режущей кромки резца на силы, равный при λ = -3°, для расчёта Pz Кλp = 1; для расчёта Py Кλp = 0,75; для расчёта Px Кγp = 1,07 [4]. Подставим все данные в формулы:

для расчёта Pz - Кр = 1,02 * 1 * 1,1 * 1 =1,122;

для расчёта Py - Кр = 1,05 * 1 * 1,4 * 0,75 =1,103;

для расчёта Px - Кр = 1,04 * 1 * 1,4 * 1 =1,46;

Pz= 10 * 92 * 21 * 0,50,75 * 1020 * 1,122 = 1228 Н.

Py = 10 * 54 * 20,9 * 0,50,75 * 1020 * 1,103 = 661 Н.

Px = 10 * 46 * 21 * 0,50,4 * 1020 * 1,46 = 1018 Н.

0 комментариев