Навигация

Расчет режимов резания

6.2 Расчет режимов резания

Расчет режимов резания будем вести по методике предложенной в [ ], глава 4. Рассчитаем режимы на некоторые переходы обработки, а на остальные назначим приблизительно исходя из рассчитанных значений с учетом размеров обрабатываемых поверхностей.

Операция 015 Токарная

1)Точение наружной пов.2 (установ А )

Подача выбирается в зависимости от обрабатываемого материала, диаметра детали, глубины резания; для стали конструкционной легированной, диаметра детали, глубины резания 1,0 мм выбираем подачу s = 0,6 мм/об.

Скорость резания рассчитывается по эмпирической формуле

|

| (6.1) |

где, ![]() = 350 – коэффициент;

= 350 – коэффициент;

m = 0,2 – показатель степени;

х = 0,15 – показатель степени;

y = 0,35 – показатель степени;

Т = 60 мин – период стойкости инструмента;

s = 0,6 мм/об – подача;

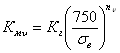

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =1200 МПа – предел прочности обрабатываемого материала;

=1200 МПа – предел прочности обрабатываемого материала;

![]() =0,8;

=0,8;

![]() = 1,0 – показатель степени.

= 1,0 – показатель степени.

Тогда

![]() ;

;

![]() – коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

![]() = 0,65 (Т5К10);

= 0,65 (Т5К10);

![]() = 0,8 – коэффициент, учитывающий состояние поверхности заготовки (поковка).

= 0,8 – коэффициент, учитывающий состояние поверхности заготовки (поковка).

Таким образом,

![]() = 0,5 × 0,65 × 0,8 = 0,26.

= 0,5 × 0,65 × 0,8 = 0,26.

Подставляя значения в формулу (6.1), получим:

![]() = 47,98 м/мин.

= 47,98 м/мин.

Частота вращения заготовки рассчитывается по формуле:

|

| (6.2) |

где,![]() = 50,82 м/мин – скорость резания;

= 50,82 м/мин – скорость резания;

d = 36 мм – диаметр заготовки.

Таким образом,

![]() 424,5 об/мин.

424,5 об/мин.

2) Точение наружной пов.4, торца 3 (установ Б )

Глубина резания 1,0 мм ,подача s = 0,6 мм/об.

Скорость резания рассчитывается по эмпирической формуле (6.1)

Выбирая необходимые коэффициенты аналогично предыдущему установу, и подставляя значения в формулу (6.1), получим:

![]() = 50,82 м/мин.

= 50,82 м/мин.

Частота вращения заготовки рассчитывается по формуле (6.2):

где,![]() = 47,98 м/мин – скорость резания;

= 47,98 м/мин – скорость резания;

d = 24 мм – диаметр заготовки.

Таким образом,

![]() 636,7 об/мин.

636,7 об/мин.

Операция 025 Токарная с ЧПУ

1) Точение пов.2 (установ А)

Для стали конструкционной легированной, диаметра детали 34 глубина резания 0,5мм, выбираем подачу s = 0,38 мм/об.

Скорость резания рассчитывается по формуле (6.1)

![]() = 350; m = 0,2; х = 0,15; y = 0,35;

= 350; m = 0,2; х = 0,15; y = 0,35;

Т = 120 мин – период стойкости инструмента;

s = 0,6 мм/об – подача;

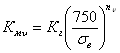

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =1200 МПа – предел прочности обрабатываемого материала;

=1200 МПа – предел прочности обрабатываемого материала;

![]() =0,8;

=0,8;

![]() = 1,0 – показатель степени.

= 1,0 – показатель степени.

Тогда

![]() ;

;

![]() – коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

![]() = 1,0 (Т15К6);

= 1,0 (Т15К6);

![]() = 1,0 – коэффициент, учитывающий состояние поверхности заготовки (без корки).

= 1,0 – коэффициент, учитывающий состояние поверхности заготовки (без корки).

Таким образом,

![]() = 0,5 × 1,0 × 1,0 = 0,5.

= 0,5 × 1,0 × 1,0 = 0,5.

Подставляя значения в формулу (6.1), получим:

![]() = 104,6 м/мин.

= 104,6 м/мин.

Частоту вращения рассчитываем по большему диаметру:

![]() 970,5 об/мин.

970,5 об/мин.

2) Точение пов.3,4,5,6,7,8,9,10 (установ Б)

Для стали конструкционной легированной, диаметра детали менее 22 глубина резания 0,5мм, выбираем подачу s = 0,38 мм/об.

Скорость резания рассчитывается по формуле (6.1)

![]() = 350; m = 0,2; х = 0,15; y = 0,35;

= 350; m = 0,2; х = 0,15; y = 0,35;

Т = 120 мин – период стойкости инструмента;

s = 0,6 мм/об – подача;

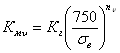

![]()

– коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания.

![]() =1200 МПа – предел прочности обрабатываемого материала;

=1200 МПа – предел прочности обрабатываемого материала;

![]() =0,8;

=0,8;

![]() = 1,0 – показатель степени.

= 1,0 – показатель степени.

Тогда

![]() ;

;

![]() – коэффициент, учитывающий влияние инструментального материала на скорость резания.

– коэффициент, учитывающий влияние инструментального материала на скорость резания.

![]() = 1,0 (Т15К6);

= 1,0 (Т15К6);

![]() = 1,0 – коэффициент, учитывающий состояние поверхности заготовки (без корки).

= 1,0 – коэффициент, учитывающий состояние поверхности заготовки (без корки).

Таким образом,

![]() = 0,5 × 1,0 × 1,0 = 0,5.

= 0,5 × 1,0 × 1,0 = 0,5.

Подставляя значения в формулу (6.1), получим:

![]() = 104,6 м/мин.

= 104,6 м/мин.

Частоту вращения рассчитываем по большему диаметру:

![]() 1553,8 об/мин.

1553,8 об/мин.

Операция 030 Шлифовальная

Шлифование пов. 2, 4.

Для конструкционной стали для круглого наружного шлифования методом врезания выбираем:

скорость круга ![]() = 35 м/с;

= 35 м/с;

скорость заготовки ![]() = 35 м/мин;

= 35 м/мин;

глубина резания t = 0,2 мм;

минутная подача табличная ![]() = 1,1 мм/мин;

= 1,1 мм/мин;

Минутная подача

![]() =0,81 мм/мин

=0,81 мм/мин

Частота вращения круга:

0 комментариев