Навигация

Расчет операционных размеров

10.4 Расчет операционных размеров

Цель расчета – определить величины номинальных и предельных значений операционных размеров в продольном направлении.

Исходя из составленных уравнений размерной цепи в продольном направлении найдем все операционные размеры. Определяем те размеры, которые нам известны и являются чертёжными. Это размеры А010=520 –0,05мм, Ж025=205 –0,74 мм. Размеры Ц1010 и Ц2010 найдем из расчета центрового отверстия (рис. 10.1).

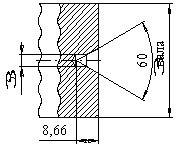

Рис. 10.1 Центровое отверстие

Центровое отверстие выбираем по диаметру вала, который входит в интервал размеров 20…40мм [5, с.389].

Рассмотрим треугольник, в нем известно: противолежащий катет углу 30°, равный половине диаметра конуса 6,6мм. Все эти параметры “завязаны” между собой tg. Следовательно, Ц1010 =Ц2010=5/tg30°=8,66мм.

Далее определим все искомые размеры путем подставления в уравнения размерной цепи уже известных величин.

![]() (10.8)

(10.8)

Л040=+К040-О040+А010-Ц2010=8-77+520-8,66=442,34мм;

В025 = – [Д055] - Ц1010 +А010 = -214-8,66+520 = 297,34мм;

Д025 = – [В055]– Ц1010 +А010 = -123-8,66+520 = 388,34мм;

Г025 = – [Г055]+ Д025 = -70 +388,34 = 318,34мм.

Окончательные значения операционных размеров в продольном направлении в удобной для производства форме, отражены в формуле (10.9) и сведены в соответствующие графы чертежа.

![]() , (10.9)

, (10.9)

где, ТАi – технологический допуск.

11. Планировка механического участка

Деталь “шпиндель” (рис.1.1) является сборочной единицей головки

4-хшпиндельной комбинированной, которая в свою очередь входит в сборочный узел автоматической линии для обработки ресивера.

Конструкция шпинделя позволяет использовать анализируемую деталь в сборках 2-х, 3-х, 4-х, 6-ти, 9-ти, 10-ти, 12-ти и 15-тишпиндельных резьбонарезных головках, а также 4-х, 5-ти и 6-тишпиндельных комбинированных головках, которые применяются на автоматических линиях мехобработки.

Оборудование, включающее в себя перечисленные шпиндельные головки, насчитывают свыше 500 единиц.

11.1 Расчёт количества основного технологического оборудования на участке и коэффициента его загрузки

Цель раздела – определение количества основного технологического оборудования при среднесерийном производстве на стадии технологического проекта и подготовки исходных данных для составления планировки участка механической обработки детали.

Исходные данные для проведения этого расчёта являются годовая программа и технологический процесс с нормами времени. Годовая программа составляет 2500 деталей в год. Нормы времени приведены в таблице 11.1.

Таблица 11.1 Нормы времени

| № оп. | Код и наименование операции | Т0 , мин | Тшт , мин | Модель оборудования |

| 1 | 2 | 4 | 5 | 6 |

| 010 | Фрезерно-центровальная | 3 | 6 | МР-71М |

| 015 | Токарная | 780 | 795 | 1712П |

| 020 | Отпуск | - | - | - |

| 025 | Токарная | 168 | 83 | 1712П |

| 030 | Шлифовальная | 38 | 53 | СУ 315х2000 (универсально-шлифовальный) |

| 035 | Шлицефрезерная | 372 | 462 | 31НУ (винто-шлице-фрезерный) |

| 040 | Токарная | 20 | 24 | 1712П |

| 045 | Долбежная | 18 | 24 | 7М430 |

| 050 | Цементация | - | - | - |

| 055 | Сверлильная | 36 | 51 | 2М13 |

| 060 | Закалка | - | - | - |

| 065 | Слесарная | 66 | 66 | 1712П |

| 070 | Шлифовальная | 20 | 35 | СУ (универсально-шлифовальный) |

| 075 | Полировальная | 170 | 185 | 1712П |

| 080 | Шлицешлифовальная | 96 | 111 | 5В833 |

| 085 | Резьбошлифовальная | 73 | 163 | Рейсхауэр |

| 090 | Маркировочная | 3 | 3 | Кант.площадка |

| 095 | Оксидирование | - | - | - |

| 100 | Консервация | 5 | 5 | Кант.площадка |

Действительный фонд времени работы оборудования, находим по формуле:

Fд = (Дк – Дв – Дп) · tсм · n · Кисп, (ч) (11.1)

где Дк - число календарных дней, 365

Дв - число выходных дней, 102

Дп - число праздничных дней, 10

Tсм - длительность рабочей смены, 8 часов

n - число рабочих смен в сутки, 2

Кисп - коэффициент использования оборудования, 0,95.

Fд = (365-102-10)·8·2·0,95 = 3846 ч.

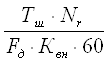

Расчётное число станков каждой группы будет находиться по формуле:

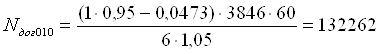

![]()

(11.2)

(11.2)

где Квн – коэффициент выполнения норм, равный 1,1.

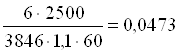

Расчёт необходимого количества станков сведём в таблицу 11.2

где Sпр – принимаемое нами количество станков.

![]()

Таблица 11.2 Расчётное число станков

| № оп. | Код и наименование операции | Расчётное количество станков, Sр | Принятое количест-во станков, Sпр |

| 1 | 2 | 3 | 4 |

| 010 | Фрезерно-центровальная | 0,0473 | 1 |

| 015 | Токарная | 2,3243 | 3 |

| 020 | Отпуск | - | - |

| 025 | Токарная | 0,6540 | 1 |

| 030 | Шлифовальная | 0,4176 | 1 |

| 035 | Шлицефрезерная | 1,6401 | 2 |

| 040 | Токарная | 0,1891 | 1 |

| 045 | Долбежная | 0,4018 | 1 |

| 050 | Цементация | - | - |

| 055 | Сверлильная | 0,1733 | 1 |

| 060 | Закалка | - | - |

| 065 | Слесарная | 0,2758 | 1 |

| 070 | Шлифовальная | 1,4576 | 2 |

| 075 | Полировальная | 0,2206 | 1 |

| 080 | Шлицешлифовальная | 0,8746 | 1 |

| 085 | Резьбошлифовальная | 1,2843 | 2 |

| 090 | Маркировочная | 0,0236 | 1 |

| 095 | Оксидирование | - | - |

| 100 | Консервация | 0,0394 | 1 |

Полученные расчетные значения количества станков, округляем в большую сторону до целого числа и определяем необходимую величину догрузки подобными видами продукции, приближая расчетное значение станков к принимаемому для их меньшей расходимости.

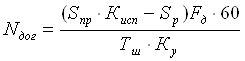

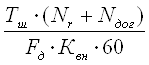

Догрузка оборудования находится по формуле:

(11.3)

(11.3)

где Ку =1,05- коэффициент увеличения штучного времени.

Результаты расчётов сведём в таблицу 11.3.

Таблица 11.3 Результат дозагрузки станков

| № оп. | Код и наименование операции | Дозагрузка оборудования, Nдог , шт/год |

| 1 | 2 | 3 |

| 010 | Фрезерно-центровальная | 132262 |

| 015 | Токарная | 77017 |

| 020 | Отпуск | - |

| 025 | Токарная | 43373 |

| 030 | Шлифовальная | 78005 |

| 035 | Шлицефрезерная | 23421 |

| 040 | Токарная | 111483 |

| 045 | Долбежная | 63659 |

| 050 | Цементация | - |

| 055 | Сверлильная | 113792 |

| 060 | Закалка | - |

| 065 | Слесарная | 98785 |

| 070 | Шлифовальная | 106865 |

| 075 | Полировальная | 64813 |

| 080 | Шлицешлифовальная | 11050 |

| 085 | Резьбошлифовальная | 90210 |

| 090 | Маркировочная | 135725 |

| 095 | Оксидирование | - |

| 100 | Консервация | 133417 |

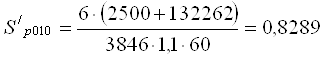

Проводим заново расчёт необходимого количества оборудования по формуле:

![]()

(11.4)

(11.4)

Результаты расчётов сводим в таблицу 11.4.

Таблица 11.4 Расчёт до загруженного числа станков

| № оп. | Наименование операции | Расчётное количество станков, Sр | Принятое количество станков, Sпр |

| 1 | 2 | 3 | 4 |

| 010 | Фрезерно-центровальн. | 0,8289 | 1 |

| 015 | Токарная | 2,7795 | 3 |

| 020 | Отпуск | - | - |

| 025 | Токарная | 0,9103 | 1 |

| 030 | Шлифовальная | 0,8786 | 1 |

| 035 | Шлицефрезерная | 3,7785 | 4 |

| 040 | Токарная | 0,8479 | 1 |

| 045 | Долбежная | 0,8417 | 1 |

| 050 | Цементация | - | - |

| 055 | Сверлильная | 0,8458 | 1 |

| 060 | Закалка | - | - |

| 065 | Слесарная | 0,8595 | 1 |

| 070 | Шлифовальная | 0,8521 | 1 |

| 075 | Полировальная | 1,8406 | 2 |

| 080 | Шлицешлифовальная | 0,9399 | 1 |

| 085 | Резьбошлифовальная | 1,8174 | 2 |

| 090 | Маркировочная | 0,8257 | 1 |

| 095 | Оксидирование | - | - |

| 100 | Консервация | 0,8278 | 1 |

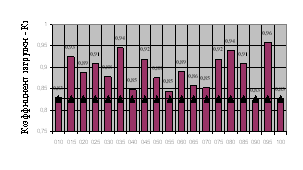

Коэффициент загрузки оборудование определяется как отношение расчётного числа к проектируемому:

К = Sp / Sпр (11.5)

Коэффициент загрузки оборудования сведем в таблицу 11.5.

Таблица 11.5 Коэффициент загрузки оборудования

| № оп. | Наименование операции | Коэф. загр. оборуд. | № оп. | Наименование операции | Коэф. загр. оборуд. |

| 1 | 2 | 3 | 1 | 2 | 3 |

| 010 | Фр.-центров. | 0,83 | 060 | Закалка | - |

| 015 | Токарная | 0,93 | 065 | Слесарная | 0,86 |

| 020 | Отпуск | - | 070 | Шлифовальная | 0,85 |

| 025 | Токарная | 0,91 | 075 | Полировальная | 0,92 |

| 030 | Шлифовальн. | 0,88 | 080 | Шлицешлиф. | 0,94 |

| 035 | Шлицефрезерная | 0,94 | 085 | Резьбошлиф. | 0,91 |

| 040 | Токарная | 0,85 | 090 | Маркировочная | 0,83 |

| 045 | Долбежная | 0,92 | 095 | Оксидирование | - |

| 050 | Цементация | - | 100 | Консервация | 0,83 |

| 055 | Сверлильная | 0,85 | Средн. значение | 0,88 | |

Средний коэффициент загрузки составляет 0,88.

Теперь по найденным значениям загрузки оборудования строим график нагружения оборудования на рис. 11.2

Рис.11.2 График загрузки оборудования

0 комментариев