Навигация

Об/мин

Сверлить отверстия пов.14,18(установ А,Б)

Для конструкционной легированной стали твердостью НВ160-240 при диаметре сверла 6 и 8,2 мм принимаем подачу s = 0,12 мм/об.

Скорость резания v, м/мин, рассчитывается по формуле (6.6).

![]() = 7,0; m = 0,2; y = 0,7; q = 0,4 ;

= 7,0; m = 0,2; y = 0,7; q = 0,4 ;

Т = 120 мин – период стойкости инструмента;

s = 0,12 мм/об – подача;

![]() = 0,59.

= 0,59.

Подставляя значения в формулу (6.6), получим:

Æ6: ![]() = 22,38 м/мин.

= 22,38 м/мин.

Æ8,2: ![]() = 25,35 м/мин.

= 25,35 м/мин.

Частота вращения:

Æ6: ![]() мм/об

мм/об

Æ8,2: ![]() мм/об

мм/об

Операция 070 Шлифовальная

1) Внутришлифовальная пов.12 (установ А)

Для конструкционной стали для внутреннего шлифования методом врезания выбираем:

скорость круга ![]() = 35 м/с;

= 35 м/с;

скорость заготовки ![]() = 45 м/мин;

= 45 м/мин;

глубина резания t = 0,3 мм;

радиальная подача

![]() 0,0045*1,1 = 0,005 мм/об;

0,0045*1,1 = 0,005 мм/об;

продольная подача

![]() = 0,65*25 = 13 мм/об

= 0,65*25 = 13 мм/об

Частота вращения круга:

![]() 16711 об/мин.

16711 об/мин.

2) Круглошлифовальная пов 2,4(установ Б)

![]() = 35 м/с;

= 35 м/с; ![]() = 35 м/мин; t = 0,1 мм;

= 35 м/мин; t = 0,1 мм;

минутная подача табличная ![]() = 1,1 мм/мин;

= 1,1 мм/мин;

Минутная подача

![]() =0,76м/мин

=0,76м/мин

Частота вращения круга:

![]() 1671 об/мин.

1671 об/мин.

Операция 080 Шлицешлифовальная

Шлифование боковых поверхностей шлица пов.20,21.

Глубина резания t = 0,075 мм;

Диаметр круга D = 270 мм;

Частота вращения круга nк = 1700 об/мин;

Скорость круга ![]() = 24 м/с;

= 24 м/с;

Скорость вращения заготовки ![]() = 20 м/мин;

= 20 м/мин;

Продольная подача ![]() = 0,3 мм/об;

= 0,3 мм/об;

![]() = 35 м/с;

= 35 м/с; ![]() = 35 м/мин; t = 0,1 мм;

= 35 м/мин; t = 0,1 мм;

минутная подача табличная ![]() = 1,1 мм/мин;

= 1,1 мм/мин;

Минутная подача

![]() =0,76м/мин

=0,76м/мин

Частота вращения круга:

![]() 1671 об/мин.

1671 об/мин.

7. Проектирование оправки на шлицефрезерную операцию

Оправки разделяются на жесткие и разжимные. Важнейшей характеристикой при выборе того или другого типа оправок является точность обработки. Ее показателем обычно служит отклонение от соосности, возникающее при обработке наружной поверхности относительно базовой. При выборе оправки также играет роль жесткость заготовки, потому что при закреплении на оправке она деформируется. Это приводит к различным отклонениям формы обработанных поверхностей.

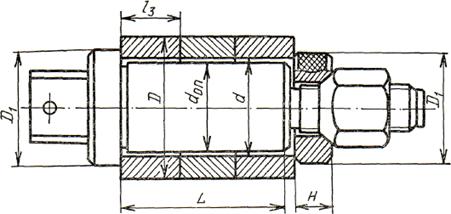

Цилиндрические оправки (рис.7.1) для установки деталей с гарантированным зазором обеспечивают стабильное положение детали вдоль оси. Поэтому такие оправки можно применять при работе на настроенных станках, для обработки длинных деталей, когда предъявляются повышенные требования к продольным размерам. С помощью данных оправок не достигается точность центрирования, однако они имеют преимущества при многоместной обработке.

Рис. 71. Цилиндрическая оправка с гарантированным зазором

Исходные данные:

Мкр — передаваемый крутящий момент или крутящий момент от сил резания, Н • мм;

l3 — базовая длина заготовки, мм;

D — диаметр обработанной заготовки, мм;

d — диаметр базового отверстия заготовки, мм;

Т d — поле допуска базового отверстия, мм;

е — допускаемое отклонение от соосности обработанной и базовой поверхностей заготовки, мм.

1) Гарантированный зазор для установки оправки на деталь:

![]() (7.1)

(7.1)

где еоп – отклонение от соосности базовой поверхности оправки (рекомендуется в пределах 3-й степени точности);

Тd.оп – допуск на диаметр базовой поверхности оправки (рекомендуется h6);

dиз – допустимый износ базовой поверхности оправки (рекомендуется 0,01…0,02 мм);

Приближенно DГАР³0,02 мм.

2) Номинальный диаметр базовой поверхности оправки:

![]() (7.2)

(7.2)

![]()

3) Длина базовой поверхности оправки:

![]() (7.3)

(7.3)

где n – число одновременно обрабатываемых деталей.

![]() .

.

4) Наружные диаметры опорного буртика и нажимной шайбы:

![]() (7.4)

(7.4)

![]() .

.

5) Ширина нажимной шайбы:

![]() (7.5)

(7.5)

![]() .

.

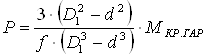

6) Гарантированный крутящий момент, передаваемый оправкой:

![]() (7.6)

(7.6)

где k – коэффициент запаса, принимается приближенный k»2,5.

![]() .

.

7) Требуемое усилие зажима детали:

(7.7)

(7.7)

где f – коэффициент трения, принимается равным 0,16…0,2.

Следовательно, необходимое усилие Р нужно приложить на каждый прижимной винт оправки.

0 комментариев