Навигация

Обоснование выбора направленности методики и программы

11.1.3 Обоснование выбора направленности методики и программы

В данное время существует большое количество способов уплотнение формовочной смеси, такие как встряхивание, прессование, вакуум-пленочная формовка, специальные виды литья. Но в данной работе за основу взят воздушно- импульсный способ уплотнения потому, что:

Процесс воздушно-импульсного формообразования обеспечивает:

· стабильную повторяемость уплотнения независимо от конфигурации модели;

· снижение массы отливок (в среднем на 12-18 %) за счет повышения размерной точности формы, рационального распределения плотности смеси по высоте полуформы;

· снижение брака по вине формы (в среднем на 5-7%);

· снижение трудоемкости по очистке литья;

· отсутствует необходимость переналадки оборудования при переходе на другую номенклатуру;

· сохраняются существующие модели и формовочные смеси.

В настоящей работе большое внимание уделено методике расчета импульсных головок как низкого так и высокого давления, т.к в данное время отсутствуют какие- либо единые методики, и все разработчики при проектировании используют «метод эксперимента», который слишком дорогостоящ, и занимаем много времени.

11.1.4 Методика автоматизированного проектирования машины

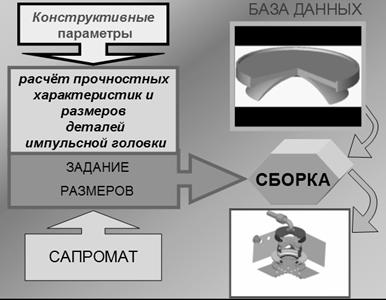

Автоматизированное проектирование начинается с составления структурной схемы формовочной машины.

При разработке общей методики расчётов и моделей для трёхмерного проектирования узлов и деталей формовочной машины использованы различные методики:

1. математическое моделирование;

2. алгоритмическое моделирование;

3. статистическое моделирование.

Математическое моделирование

Согласно различным теориям математического моделирования [7, 8] проектированию программного обеспечения предшествует аналитическое моделирование. Которое представляет множество функциональных и логических отношений, которые полностью описывают функционирование технической системы или ее частей и сводящееся к применению аппарата аналитической механики и методов динамических аналогий, и цифровое моделирование, представляющее замкнутую модель системы алгебраических уравнений, описывающих преобразование входных данных в выходные.

Разработка математической модели начинается с построения расчетной схемы. В данном случае формовочную машину представляем в виде объекта, состоящего из ряда сборочных единиц, логически описать, которые не вызвало затруднений и поддающиеся упрощению и схематизации:

1 импульсная головка;

2 станина;

3 траверса;

4 колонны.

5 Рольганги подачи опок.

6 Рольганги подмодельных плит.

Рассмотрим методики математических моделей названных сборочных единиц.

Математическое моделирование импульсной головки.

В основу математического расчета конструктивных параметров головки низкого давления положены следующие соотношения [4], [5]:

1) объема опоки Vo к объему ресивера головки Vp

![]() [4]

[4]

гдеZ=0,09…0,12для импульсной головки высокого давления

Z=1…3для импульсной головки низкого давления

2) площади выпускного отверстия ресивера FВО к площади опоки Fоп

![]() ,[5]

,[5]

где![]() =0.025…0.043для импульсной головки высокого давления

=0.025…0.043для импульсной головки высокого давления

![]() =0,15…0,2для импульсной головки низкого давления

=0,15…0,2для импульсной головки низкого давления

4) объема полости рассекателя Vрас к объему опоки Vо

![]() ,[6]

,[6]

где![]() =1,6…2,4для импульсной головки высокого давления

=1,6…2,4для импульсной головки высокого давления

![]() =0,04…1,5для импульсной головки низкого давления

=0,04…1,5для импульсной головки низкого давления

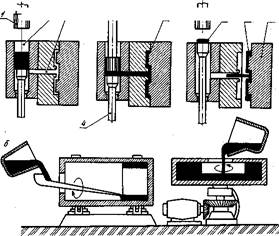

Для проведения расчетов предоставим упрощенные конструкции известных импульсных головок [5], [6]. Импульсную головку низкого давления опишем как прямоугольную емкость по площади соответствующую уплотняемой опоке Fо , по объему Vp=(1…3)V0 , с множеством выпускных отверстий FВО в нижней части емкости, соединяемой с опокой. Схема импульсной головки высокого давления более сложная, имеет в основании пустотелую плиту- рассекатель с множеством выпускных отверстий FВО для прохождения воздуха из рассекателя в опоку. По площади плита-рассекатель соответствует площади уплотняемой опоки, а по объему Vрас=(1,6…2,4) V0. Сверху на плите-рассекателе расположен цилиндр-ресивер (один, два или более), внутренняя полость которого отсекается от полости рассекателя клапаном [1], [2], [4].

Для создания математической модели используем алгоритмическую форму, т. е. запись соответствующей модели и выбранного численного метода решения в форме алгоритма.

Расчет головки давления начинаем с выбора объема ресивера головки Vp , зависящего от Z (чем больше объем уплотняемой опоки, тем больше Z). Запись проведем следующим образом :

![]()

гдеa,b- ширина и длина опоки, м

h- изменяемая высота опоки от 0,2 до 0,4 м в каждом типоразмере опоки.

Оптимальный расчет ведем по следующей схеме. Если![]() , то Z=0,09 и все параметры головки будут рассчитаны для объема ресивера

, то Z=0,09 и все параметры головки будут рассчитаны для объема ресивера ![]() , расчет ведем пока

, расчет ведем пока ![]() , после чего прекращаем, т.е. необходимо изменить вводимые параметры опоки, либо пересмотреть технологию изготовления отливки.

, после чего прекращаем, т.е. необходимо изменить вводимые параметры опоки, либо пересмотреть технологию изготовления отливки.

В расчет параметров головки входит определение оптимальных размеров выпускного отверстия из ресивера в рассекатель Dвып равного диаметру клапана и хода поршня клапана H. Для определения Dвып представим объем ресивера импульсной головки высокого давления как объем цилиндра, т.е.

![]() ,

,

где Dв- внутренний диаметр ресивера,

Hp- высота ресивера.

Если принять, что Dвып=0,5Dв, Hp=Dв, а ![]() тогда

тогда ![]() , а

, а ![]() .

.

Ход клапана (H) ограничим так, чтобы над клапаном сохранялась дополнительная емкость, работающая на запирание клапана и предупреждение его преждевременного открытия, т.е. ![]() .

.

Оптимальные размеры a, b, h, Dв, Hp, Dвып, H выводим на печать и переходим к проверочной части расчета корпуса импульсной головки на прочность.

Подбираем материал для корпуса ресивера, проверочные расчеты ведем с учетом допускаемого предела прочности на растяжение ![]() . Если соблюдаются соотношения Р

. Если соблюдаются соотношения Р![]() >Р

>Р![]() и Р

и Р![]() >Р

>Р![]() , где Р

, где Р![]() и Р

и Р![]() - допускаемые давления на стенки и днище сосуда, Р

- допускаемые давления на стенки и днище сосуда, Р![]() - рабочее давление, необходимое для уплотнения смеси, то выбранная конструкция работоспособна; если соотношения не соблюдаются, то выбирается другая марка материала с более высоким

- рабочее давление, необходимое для уплотнения смеси, то выбранная конструкция работоспособна; если соотношения не соблюдаются, то выбирается другая марка материала с более высоким ![]() (

(![]() или

или![]() ). В блок-схеме использованы обозначения:

). В блок-схеме использованы обозначения: ![]() - коэффициент прочности сосуда; С - прибавка на коррозию; R

- коэффициент прочности сосуда; С - прибавка на коррозию; R![]() - радиус контакта клапана с седлом головки, т. е. радиус выпускного отверстия;

- радиус контакта клапана с седлом головки, т. е. радиус выпускного отверстия; ![]() - высота клапана, необходимо учесть, что R

- высота клапана, необходимо учесть, что R![]() и

и ![]() выбираются по априорным данным [2] и составляют, м,

выбираются по априорным данным [2] и составляют, м,

R![]() =0,05...0,08;

=0,05...0,08; ![]() = 0,1...0,15

= 0,1...0,15

и зависят от давления в импульсной головке Р![]() .т.е. чем выше давление, тем меньше размеры; d - диаметр отверстия, соединяющего полость головки с атмосферой; S и S

.т.е. чем выше давление, тем меньше размеры; d - диаметр отверстия, соединяющего полость головки с атмосферой; S и S![]() - толщины днища и корпуса головки; К - эмпирический коэффициент [3].

- толщины днища и корпуса головки; К - эмпирический коэффициент [3].

Математическое моделирование колонн

Математическое моделирование колонн подразумевает объяснение конструкции, функций, т.е. аналитическое моделирование и алгеброическое выражение на основе, которого можно проверить на прочность любую колонну, т.е. цифровое моделирование.

1)аналитическое моделирование колонн.

Колонны осуществляют конструктивную и силовую связь траверсы со станиной. Колонны воспринимают усилие прессования, передавая его станине. На колонны действует вес траверсы и других деталей, укрепленных на траверсе и колоннах. Колонны могут быть различные : круглые, квадратные, в виде уголка, швелера и т.д. .

2)цифровое моделирование колонн.

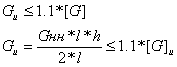

Цифровой моделью для выбора и расчета сечения колонн и проверки его на изгиб является уравнение:

![]()

где

σ![]() - расчетное наибольшее по абсолютной величине напряжение в опасном сечении, МПа;

- расчетное наибольшее по абсолютной величине напряжение в опасном сечении, МПа;

[σ]р - допускаемое напряжение на растяжение материала траверсы, МПа [18];

G![]() - вес нагружающих частей (сюда входят: усилие траверсы, дозатора, прессовой колодки или много плунжерной головки и т.д.), кг,

- вес нагружающих частей (сюда входят: усилие траверсы, дозатора, прессовой колодки или много плунжерной головки и т.д.), кг,

1 - расстояние, на котором действует нагрузка относительно опоры, мм;

h - высота сечения, мм;

I - момент инерции элементов сечения.

Математическое моделирование станины и траверсы

При математическом моделировании траверсы и станины, используем различные методики: - аналитическое моделирование; цифровое моделирование.

Рассмотрим каждый вид моделирования отдельно.

1) аналитическое моделирование станины и траверы.

Станина представляет собой литую деталь коробчатого, сечения, разделенную на ряд сообщающихся между собой отсеков. Станина выдерживает все нагрузки, которые на нее оказывают. Станина имеет прямоугольный вид. Машина имеет три позиции. На первой позиции и на третьей станина имеет полость, в которой располагаются цилиндр (подъемный). В станине машины имеются также гнезда, выполненные в виде цилиндрических приливов и служащие для крепления четырех колонн.

Траверсы могут быть различными: поворотные, неповоротные и т.д. траверса, как и станина, представляет собой сложную литую деталь коробчатой формы. Угловые цилиндрические приливы служат для крепления траверсы к колоннам. Усилие импульса воспринимается приливом. Траверса формовочной машины служит для крепления головки и воспринимает усилие импульса, передавая его на колонны. Воспринимая большую силу импульса и работая на изгиб, траверса имеет большой момент сопротивления. Неподвижные импульсные траверсы укрепляют на двух, трех, четырех колоннах. Опока, наполненная формовочной смесью, подводится под траверсу и оказывает усилие на нее при помощи цилиндра.

2) цифровое моделирование станины и траверсы состоит в описании их нагружения специальными формулами, которые в даннном разделе не рассматриваются из-за их ненадобности.

Таким образом имеем универсальные формулы, по каким можно рассчитать станину, траверсу, колонны для любой формовочной машины.

Алгоритмическое моделирование

Алгоритмическая модель - это графическое представление алгоритма в виде блок-схемы, В нашем случае проектирование осуществляется при помощи ПЭВМ, для проектирование на компьютере необходимо составить алгоритм программирования.

Алгоритм - это совокупность .действий со строго определенными правилами выполнения, также это формальное описание способа решения задачи путем дробления ее на конечную по времени последовательность действий (элементарных операций). Под словом "формальное" подразумевается, что описание абсолютно полное и учитывает все возможные ситуации, которые могут встретиться по ходу решения. Под элементарной операцией понимается действие, которое по заранее определенным критериям не имеет смысла детализировать.

Алгоритмическое моделирование заключается в составлении алгоритмических моделей каждого отдельного узла проектируемой машины: станина, траверса и т.д. Составим алгоритмические модели для каждого узла отдельно.

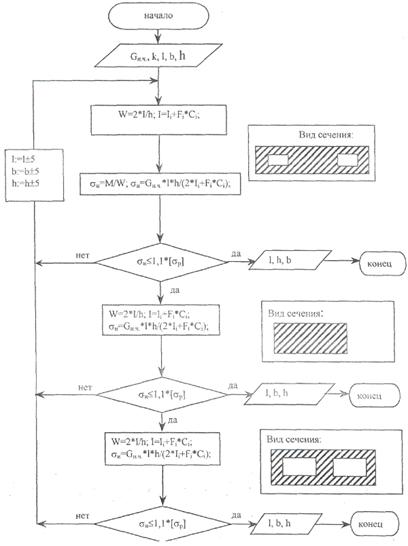

На последующих рисунках представлены блок-схемы расчета импульсных головок высокого (рисунок 2) и низкого (рисунок 3) давления, состоящих из нескольких подсистем: высокого давления- из двух подсистем (от расчета основных оптимальных параметров к расчету корпуса головки на прочность); низкого давления- из одной подсистемы (от расчета необходимого давления к выбору оптимальных конструктивных параметров головки).

Блок-схема расчета импульсной головки низкого давления представлена на рисунке 3. Расчет начинаем с определения необходимого давления по методике [5]. Затем, в зависимости от величины давления выбираем Z, и находим объем ресивера. Из найденного объема ресивера головки - Vp находим его габариты. Если принять, что ресивер имеет форму параллелепипеда, объем которого составляет ![]() ,

,

где А=а- длина головки

В=b- ширина головки,

то высота головки ![]() .

.

После определения параметров головки находим площадь выпускного отверстия ресивера согласно литературе [6], которая составляет ![]() .

.

Расчет начинаем с определения необходимого давления. Затем, в зависимости от величины давления выбираем Z, и находим объем ресивера. Из найденного объема ресивера головки - Vp находим его габариты. Если принять, что ресивер имеет форму параллелепипеда, объем которого составляет ![]() ,

,

где А=а- длина головки,

В=b- ширина головки, соответствующие длине и ширине опоки,

то высота головки ![]() .

.

В схеме (рисунок 2) использованы следующие обозначения:

U - периметр опоки;

Рi- мгновенное давление в момент удара в элементарном объеме (Па);

x -коэффициент бокового давления, x=0,45;

f - коэффициент трения формовочной смеси о стенки опоки,

d0 - плотность смеси до удара, d0= 1,15;

j -ускорение инерции, которое действует в момент удара в слое , j =180;

q- ускорение силы тяжести, q =10;

FВО- площадь выпускного отверстия ресивера

Ур = hН + h ,

где h - высота опоки;

hН - высота наполнительной рамки.

На рисунке 13 приведена алгоритмическая модель расчета станины и траверсы. Алгоритмическая модель представляет собой последовательность расчетов. Каждый блок алгоритмической модели выполняет свое действие. Первый блок - это блок ввода исходных данных. Предварительно из банка данных выбираем вид конструкции. Условно принимаем конструкцию в виде балки закрепленной на концах. На основе расчетов сопротивлений материалов [4] находим опасное сечение. Далее в блоках рассчитываем момент инерции, момент сопротивления опасного сечения и рассчитываем напряжение в опасном сечении. Сверив полученный результат со справочным [18] делаем вывод, сможет ли выдержать выбранный вид станины или траверсы необходимые нагрузки. Если результат нас устраивает, то в последнем блоке идет сбор данных: Далее результаты расчетов выводим на печать.

На рисунках 13, 14, 15, 16, 17 приведены различные виды алгоритмических моделей.

Рисунок 13 . Алгоритмическая модель расчета станины и траверсы

Рисунок 14 . Алгоритмическая модель расчета колонн

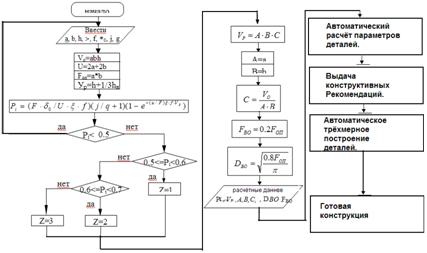

Рисунок – 15Блок-схема выбора основных параметров импульсной головки высокого давления.

Рисунок 16Блок-схема выбора основных параметров импульсной головки низкого давления

Рисунок – 17Блок-схема работы модулей автоматизированного проектирования импульсной головки .

Алгоритмическая модель представляет собой блок-схему, по которой производим расчет с определенной последовательностью. Первый блок - это блок ввода исходных данных. При расчете колонн первым шагом является выбор сечения конструкции, которые приведены в таблице 2.1. Первый блок - это блок ввода исходных данных. Далее по блокам рассчитываем момент инерции, момент сопротивления вида сечения и рассчитываем напряжение в сечении. Сверив полученный результат со справочным [18] делаем вывод, сможет ли выдержать выбранный вид сечения необходимые нагрузки. Если результат нас устраивает, то в последнем блоке идет сбор данных: Далее результаты расчетов выводим на печать.

На основе полученных алгоритмических моделей составляем программы для автоматизированного расчета узлов и проектирования при помощи ПЭВМ.

Статистическое моделирование

Статистика устанавливает закономерности, которым подчинены массовые случайные явления. Статистика основана на изучении методов теории вероятности статистических данных - результатов наблюдений.

Математическая статистика разрабатывает способы определения числа необходимых испытаний до начала исследования (планирование эксперимента) и в ходе исследования (последовательный анализ. )

Основными задачами математической статистики являются:

1)указание способа сбора и группировки статистических сведений, полученных в результате наблюдений или в результате специально поставленных экспериментов;

2) разработка методов анализа статистических данных в зависимости от целей исследования.

Целью статистического анализа является извлечение максимума информации из результатов эксперимента, проверка достоверности получаемой зависимости и оценка ее точности. Для проверки статистических гипотез используют параметрические и непараметрические критерии сравнения. Параметрические критерии сравнения применяют в тех случаях, когда характер распределения результатов экспериментов нормальный или близок к нему. Не параметрические критерии используются при анализе экспериментальных данных независимо от характера их распределения.

Статистическая обработка результатов эксперимента является обязательной и неотъемлемой частью любого исследования.

Непременным условием выпуска качественной продукции является использование при проектировании прогрессивных технологий изготовления, строгого соблюдение технологичности конструкции, тщательного контроль за изготовлением деталей и контроля сборки машины. Таким образом, математическое моделирование из рассмотренной методики автоматизированного проектирования является основой для проведения дальнейших разработок. Математические модели используются для составления алгоритмической, а на основе алгоритмической моделей составляют программы на ЭВМ. В свою очередь автоматизированное проектирование подразумевает полученный результат (расчет, схему или вид конструкции), используемый для проведения статистической обработки, которая дает результат о точности проведенных расчетов и какова надежность используемой конструкции. Надежность машин в первую очередь определяется прочность и жесткость конструкции.

Похожие работы

... программы обработки детали на токарном станке с ЧПУ согласуют системы координат станка, патрона, детали и режущего инструмента. Токарный станок 16К20Ф3 является самым распространенным в производстве. В системах управления токарными станками с ЧПУ предусмотрена возможность ввода коррекций на положение инструмента для компенсации упругих деформаций и износа. При этом кооректирующие переключатели ...

... с изменением технологических связей, а само управление должно наиболее полно использовать внутренние закономерности развития технологических систем. В соответствии с тенденциями изменения технологических структур должны видоизменяться и организационные. 2. Понятие о химико-технологических процессах, принципы их классификации. Перспективы развития и особенности экономической оценки химико- ...

... [3], тогда необходимо назначить припуск с учетом усадки, кроме поверхностей, оформляемых болваном. Уклоны на модельные комплекты для получения отливок в песчаных формах согласно ГОСТ 3212-80, что соответствует не более 3 в зависимости от высоты модели. Материал модели сплав АЛ2, позволяет делать до 45000 съемов при машинном способе формовки. Минимальная толщина стенки модели – 4 мм, табл ...

... по фактическому состоянию. Новое поколение систем мониторинга на базе компьютерной техники дает более высокие результаты из-за все возрастающих возможностей диагностики машин и оборудования. Таким образом, технология ремонтов на базе аутсорсинга имеют неоспоримые преимущества в эффективности использования оборудования, качестве его обслуживания и сроках выполнения ремонтных работ. При этом ...

0 комментариев