Навигация

БЕЗОПАСНОСТЬ ОБСЛУЖИВАНИЯ ТУННЕЛЬНОЙ ПЕЧИ

7. БЕЗОПАСНОСТЬ ОБСЛУЖИВАНИЯ ТУННЕЛЬНОЙ ПЕЧИ

7.1 Выявление воздействий на производственный персонал и их характеристика

Печное отделение кирпичного цеха представлено техногенной системой. В таблице 8.1 описаны воздействия на производственный персонал в данной техногенной системе.

Таблица 7.1 Воздействия в техногенной системе «Печное отделение»| № п/п | Наименование компонента | Назначение | Функциональные показатели | Процесс | Детерминированное воздействие | Происшествие | Стохастические воздействия |

| 1 | Помещение | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ |

| 1.1 | Ограждения помещения с дверными проемами | Защита от воздействий окружающей среды | Выполнен из негорючего материала | ¾ | ¾ | ¾ | ¾ |

| 1.2 | Пол | Для размещения оборудования | Нетокопроводящий, выполненный из негорючего материала | ¾ | ¾ | ¾ | ¾ |

| 1.4 | Воздушная среда | Для обеспечения жизнедеятельности | 15-250С | Тепломассообмен Дыхание | Тепловое воздействие микроклимата Ингаляционное | ¾ | ¾ |

| 2 | Комплекс техногенных устройств | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ |

| 2.1 | Две туннельные печи | Обжиг керамического кирпича | Производительность печи 10 млн.шт в год | ¾ | ¾ | ¾ | ¾ |

| 2.1.1 | Кладка печи | Свести к минимуму потери в окружающую среду | Материал: красный кирпич, шамот, засыпка шлаком | Тепловое излучение | Тепловое воздействие, связанное с инфракрасным излучением | Соприкосновение с нагретой поверхностью | Тепловое воздействие при соприкосновении с нагретыми поверхностями |

| 2.1.2 | Газовая обвязка печи | Поступление топлива в печь | Газопровод низкого давления | Движение газа | Акустическое воздействие | Утечка газа, образование взрывоопасной смеси | Взрывное воздействие, ингаляционное |

| 2.1.3 | Горелки | Сжигание топлива | Горелка газовая типа по проекту п/я Г-4316 | Горение топлива, движение газа | Акустическое воздействие | Погасание факела, образование взрывоопасной смеси | Взрывное воздействие |

| 2.1.4 | Система воздухоснабжения | Поступление холодного воздуха на охлаждение садки | Мощность 4 кВт | Движение воздуха | Акустическое воздействие | Косвенное прикосновение | Электрическое воздействие переменного тока |

| 2.1.5 | Система загрузки-выгрузки | Загрузка и выгрузка вагонеток с кирпичом | Частота толканий 58 минут | Тепловое излучение | Тепловое воздействие, вызванное инфракрасным излучением | Соприкосновение с нагретой поверхностью изделий | Тепловое воздействие при соприкосновении с нагретой поверхностью |

| 2.1.5.1 | Вагонетки | Для размещения садки кирпича | ¾ | ¾ | ¾ | ¾ | ¾ |

| 2.1.5.2 | Толкатели | Продвижение вагонеток в печи | Гидравлический толкатель | ¾ | ¾ | Косвенное прикосновение | Электрическое воздействие переменного тока |

| 2.1.5.3 | Электропередаточная тележка с лебедкой | Выгрузка вагонеток из печи | Грузоподъемность до 12 т | ¾ | ¾ | Косвенное прикосновение Срыв лебедки с вагонетки | Электрическое воздействие Механическое воздействие |

| 2.1.6 | Система дымоудаления | Удаление продуктов сгорания из печи | Температура на выходе из печи 150°С | Выбивание газов | Ингаляционное воздействие | Разрушение дымоходов | Ингаляционное воздействие |

| 2.1.7 | Рабочее пространство печи | Обжиг кирпича | Размеры рабочего пространства | ¾ | ¾ | ¾ | ¾ |

| 2.1.7.1 | Загрузочный материал | Полуфабрикат | Температура выходящих изделий 300°С | Выгрузка изделий | Тепловое воздействие, вызванное инфракрасным излучением | Завал садки | Тепловое воздействие при соприкосновении с нагретой садкой |

| 2.1.7.2 | Продукты сгорания | Прогрев садки в зоне подогрева печи | Прогрев садки до температуры 600°С | Выбивание газов | Ингаляционное воздействие | ¾ | ¾ |

| 2.2 | Система газоснабжения | Подача газа к печам | Газопровод низкого давления | Движение газа | Акустическое воздействие | Утечка газа, образование взрывоопасной смеси | Взрывоопасное воздействие |

| 2.3 | Система электроснабжения | Снабжение цеха электроэнергией | Напряжение: 380/220 | Передача электрической энергии | Электромагнитное воздействие | Прямое и косвенное прикосновение | Электрическое воздействие переменного тока |

| 2.4 | Система освещения | Освещение рабочих мест | Сеть с напряжением 220 В | Перенос потока световой энергии | Световое воздействие | Косвенное прикосновение | Электрическое воздействие переменного тока |

| 3 | Производственный персонал | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ |

| 3.1 | обжигальщик | Розжиг горелок, слежение за показаниями приборов автоматики, поддержание температурного режима обжига | Разряд 3 | ¾ | ¾ | ¾ | ¾ |

| 3.2 | Два загрузчика - выгрузчика | Заталкивание и выгрузка вагонеток с кирпичом | Знания правил безопасности в объеме инструкции по охране труда | ¾ | ¾ | ¾ | ¾ |

| 4 | Окружающая среда | ¾ | ¾ | ¾ | ¾ | ¾ | ¾ |

| 4.1 | Население соседней селитебной зоны | Работники предприятия | 500 человек | ¾ | ¾ | ¾ | ¾ |

Из общего перечня воздействий были выбраны наиболее значимые для объекта проектирования и способные приводить к опасным эффектам в организме человека. Данные о воздействиях сведены в таблицу 8.2.

Таблица 8.2 Характеристика воздействий

| № | Полное название воздействия | Эффекты воздействия | Фактор или параметры воздействия | Оптимальное значение | Предельно допустимое значение | Номер ссылки на нормативный документ |

| 1 | Тепловое воздействие при соприкосновении с нагретыми поверхностями | Ожоги различной степени тяжести | Температура поверхности контакта | 36,50С | При Твн<100°С Тпов ≤ 35°С При Твн>100°С Тпов ≤ 45°С | ГОСТ 12.1.005-88 |

| 2 | Воздействие взрыва при утечке природного газа | Нарушение целостности кожных покровов, ушибы, переломы, черепно-мозговые травмы | Избыточное давление Рs | 0 | 104 Па - порог поражения органов слуха | [ ] |

Избыточное давление дефлограционного взрыва можно определить по формуле:

![]() , кПа (8.1)

, кПа (8.1)

где Pmax – максимальное давление дефлограционного взрыва, кПа; Рmax = 828 кПа;

Р0 – давление воздушной среды в помещении до взрыва, кПа; Р0 = 101,3 кПа;

mг – масса горючего газа, поступившего в помещение в результате утечки или погасания горелки, кг;

zy – коэффициент участия горючей смеси во взрыве;

rг – плотность газа; rг = 0,8 кг/м3;

Vсв – объем помещения, который может быть заполнен взрывоопасной смесью, м3;

сст – стехиометрическая концентрация рабочего газа, %;

kн – коэффициент, учитывающий не герметичность помещения и не аддиабатичность взрывного процесса, kн = 3.

Масса газа, поступившего в помещение, определяется по формуле:

![]() , кг (8.2)

, кг (8.2)

где Vу – объем газа, поступившего в помещение из техногенного устройства, м3;

Vт – объем газа, поступившего в помещение из трубопровода, м3;

![]() , м3 (8.3)

, м3 (8.3)

где Р1 – абсолютное давление газа в техногенном устройстве, Р1 = 102,1 кПа;

V – геометрический объем техногенного устройства, заполненный горючим газом,

![]() м3.

м3.

![]() м3

м3

Объем газа, поступившего из трубопроводов:

![]() , м3 (8.4)

, м3 (8.4)

где Vт1 – объем газа, поступившего в помещение из трубопровода до отключения подачи газа в газопровод

![]() , м3 (8.5)

, м3 (8.5)

где В – расход газа в трубопроводе, м3/с; В = 0,106 м3/с;

t - время срабатывания запорного устройства или время необходимое для отключения подачи газа в газопровод. Принимаем t = 180 с при наличии клапана отсекателя.

![]() м3

м3

Vт2 – объем газа, поступившего в помещение, после отключения подачи газа в газопровод:

![]() , м3 (8.6)

, м3 (8.6)

где Рi – абсолютное давление газа на i-ом участке газопровода;

Li – длина i-го участка газопровода;

ri – внутренний радиус трубы на i-ом участке газопровода;

N – количество участков газопровода.

![]() м3

м3

![]() м3

м3

![]() кг

кг

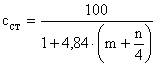

Стехиометрическую концентрацию горючего газа определяем по формуле:

, % (8.7)

, % (8.7)

где m – количество атомов углерода в молекуле горючего газа;

n – количество атомов водорода в молекуле горючего газа;

![]() %

%

Объем помещения определяется как разность между геометрическим объемом и объемом занимаемым техногенными устройствами.

![]() , м3 (8.8)

, м3 (8.8)

где Lп, Bп, Hп – соответственно длина, ширина и высота помещения;

Lп = 100 м, Bп = 20 м, Hп = 10 м.

![]() м3.

м3.

Коэффициент участия газа во взрыве рассчитывается по формуле:

![]() , (8.9)

, (8.9)

где сг – приведенная концентрация газа во взрывоопасной зоне помещения;

ен – нижний концентрационный предел распространения пламени, ен = 5%;

d - допустимое отклонение концентрации газа во взрывоопасной зоне, d = 1,38;

xn – размер взрывоопасной зоны вдоль длины помещения;

yn – размер взрывоопасной зоны вдоль ширины помещения;

zn - размер взрывоопасной зоны вдоль высоты помещения.

![]() , (8.10)

, (8.10)

![]() %

%

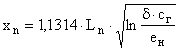

, м (8.11)

, м (8.11)

![]() м

м

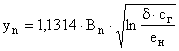

, м (8.12)

, м (8.12)

![]() м

м

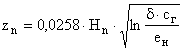

, м (8.13)

, м (8.13)

![]() м

м

![]()

![]() кПа

кПа

При полученном значении Рs>0 существует вероятность взрыва, в результате которого может пострадать обслуживающий персонал.

7.2.2 Тепловое воздействиеПри соприкосновении с наружной поверхностью стенки печи существует вероятность ожога кожного покрова обжигальщика. Для оценки этой вероятности рассчитаем температуру наружной поверхности стенки печи.

Определим поток тепла через стенку. Для этого выбираем 1 участок зоны охлаждения (см. тепловой баланс рабочего пространства печи), для которого температура рабочего пространства максимальна t = 9800С, а толщина стен кладки минимальна R = 1140 мм.

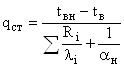

, Вт/м2 , (8.14)

, Вт/м2 , (8.14)

где tвн – температура внутренней стороны печи, 0С; tвн = 9800С;

tв – температура окружающего воздуха, tв = 200С;

Ri – толщина i-го слоя кладки. Кладка двухслойная: R1 = 250 мм, R2 = 790 мм;

li – коэффициент теплопроводности i-го слоя кладки, Вт/м×0С. Для определения l для каждого слоя кладки найдем среднюю температуру кладки:

![]() 0С

0С

![]() 0С

0С

![]() , Вт/м×0С (8.15)

, Вт/м×0С (8.15)

![]() Вт/м×0С

Вт/м×0С

![]() Вт/м×0С

Вт/м×0С

aн – коэффициент теплоотдачи, aн = 15 Вт/м2×0С

Вт/м2

Вт/м2

Определим температуру наружной поверхности стенки печи:

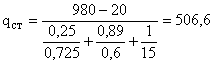

![]() , 0С (8.16)

, 0С (8.16)

![]() 0С

0С

Температура tн превысила температуру поверхности стенки, допустимую по санитарным нормам равную 450С. Поэтому требуется изолировать стенку теплоизолирующим материалом, например, минеральной ватой толщиной 100 мм (lмв = 0,07 Вт/м×0С).

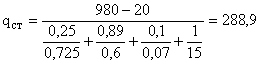

Проведем поверочный расчет по формулам (8.14) и (8.16):

Вт/м2

Вт/м2

![]() 0С

0С

Температура не превышает 450С, значит применение минеральной ваты для теплоизоляции в этом случае целесообразно.

0 комментариев