Навигация

Описание конструкции и работы туннельной печи

2.2 Описание конструкции и работы туннельной печи

Для обжига керамического кирпича на ООИ «Взаимопомощь» установлены 2 туннельные печи. Туннельная печь для обжига керамических изделий имеет вагонеточный состав, передвигающийся вдоль туннеля с помощью толкателя. Внутри туннеля проложен рельсовый путь. Каждая вагонетка, пройдя всю длину туннеля, выдается из печи с другого конца при очередном проталкивании. Таким образом, создается непрерывное перемещение вагонеток в печи, постепенный подогрев, обжиг и охлаждение изделий, находящихся на поду вагонетки. Туннельная печь длиной 62 м и шириной 2 м имеет 3 зоны.

Форкамера служит для уменьшения газообмена с окружающей средой при загрузке вагонеток в печь.

Основное назначение зоны подогрева – окончательное удаление влаги из сырца и равномерный прогрев садки до температуры 6000С. Подогрев и сушка производятся отходящими из зоны обжига продуктами горения.

В зоне обжига сжигается топливо в специальных горелочных устройствах. Сырец нагревается до температуры 9800С, при этом завершаются все процессы, связанные с формированием черепка. Воздух, поступающий для сжигания топлива, предварительно подогревается в зоне охлаждения. Горение топлива происходит в разрывах между садками кирпича на вагонетках. С каждой стороны печи установлено по семь горелок, топливо – природный газ.

В зоне охлаждения происходит остывание кирпича до температуры 3000С перед выдачей вагонеток из печи, также происходит отбор нагретого воздуха для подачи его в сушилку. В этой зоне охлаждается также и футеровка вагонеток, нагретая до высоких температур. Изделия и футеровка вагонеток охлаждаются холодным воздухом, подаваемым в печь сверху и сбоку через несколько каналов, расположенных по длине зоны охлаждения ближе к выходному каналу печи.

Печь работает по принципу противотока, то есть газы и воздух движутся навстречу вагонеткам с обжигаемыми изделиями. Движение газовых и воздушных потоков осуществляется системой вентиляторов.

В зоне подогрева предусмотрена установка циркуляционных вентиляторов для интенсивного перемешивания газовых потоков с целью максимального усреднения газовой среды, то есть ликвидации расслоения ее и уменьшения перепада температур по сечению канала. В зоне подогрева также производится отбор дымовых газов.

Печь выполняется из стандартного красного кирпича, зона обжига изнутри футеруется шамотным кирпичом. Свод печи выполняется из красного кирпича и засыпки шлаком.

|

|

|

![]()

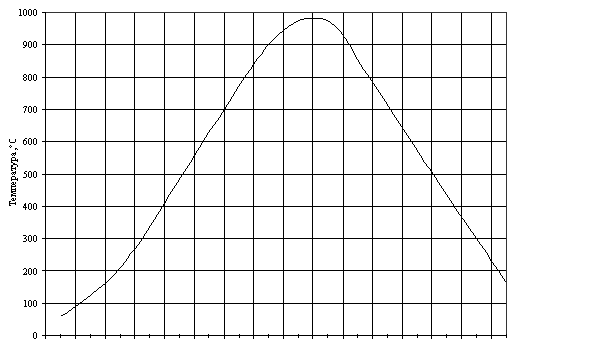

Рис. 1.2. Кривая обжига кирпича в печи

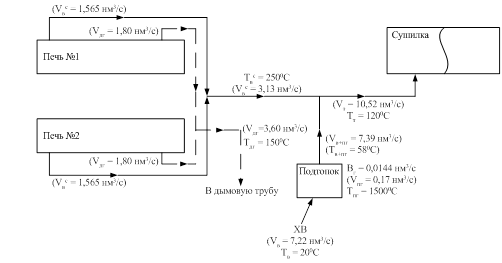

Рис. 1. . Схема движения потоков:

- горячего воздуха от печи к сушилу с параметрами ![]() и

и ![]() ;

;

- продуктов сгорания в дымовую трубу с параметрами ![]() и

и ![]() ;

;

- смеси продуктов горения и воздуха к сушилу с параметрами ![]() и

и ![]()

Примечание: параметры теплоносителей в скобках определены в результате расчетов

3. РАСЧЕТ ПРОЦЕССА ОБЖИГА КИРПИЧА. ТЕПЛОВОЙ БАЛАНС ТУННЕЛЬНОЙ ПЕЧИ

3.1 Расчет продолжительности обжига кирпича и производительности печи

Расчет выполнен по методике, изложенной в [1, 2, 3].

Абсолютная влажность загружаемого в печь кирпича ω = 7,5%. Вес сухого кирпича

G1 = 3,3 кг.

Размеры кирпича: длина l = 250 мм;

ширина b = 120 мм;

толщина s = 65 мм.

1). Нагрев до 1000С.

Количество испаряемой влаги

![]() кг, (2.1)

кг, (2.1)

![]() .

.

Активная поверхность теплообмена и испарения одиночного кирпича

![]() м2 , (2.2)

м2 , (2.2)

![]() м2.

м2.

Количество влаги, приходящейся на 1 м2 активной поверхности,

![]() кг/м2, (2.3)

кг/м2, (2.3)

![]() кг/м2.

кг/м2.

При съеме влаги примерно 0,4 кг/м2·ч с активной поверхности время, необходимое для нагрева до 1000С, составляет:

![]() ч, (2.4)

ч, (2.4)

![]() ч.

ч.

2). Период нагрева от 100 до 8000С.

Определяем допустимую скорость подъема температуры по формуле [1]

![]() град/ч, (2.5)

град/ч, (2.5)

где Δtдоп – максимально допустимая разность температур в теле изделия при его нагреве или охлаждении;

а – коэффициент температуропроводности материала, а = 40 м2/ч;

S – толщина прогрева изделий, S = 0,06 м.

Принимая для этого периода Δtдоп = 850С [1], получим

![]() град/ч.

град/ч.

Время нагрева или охлаждения в известном интервале температур равно:

![]() ч, (2.6)

ч, (2.6)

где t1 и t2 – температура в начале и конце интервала, 0С;

![]() ч.

ч.

3). Период нагрева от 800 до 9800С.

Принимая для этого периода Δtдоп = 850С [1], получим

![]() град/ч.

град/ч.

Время нагрева

![]() ч.

ч.

4). Время выдержки при конечной температуре [1]

![]() ч, (2.7)

ч, (2.7)

![]() ч.

ч.

5). Охлаждение в интервале температур от 980 до 5000С при значении Δtдоп = 550С [1]

![]() град/ч.

град/ч.

Время охлаждения

![]() ч.

ч.

6). Охлаждение в интервале температур от 500 до 3000С при Δtдоп = 1250С [1]

![]() град/ч.

град/ч.

Время охлаждения

![]() ч.

ч.

7). Общая продолжительность обжига равна суммарному времени нагрева, выдержки и охлаждения

![]() , (2.8)

, (2.8)

![]() ч.

ч.

Таким образом, по оптимальному режиму обжига, рассчитанному на основе допустимой разницы температур в теле изделия при его нагреве и охлаждении, получили, что общая продолжительность обжига составляет не более 29 ч.

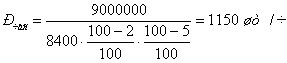

Годовая производительность печи на ОАО «Ивановский завод керамических изделий»

Рг = 9 млн.шт/год.

Единовременная емкость туннельной печи G = 31000 шт.

Количество оборотов печи в год

![]() , (2.9)

, (2.9)

![]() об.

об.

Число рабочих дней в год

![]() , (2.10)

, (2.10)

![]() день.

день.

Принимаем zг = 350 дней.

Число часов работы печи в год

![]() ч.

ч.

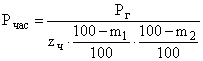

Часовая производительность печи может быть определена из годовой производительности по формуле

![]() , (2.11)

, (2.11)

откуда

, (2.12)

, (2.12)

где Рчас – часовая производительность, шт/ч;

m1 – процент брака, m1 = 2%;

m2 – процент потерь материала во время транспортировки, m2 = 5%.

.

.

В переводе на массу

![]() .

.

0 комментариев