Навигация

Тепловой баланс зоны подогрева и обжига

3.3.2 Тепловой баланс зоны подогрева и обжига

Приходные статьи баланса

Тепло горения топлива

![]() кВт, (2.38)

кВт, (2.38)

где ![]() - теплотворная способность топлива,

- теплотворная способность топлива, ![]() = 35471,6 кДж/м3;

= 35471,6 кДж/м3;

В – расход топлива – газа, м3/с;

![]() кВт.

кВт.

Тепло топлива физическое

![]() кВт, (2.39)

кВт, (2.39)

где tт – температура топлива, tт = 200С;

ст – теплоемкость топлива при tт, кДж/м3·0С;

![]() кДж/м3·0С;

кДж/м3·0С;

![]() кВт.

кВт.

Тепло загружаемого сырца

![]() кВт, (2.40)

кВт, (2.40)

где mc – вес абсолютно сухого сырца, mc = 3,6 кг;

сс – удельная теплоемкость сырца, сс = 0,83 кДж/м3·0С;

mв – вес влаги высушенного сырца, mв = 0,300 кг;

св – удельная теплоемкость влаги, св = 4,187 кДж/м3·0С;

tм – температура загружаемого материала, tм = 300С;

![]() кВт.

кВт.

Тепло вносимое вагонетками

![]() кВт, (2.41)

кВт, (2.41)

где tш , tм – температура шамотной и металлической частей вагонетки; tш = 400С, tм = 300С;

![]() кДж/м3·0С;

кДж/м3·0С;

![]() кДж/м3·0С;

кДж/м3·0С;

![]() кВт.

кВт.

Тепло наружного воздуха, поступающего на горение

![]() кВт, (2.42)

кВт, (2.42)

где Lд – действительный расход воздуха; Lд = 11,4252 ![]() ;

;

tв – температура воздуха идущего на горение, tв = 200С;

св – теплоемкость воздуха, св = 1,29 кДж/м3·0С;

![]() кВт.

кВт.

Тепло воздуха, поступающего из зоны охлаждения.

Из зоны охлаждения часть воздуха идет на сушило, а часть поступает на горение в зону обжига. Для поддержания температуры в конце зоны обжига равной 9800С (процесс выдержки) продукты сгорания необходимо разбавлять. Для этой цели используется горячий воздух из зоны охлаждения. Температура воздуха 4200С.

Определим, какую долю горячего воздуха необходимо подать на разбавление от общего расхода в зоне охлаждения. Принимаем смесь: 70% - продукты сгорания, 30% - воздух. Этому соответствует величина qв = 750 кДж/м3.

![]() ,

,

где х – доля тепла воздуха, необходимая для разбавления в зоне обжига;

![]() - расход воздуха (из зоны охлаждения),

- расход воздуха (из зоны охлаждения), ![]() = 1,65 м3/с;

= 1,65 м3/с;

![]() ,

,

![]() ,

,

![]() .

.

Расход воздуха, идущий из зоны охлаждения в зону обжига составляет 14% от всего воздуха, проходящего через зону охлаждения ![]() .

.

Расход воздуха на зону обжига

![]() м3/с,

м3/с,

![]() м3/с.

м3/с.

Приведем ![]() к 4200С:

к 4200С:

![]() м3/с.

м3/с.

Определим расход воздуха на сушило:

![]() м3/с.

м3/с.

На сушило воздух идет с температурой 2500С. Приведем ![]() к 2500С:

к 2500С:

![]() м3/с.

м3/с.

Находим тепло воздуха вносимого в зону обжига из зоны охлаждения:

![]() кВт, (2.43)

кВт, (2.43)

![]() кВт

кВт

Итого приходные статьи:

![]()

Расходные статьи баланса.

Расход тепла на испарение влаги в сырце и нагрев водяных паров

![]() кВт, (2.44)

кВт, (2.44)

где mв – вес влаги высушенного сырца, mв = 0,3 кг;

r – скрытая теплота парообразования, r = 2500 кДж/кг·0С;

свп – теплоемкость водяных паров, свп = 1,97 кДж/кг·0С;

tпг – температура продуктов горения на выходе, tпг = 1500С;

![]() кВт.

кВт.

Расход тепла на химические реакции

![]() кВт, (2.45)

кВт, (2.45)

где n – процентное содержание Al2O3 в глине, n = 15%;

qх – теплота, затраченная на химические реакции при обжиге 1 кг глины на каждый процент Al2O3 , qх = 20,93 кДж;

![]() кВт.

кВт.

Расход тепла на нагрев изделий до температуры обжига (из приходной части баланса зоны охлаждения):

![]() кВт.

кВт.

Расход тепла на нагрев вагонеток (приходная часть баланса зоны охлаждения):

![]() кВт.

кВт.

Потери тепла теплопроводностью через кладку.

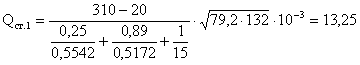

По длине зону разбиваем на 2 участка в соответствии с температурной кривой (см. рис. 1.6):

1 участок 200С – 6000С Тср = 3100С длина – 22 м

2 участок 6000С – 9800С Тср = 7900С длина – 14 м

Потери тепла через стены определяем по формуле (2.31).

1-ый участок.

Кладка двухслойная:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – красный кирпич на сложном растворе, R2 = 0,89 м.

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С.

Вт/м·0С.

![]() м2,

м2,

![]() м2.

м2.

кВт.

кВт.

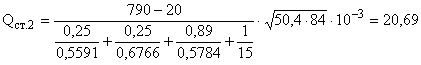

2-ой участок

Кладка трехслойная:

1 слой – шамотный кирпич, R1 = 0,25 м;

2 слой – красный кирпич на глиняном растворе, R2 = 0,25 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,89 м.

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С.

Вт/м·0С.

![]() м2,

м2,

![]() м2.

м2.

кВт.

кВт.

![]() ,

,

![]() кВт.

кВт.

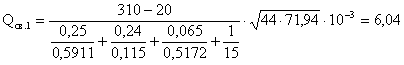

Потери через свод определяем по формуле (2.34).

1-ый участок.

Кладка трехслойная:

1 слой – красный кирпич на глиняном растворе, R1 = 0,25 м;

2 слой – засыпка шлаком, R2 = 0,24 м;

3 слой – красный кирпич на сложном растворе, R3 = 0,065 м.

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

Площади свода

![]() м2,

м2,

![]() м2.

м2.

кВт.

кВт.

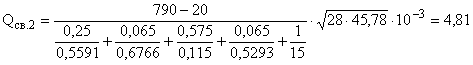

2-ой участок.

Кладка четырехслойная:

1 слой – шамотный кирпич, R1 = 0,25 м;

2 слой – красный кирпич на глиняном растворе, R2 = 0,065 м;

3 слой – засыпка шлаком, R3 = 0,575 м;

4 слой – красный кирпич на сложном растворе, R4 = 0,065 м.

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0С,

0С,

![]() Вт/м·0С,

Вт/м·0С,

![]() 0C,

0C,

![]() Вт/м·0С.

Вт/м·0С.

Площади свода

![]() м2,

м2,

![]() м2.

м2.

кВт.

кВт.

![]() ,

,

![]() кВт.

кВт.

Суммарные потери через кладку

![]() ,

,

![]() кВт.

кВт.

Потери тепла с уходящими газами

![]() кВт, (2.46)

кВт, (2.46)

где V0 – выход продуктов горения, Vпг = 12,4298 ![]() ;

;

![]() - общий коэффициент расхода воздуха, для коротких туннельных печей

- общий коэффициент расхода воздуха, для коротких туннельных печей ![]() = 3;

= 3;

L0 – теоретический расход воздуха, L = 9,52 ![]() ;

;

сдым – теплоемкость дымовых газов при tдг;

tдг – температура дымовых газов, tдг = 1500С;

![]() кДж/м3·0С;

кДж/м3·0С;

![]() кВт.

кВт.

Итого расходные статьи:

![]()

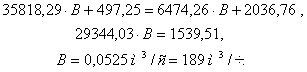

Определим расход газа на туннельную печь. Для этого приравняем приходные и расходные статьи теплового баланса:

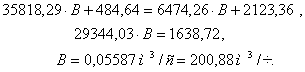

Расход газа на туннельную печь после реконструкции:

Расход газа на туннельную печь до реконструкции:

Находим удельный расход газа:

![]() , (2.47)

, (2.47)

![]() м3/1000шт.

м3/1000шт.

Расход условного топлива определяем исходя из калорийности природного газа

, (2.48)

, (2.48)

где ![]() - теплота сгорания условного топлива;

- теплота сгорания условного топлива;

![]() кг/ч.

кг/ч.

Удельный расход условного топлива

![]() , (2.49)

, (2.49)

![]() кг/1000шт.

кг/1000шт.

Выбор газогорелочных устройств.

Для установки на печи газогорелочных устройств для сжигания природного газа принимаем горелки специальные. Номинальный расход газа на одну горелку В1 = 16 м3/ч. Определяем число горелок:

![]() , (2.50)

, (2.50)

где nгу – число горелочных устройств, шт;

В – расход газа на печь, В = 189 м3/ч;

![]() шт.

шт.

Для обеспечения необходимого тепло-технологического процесса принимаем количество горелок равное 14 шт.

Таблица 2.2.1 Тепловой баланс зоны подогрева и обжига после реконструкции (2 % брака )

| № п/п | Статьи теплового баланса | Количество тепла | |

| кВт | % | ||

| Приход тепла | |||

| 1 | Тепло горения топлива | 1862,24 | 78,36 |

| 2 | Тепло топлива физическое | 1,68 | 0,07 |

| 3 | Тепло загружаемого кирпича | 40,67 | 1,71 |

| 4 | Тепло вносимое вагонетками | 14,08 | 0,59 |

| 5 | Тепло воздуха, идущего на горение | 15,47 | 0,65 |

| 6 | Тепло воздуха из зоны охлаждения | 442,5 | 18,62 |

| Итого | 2376,64 | 100,00 | |

| Расход тепла | |||

| 1 | Расход на испарение и нагрев влаги | 264,13 | 11,11 |

| 2 | Расход на химические реакции | 330,96 | 13,93 |

| 3 | Расход на нагрев изделий | 1136,39 | 47,81 |

| 4 | Расход на нагрев вагонеток | 260,49 | 10,96 |

| 5 | Потери через кладку | 44,79 | 1,89 |

| 6 | Потери с уходящими газами | 339,90 | 14,3 |

| Итого | 2376,64 | 100,00 | |

Таблица 2.3.1 Сводный тепловой баланс туннельной печи после реконструкции (2 % брака)

| № п/п | Статьи теплового баланса | Количество тепла | |

| кВт | % | ||

| Приход тепла | |||

| 1 | Тепло горения топлива | 1862,24 | 96,28 |

| 2 | Тепло топлива физическое | 1,68 | 0,09 |

| 3 | Тепло загружаемого кирпича | 40,67 | 2,10 |

| 4 | Тепло вносимое вагонетками | 14,08 | 0,73 |

| 5 | Тепло воздуха, идущего на горение | 15,47 | 0,80 |

| Итого | 1934,16 | 100,00 | |

| Расход тепла | |||

| 1 | Расход на испарение и нагрев влаги | 264,13 | 13,66 |

| 2 | Расход на химические реакции | 330,96 | 17,11 |

| 3 | Потери с выходящими изделиями | 289,75 | 14,98 |

| 4 | Потери с выходящими вагонетками | 92,35 | 4,77 |

| 5 | Потери через кладку | 94,31 | 4,88 |

| 6 | Потери с уходящими газами | 339,90 | 17,57 |

| 7 | Потери тепла с охлаждающим воздухом (на сушило) | 522,76 | 27,03 |

| Итого | 1934,16 | 100,00 | |

0 комментариев