Навигация

Тепловой конструктивный расчет

3.5.3 Тепловой конструктивный расчет

Тепловой конструктивный расчет проводится для определения основных габаритных размеров аппарата.

Поскольку теплообмен между газом и частицами в кипящем слое заканчивается на высоте равной двум-трем диаметрам частиц слюды, то расчет скорости псевдоожижения проводим при температуре, равной температуре кипящего слоя. При этом средняя плотность газов в слое:

ρг = ρс.г. ((t1 + 273)/(t2 + 273)),(3.5.3.1)

ρг = 0,584 ((330 + 273)/(100 + 273)) = 0,944 кг/м3. (3.5.3.2)

Находим по таблице 3.5.3.1 кинематический коэффициент вязкости газа: υг = 23,9∙10-6 м2/с.

Таблица 3.5.3.1 Зависимость кинематического коэффициента вязкости газа от его температуры при давлении, близком к атмосферному

| tг, °C | 100 | 120 | 140 | 160 | 180 | 200 | 250 | 300 | 350 |

| υг∙10-6, м2/с | 23,9 | 26,2 | 28,7 | 31,0 | 33,5 | 36,0 | 42,8 | 49,9 | 57,3 |

Определим критерий Архимеда для частицы:

Ar = [(g∙d3)/υг2] ∙ [(ρс - ρг)/ρг] , (3.5.3.3)

где d - средний размер частиц слоя, равный 0,3 мм;

ρс - плотность слюды флогопит, равная 2700 кг/м3.

Ar = [(9,81∙0,33∙10-9)/2,392 ∙ 10-10]*[(2700 - 0,944)/0,944] = 1326.(3.5.3.4)

Определяем критерий Рейнольдса, соответствующий началу ожижения слоя:

Reкр= (Ar∙ε04,75)/(18 + 0,61∙(Ar∙ε04,75)0,5), (3.5.3.5)

где ε0 - порозность насыпного слоя, равная 0,6.

Reкр= (1326∙0,64,75)/(18 + 0,61∙(1326∙0,64,75)0,5) = 4,76. (3.5.3.6)

Тогда скорость ожижения равна:

ωкр= Reкр ∙( υг/d), (3.5.3.7)

ωкр= 4,76∙(23,9 ∙ 10-6/0,3∙10-3) = 0,37 м/с. (3.5.3.8)

Принимаем значение порозности в рабочих условиях ε = 0,8.

Определяем критерий Рейнольдса в рабочих условиях:

Reр= (1326∙0,84,75)/(18 + 0,61∙(1326∙0,84,75)0,5) = 14,76. (3.5.3.9)

Рабочая скорость подачи газа:

ωр = Reр∙( υг/d), (3.5.3.10)

ωр = 14,76(23,9 ∙ 10-6/0,3∙10-3) = 1,17 м/с. (3.5.3.11)

Число псевдоожижения в рабочих условиях:

Wр = ωр/ωкр, (3.5.3.12)

Wр = 1,17/0,37 = 3,16. (3.5.3.13)

Среднее влагосодержание газа:

xг = (x1 + x2)/2, (3.5.3.14)

где x1 - влагосодержание теплоносителя на входе в сушильную камеру при заданной температуре t1 = 330° С, равное 0, 024 кг/кг;

x2 - истинное значение влагосодержания, равное 0,095 кг/кг.

xг = (0, 024 + 0,095)/2 = 0,06 кг/кг. (3.5.3.15)

Определим площадь газораспределительной решетки:

S = (L∙(1 + xг))/( ρг∙ ωр), (3.5.3.16)

где L - массовый расход свежего теплоносителя, равный 0, 23 кг/с

S = (0, 23∙(1 + 0,06))/(0,944∙1,17) = 0,22 м2.(3.5.3.17)

Из условия устойчивого псевдоожижения принимаем высоту насыпного слоя H0 = 0,3 м. Тогда масса сухого продукта, находящегося на решетке:

Gс = ρс∙(1-ε0)∙S∙ H0,(3.5.3.18)

Gс = 2700∙(1 - 0,6)∙0,22∙0,3 = 71,3 кг.(3.5.3.19)

Тогда время пребывания частиц в кипящем слое, необходимое для полного протекания процесса сушки:

τ = Gс/G2,(3.5.3.20)

где G2 - производительность по сухому продукту, равная 143 кг/ч.

τ = 71,3/(143/3600) = 1795 с. (3.5.3.21)

Определяем высоту кипящего слоя в рабочих условиях:

H = H0∙((1 - ε0)/(1 - ε)),(3.5.3.22)

H = 0,3∙((1 – 0,6)/(1 – 0,7)) = 0,4 м.(3.5.3.23)

Тогда высота сепарационной зоны аппарата:

Hсеп = 4∙Н,(3.5.3.24)

Hсеп = 4∙0,4 = 1,6 м.(3.5.3.25)

Определяем конструктивную высоту аппарата от газораспределительной решетки до газохода:

Hа = Hсеп + Н,(3.5.3.26)

Hа = 1,6 + 0,4 = 2 м.(3.5.3.27)

Диаметр аппарата:

D1 = ((4∙S)/π)0,5, (3.5.3.28)

D1 = ((4∙0,22)/3,14)0,5 = 0,53 м.(3.5.3.29)

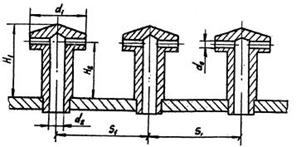

Газораспределительная решетка является наиболее ответственным узлом аппарата, от ее работы зависит качество псевдоожижения и, следовательно, интенсивность сушки. На рисунке 3.5.3.1 представлена конструкция наиболее распространенного типа колпачковой газораспределительной решетки для сушилок с кипящим слоем.

Рисунок 3.5.3.1. Конструкция наиболее распространенного типа колпачковой газораспределительной решетки

Размеры d1, H1, H2 принимаются конструктивно ( d1 = 30![]() 50 мм, H2 = 20

50 мм, H2 = 20![]() 50 мм, H1 = 50

50 мм, H1 = 50 ![]() 100 мм). Шаг s1 между колпачками выбирается в пределах от 150 до 250 мм. Число отверстий в колпачках n0 - от 4 до 16. Диаметр центрального отверстия колпачка d2 должен быть таким, чтобы скорость движения газа в нем составляла ωг= 25

100 мм). Шаг s1 между колпачками выбирается в пределах от 150 до 250 мм. Число отверстий в колпачках n0 - от 4 до 16. Диаметр центрального отверстия колпачка d2 должен быть таким, чтобы скорость движения газа в нем составляла ωг= 25

0 комментариев