Навигация

СИСТЕМА АВТОМАТИЗАЦИИ

5. СИСТЕМА АВТОМАТИЗАЦИИ

Установка для переработки отходов слюдопластового производства может быть полностью автоматизирована. В данной части дипломной работы подробно рассмотрена автоматизация сушилки кипящего слоя и вспомогательного оборудования.

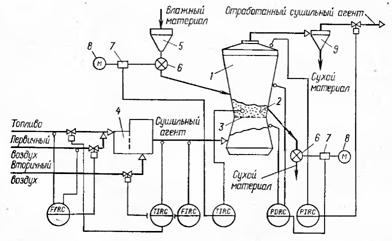

При автоматизации сушки в кипящем слое основным показателем процесса является температура в слое, и только в случае крупных установок, когда температура по высоте слоя меняется, лучше в качестве такого показателя брать температуру сушильного агента не выходе, которая соответствует средней температуре материала в слое. Регулирующие воздействия при стабилизации температур могут осуществляться изменением расхода влажного материала или сушильного агента, а также изменением температуры последнего. Более предпочтителен первый вариант, так как изменение параметров сушильного агента можно производить только в определенном, довольно узком диапазоне (температуры - ввиду терморазложения материала, расхода - вследствие повышенного уноса частиц с сушильным агентом). Первый способ предполагает наличие между сушилкой и предыдущим технологическим процессом промежуточного бункера с определенным запасом материала. Для предотвращения сводообразования и зависания материала в бункере предусматривают автоматические устройства, которые осуществляют встряхивание через определенные промежутки времени.

Нормальная работа сушилок КС возможна только при определенной высоте кипящего слоя, с целью поддержания заданного значения этого параметра стабилизируется гидродинамическое сопротивление слоя, т. е. перепад давлений до и после решетки, воздействием на вариатор электродвигателя питателя сухого материала. Можно регулировать перепад давлений и изменением расхода сушильного агента, однако при этом температура в кипящем слое будет сильно колебаться.

Кроме этих регуляторов предусматриваются стандартные узлы регулирования разрежения, начальной температуры сушильного агента, его расхода, соотношения расходов топлива и первичного воздуха.

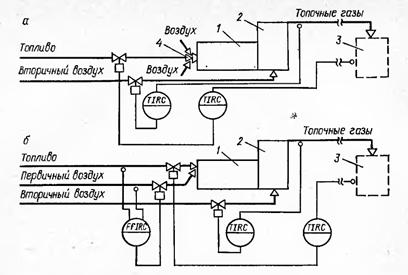

При сушке, выпаривании, обжиге и других процессах в качестве теплоносителя часто используют топочные газы, получаемые в толках и результате сжигания топлива. В зависимости от требований, предъявляемых к топочному газу, в промышленности используют топки разных конструкций. Наиболее простой является топка с инжекционными горелками, её схема приведена на рисунке 5.1(а). Расход топлива в этом случае изменяется в зависимости от температуры (или какого-либо другого параметра) того процесса, в котором используют полученные топочные газы. Соотношение расходов топлива и воздуха, подсасываемого из атмосферы, поддерживается постоянным за счет изменения инжекционной способности горелки при изменении расхода топлива. Температуру топочных газов сразу после топки регулируют изменением расхода вторичного воздуха.

При использовании горелок с принудительной подачей первичного воздуха (схема приведена на рисунке 5.1(б)) возникает необходимость в регуляторе соотношения топливо - первичный воздух.

В отдельных случаях разбавляющий воздух подается одновременно в охлаждающую рубашку топки и в смесительную камеру. Расход вторичного воздуха при такой технологии изменяется в зависимости от температуры во внутренней футеровке топки или температуры в топке вблизи футеровки, а расход третичного воздуха - от температуры после смесительной камеры.

В данном случае используем горелку с принудительной подачей первичного воздуха.

Рисунок 5.1. Схемы регулирования топок: а - с инжекторной горелкой; б - с принудительной подачей первичного воздуха; 1 - топка; 2 - смесительная камера; 3 - технологический аппарат (сушилка КС); 4 - инжекторная горелка

С учетом всего раньше сказанного на рисунке 5.2 приведена схема регулирования процесса в сушилках с кипящим слоем.

Рисунок 5.2. Схема регулирования процесса в сушилках с кипящим слоем: 1 - сушилка; 2 - кипящий слой; 3 - решетка; 4 - топка; 5 - промежуточный бункер; 6 - питатели; 7 - вариаторы; 8 - электродвигатели; 9 - циклон.

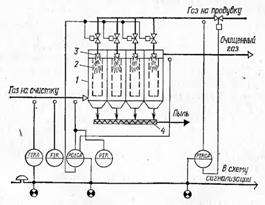

В установке по переработке отходов слюдопластовой бумаги предусмотрено помимо циклона использование рукавного фильтра. Рукавные фильтры устанавливают, как правило, для полной очистки газа от твердых веществ, являющихся ценным продуктом. Поэтому показателем эффективности процесса будем считать концентрацию твердого вещества в газе на выходе из фильтра, а целью управления - поддержание его на заданном (минимально возможном для данных условий) значении. В рукавные фильтры поступают возмущения по каналу сжатого воздуха, подаваемого в сопла для регенерации. Регулируют перепад давления ∆Р в камерах загрязненного и очищенного газа, который наиболее полно отражает ход процесса:

∆Р = ∆Рt + G∙µ∙W/(k∙ρ∙g),

где ∆Рt - перепад давления, обусловленный фильтрующей тканью и неудаленными частицами пыли;

G - масса пыли, осевшей ив единице площади фильтра за определенный промежуток времени;

µ - вязкость газ;

W - скорость газа;

k - проницаемость слоя пыли на ткани;

ρ - плотность пыли.

Из уравнения следует, что регулировать перепад ∆Р можно лишь изменением массы пыли G, так как остальные параметры обусловлены ходом предыдущего технологического процесса. Регулирование осуществляется следующим образом. При достижении максимального перепада позиционный регулятор выдает сигнал па электромагнитные клапаны, установленные на магистрали сжатого воздуха. Клапаны открываются, импульсы сжатого воздуха через сопла поступают в рукава и деформируют ткань, сбивая при этом пыль. Регенерации ткани происходит до достижения минимального перепада давления.

Качественная регенерация фильтрующей ткани рукавов будет осуществляться только при определенном значении давления сжатого воздуха, подаваемого на продувку. Для стабилизации этого давления устанавливают регулятор.

Контролю и сигнализации подлежат следующие параметры: температура загрязненного газа (фильтровальная ткань рассчитана только на определенные температуры), давление сжатого воздуха, перепад давления. При критических значениях давления сжатого воздуха и перепада давления (превышение критического значения перепада приводит к разрыву ткани) срабатывает устройство защиты, отключающее рабочий фильтр и включающее резервный. Контролю подлежит расход газового потока. На рисунке 5.3 представлена типовая схема автоматизации процесса фильтрования газовых систем.

Рисунок 5.3. Схема автоматизации рукавного фильтра: 1 - корпус фильтра; 2 - рукава; 3 - сопла импульсной продувка; 4 – шнек

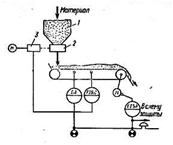

Высушенный материал перемещается к фасовочно-упаковочному аппарату при помощи ленточного транспортера. Показателем эффективности этого процесса является расход транспортируемого материала, а целью управления будем считать поддержание заданного значения расхода. В связи с тем, что все возмущения на входе в объект (изменение гранулометрического состава материала, его влажности и насыпной массы, проскальзывание ленты транспортера и т.д.) устранить невозможно, расход материала следует принять в качестве величины и регулировать его корректировкой работы дозировочных устройств. Контролю подлежит расход перемещаемого материала и количество потребляемой приводом электроэнергии. При резком возрастании тока электродвигателя транспортера, например в случае залипания ленты, должны сработать устройства сигнализации и защиты. Последние отключают электродвигатель. В связи с возможностью засорения отдельных участков транспортной системы посторонними включениями (комками, налипшим материалом) и опасности выхода из строя отдельных элементов транспортера контролируется и сигнализируется также наличие потока материала с помощью специального датчика. На рисунке 5.4 приведена типовая схема автоматизации процесса перемещения сыпучих материалов.

Рисунок 5.4. Типовая схема автоматизации процесса перемещения сыпучих материалов: бункер, 2 – дозатор; 3 – вариатор; 4- ленточный транспортер

В таблице 5.1 представлена спецификация на технические средства автоматизации. [20]

Таблица 5.1 Спецификация на технические средства автоматизации

| Обозн. | Наименование и техническая характеристика оборудования | Тип, марка оборудования | Завод-изготовитель | Ед-ца изм. | Кол. |

| Индикация, регистрация и регулирование температуры с помощью пневматического регулятора (TIRС, пневматика) | |||||

| TE | Термоэлектрический термометр тип ТХА, гр. ХА, пределы измерения от –50 °С до 900 °С, материал корпуса Ст0Х20Н14С2 | ТХА-0515 | ОАО «АПЗ», Россия, г.Арзамас | шт. | 1 |

| TT (E/E) | Преобразователь термоЭДС в стандартный токовый сигнал 0…5 мА, гр. ХА | Ш-72 | АОЗТ «ТД» «Тизприбор», г. Москва | шт. | 1 |

| TT (E/P) | электропневмопреобразователь, входной сигнал 0…5 мА, выходной – стандартный пневматический 0,02…0,1 МПа | ЭПП-63 | АОЗТ «ТД» «Тизприбор», г. Москва | шт. | 1 |

| TIRK | пневматический вторичный прибор на 3 параметра со станцией управления | ПВ 10.1Э | ОАО «Челябинский завод Техприбор» | шт. | 1 |

| TC | Пневматический ПИ-регулятор | ПР 3.31 | АОЗТ «ТД» «Тизприбор», г. Москва | шт. | 1 |

| Индикация, регистрация и регулирование давления (PIRC, пневматика) | |||||

| РT | Пневматический первичный преобразователь давления, предел измерения 0… 1,6 МПа, выходной сигнал 0,02…0,1 МПа | МС-П-2 | ОАО «АПЗ», Россия, г.Арзамас | шт. | 1 |

| РIRK | пневматический вторичный прибор на 3 параметра со станцией управления | ПВ 10.1Э | ОАО «Техприбор», г.Рязань | шт. | 1 |

| РC | Пневматический ПИ-регулятор | ПР 3.31 | Концерн «Метран», г. Челябинск | шт. | 1 |

| Регулирующий клапан для неагрессивных сред, корпус из чугуна, предельная температура Т = 300 °С, давление Ру = 1,6 МПа, условный диаметр Dу = 100 мм, | 25нч32нж | АОЗТ «ТД» «Тизприбор», г. Москва | шт. | 1 | |

| Индикация и регистрация давления (PIR, эл.) | |||||

| РТ | Первичный преобразователь давления со стандартным токовым выходом 0…5 мА | МС-Э | Концерн «Метран», г. Челябинск | шт. | 1 |

| РIR | Миллиамперметр показывающий регистрирующий на 2 параметра | А-542 | ОАО «Челябинский завод Техприбор» | шт. | 1 |

| Индикация, регистрация, регулирование и сигнализация давления (PIRCA, пневматика). | |||||

| РT | Пневматический первичный преобразователь давления, предел измерения 0… 1,6 МПа, выходной сигнал 0,02…0,1 МПа | МС-П-2 | Концерн «Метран», г. Челябинск | шт. | 1 |

| РIRK | пневматический вторичный прибор на 3 параметра со станцией управления | ПВ 10.1Э | ОАО «Техприбор», г.Рязань | шт. | 1 |

| РC | Пневматический ПИ-регулятор | ПР 3.31 | Концерн «Метран», г. Челябинск | шт. | 1 |

| Регулирующий клапан для неагрессивных сред, корпус из чугуна, предельная температура Т = 300 °С, давление Ру = 1,6 МПа, условный диаметр Dу = 100 мм, | 25нч32нж | ОАО «Техприбор», г.Рязань | шт. | 1 | |

| РА | Электроконтактный манометр с сигнальной лампой | ЭКМ-1 | Концерн «Метран», г. Челябинск | шт. | 1 |

| Лампа сигнальная | Л-1 | шт. | 1 | ||

| Контроль и сигнализация температуры (TIRA) | |||||

| TE | Преобразователь термоэлектрический хромель-копелевый. HCX-XK(L). Диапазон измерения -40…600°С. Монтажная длина 400 мм. | ТХК-0192 | ОАО «Челябинский завод Техприбор» | шт. | 1 |

| TIRA | Прибор аналоговый, регистрирующий с дисковой диаграммой и устройством сигнализации. Шкала 0-300 °С. | ДИСК-250 | ОАО «Челябинский завод Техприбор» | шт. | 1 |

| Контроль расхода сырья (FIR) | |||||

| FE | Диафрагма камерная Dy=150 мм, Py=4 МПа, Dраст=82,60 мм. | ДСК-4-150 | ОАО «Техприбор», г.Рязань | шт. | 1 |

| FT | Преобразователь измерительный разности давлений, предельный номинальный перепад давления 40 КПа, выходной сигнал 0,02…0,1 МПа. | ДПП-2-11 | ОАО «Техприбор», г.Рязань | шт. | 1 |

| FIR | Прибор контроля пневматический регистрирующий. Шкала 0-100% неравномерная | ПКР.1 | ОАО «Саранский приборостроительный завод» | шт. | 1 |

0 комментариев