Навигация

Продукт переработки отходов - молотая слюда флогопит

2.3 Продукт переработки отходов - молотая слюда флогопит

Как говорилось раньше, слюдопластовая бумага производится из флогопита, поэтому продуктом переработки отходов является молотая слюда флогопит по ГОСТ 19571-74, 19572-74, 19573-74 - порошок с размером частиц до 315 мкм. Слюда флогопит является представителем группы слюд алюмосиликатов щелочных и щелочноземельных металлов. Для слюды характерна высокая электрическая и механическая прочность, термическая и химическая стойкость, гибкость, упругость, прозрачность. В таблице 2.2.1 представлен химический состав слюды флогопит.

Таблица 2.2.1 Химический состав флогопита (%):

| SiO2 | 37-41 |

| Al2O3 | 12-14 |

| Fe2O | 6,5-7 |

| MgO | 24-26 |

| K2O | 9-11 |

| TiO2 | 0,8-2 |

| Na2O | 0,4-0,7 |

Физические свойства слюды флогопит:

· удельная теплоемкость: 0,87∙10-3 Дж/кг∙К;

· твердость: 2![]() 3 (по шкале Мооса);

3 (по шкале Мооса);

· плотность: 2670![]() 2730 кг/м3;

2730 кг/м3;

· удельное объемное сопротивление: (1,7![]() 6,8)∙1012 Ом∙мм;

6,8)∙1012 Ом∙мм;

· пробивное напряжение: 4,2![]() 4,6 кВ при частоте 50 ГЦ;

4,6 кВ при частоте 50 ГЦ;

· термостойкость: линейное увеличение толщины 29![]() 169 % при нагревании до 750 градусов Цельсия;

169 % при нагревании до 750 градусов Цельсия;

· тангенс угла диэлектрических потерь: 0,0034![]() 0,0147 при частоте 50 кГц.

0,0147 при частоте 50 кГц.

Технические требования к порошку слюды флогопит 315:

· массовая доля остатка на сетке № 2 - отсутствует;

· массовая доля остатка на сетке № 0315 - не более 6,0 %;

· массовая доля остатка на сетке № 0125 - не более 50,0 %;

· массовая доля частиц, проходящих через сетку № 0063 -

не более 55,0 %;

· массовая доля пустой породы - не более 5 %;

· массовая доля влаги - не более 3,0 %;

· массовая доля Si2O- не более 40,0 %;

· массовая доля FeO3- не более 7,5 %;

· массовая доля Al2O3- не более 15,0 %;

· массовая доля MgO - не менее 20,0 %;

· массовая доля (K2O и Na2O) - не менее 8,0 %;

· массовая доля SO3 - не более 0,1 %;

· массовая доля P2O5 - не более 0,1 %;

· насыпная масса - не более 0,5 г/см3.

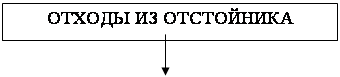

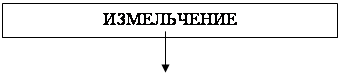

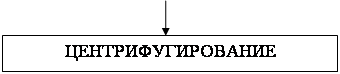

Данные качественные показатели вырабатываемой продукции определяют технологию производства, а с учетом заданной производительности, равной 1 тонне порошка в сутки, и основные конструктивные параметры оборудования. Из слюдяной пульпы со средним размером частиц, равным 20 мм и влажностью 50 процентов необходимо получить продукт - порошок с размером частиц до 315 мкм и влажностью не более 3%. На рисунке 2.3.1 изображена схема материального баланса производства молотой слюды флогопит с размером частиц до 315 мкм. Отходы от производства слюдопластовой бумаги подлежат измельчению и сушке с предварительным отжимом в центрифуге. Таким образом, целью настоящей дипломной работы является разработка установки, позволяющей осуществить технологический процесс по переработке отходов, образующихся при производстве слюдопластовой бумаги, в материал с заданными качествами.

влажная слюда - 2 т/сут

влажность - 50 %

размер частиц - 20 мм

влажная слюда - 2 т/сут

влажность - 50 %

размер частиц - 315 мкм

![]() влажная слюда - 1,43 т/сут

влажная слюда - 1,43 т/сут

влажность - 30 %

размер частиц - 315 мм

слюда - 1 т/сут

влажность - 1 %

![]() размер частиц - 315 мм

размер частиц - 315 мм

|

Рисунок 2.3.1. Материальный баланс производства молотой слюды

0 комментариев