Навигация

Расчет штуцеров и подбор фланцев

4.1.4 Расчет штуцеров и подбор фланцев

Диаметр штуцеров для входа и выхода теплоносителя рассчитываем по формуле:

d = (G/(0,785∙ρ∙ω))0,5,(4.1.4.1)

где G - массовый расход теплоносителя, равный 0,23 кг/с по (3.5.2.19);

ρ - плотность теплоносителя, равная на входе и выходе в сушилку 0,584 и 0,944 кг/м3 соответственно по (3.5.1.2.31) и (3.5.3.2);

ω - скорость движения теплоносителя в штуцере, принятая равной 25 м/с.

Диаметр входного штуцера:

d1 = (0,23/(0,785∙0,584∙25))0,5 = 0,14 м.(4.1.4.2)

Диаметр выходного штуцера:

d2 = (0,23/(0,785∙0,944∙25))0,5 = 0,11 м.(4.1.4.3)

Рассчитываем диаметры штуцеров для подачи влажной слюды в аппарат со скорость 0,01 м/с:

d3 = (0,056/(0,785∙2700∙0,01))0,5 = 0,05 м,(4.1.4.4)

здесь 0,056 кг/с - расход влажного материала по (3.5.2.4).

Диаметр штуцера для вывода сухой слюды из аппарата принимаем равным также 0,05 м.

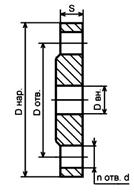

Все штуцеры снабжаются фланцами. Для разъемного соединения цилиндрической части аппарата в месте установки газораспределительной решетки используем плоские приварные фланцы с Dвн = 530 мм, по ГОСТ 12820-80, их конструкция приведены на рисунке 4.1.3.1.

Рисунок 4.1.3.1. Плоский приварной фланец

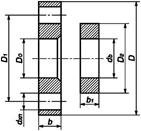

Для штуцеров для подачи теплоносителя, вывода теплоносителя из аппарата, для подачи и вывода слюды используем свободные фланцы на приварном кольце по ГОСТ 12822-80. Конструкция свободного фланца приведена на рисунке 4.1.3.2. Такой фланец отличается от остальных видов удобством монтажа, так как к трубе приваривается только кольцо, а сам фланец остается свободным, что обеспечивает легкую стыковку болтовых отверстий свободного фланца с болтовыми отверстиями фланца арматуры или оборудования без поворота трубы.

Рисунок 4.1.3.2. Свободный фланец на приварном кольце

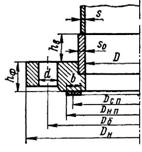

4.1.5 Расчет фланцевого соединения

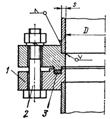

Рассчитываем фланцевое соединение крышки и корпуса сушилки кипящего слоя. Выбираем плоские приварные фланцы или приварные встык и гладкую уплотнительную поверхность или поверхность типа «шип-паз». Их конструкции приведены на рисунках 4.1.5.1 и 4.1.5.2 соответственно.

Рисунок 4.1.5.1. Конструкция плоского приварного фланца. Расчетная схема

Рисунок 4.1.5.2. Уплотнительная поверхность типа «шип-паз»: 1 - фланцы; 2 - болт; 3 - прокладка

Определение конструктивных размеров фланца

Исходными данными для расчета являются внутренний диаметр аппарата D = 920 мм, толщина стенки обечайки s = 5 мм, температура обрабатываемой среды t = 300 °С. Прибавку к расчетной толщине стенки принимаем равной 1 мм. Материал корпуса и крышки - сталь 16ГС, коэффициент прочности сварных швов φ = 0,9, давление в аппарате 0,1 МПа.

Толщину втулки фланца принимаем s0 = 7 мм, что удовлетворяет условию s0 > s (7 мм > 5 мм). Высота втулки тогда будет равна:

hв > 0,5(D∙(s0 - c))0,5, (4.1.5.1.1)

hв = 0,5(920∙(7 - 1))0,5 = 37,15 мм. (4.1.5.1.2)

Принимаем hв = 50 мм.

Диаметр болтовой окружности:

Dб = D + 2∙(2∙s0 +dб + u), (4.1.5.1.3)

где dб - наружный диаметр болта при D = 920 мм, рр = 0,105 МПа, равный 20 мм;

u - нормативный зазор, равный 4 мм.

Dб = 920 + 2∙(2∙7+ 20 + 4) = 996 мм = 0,996 м.(4.1.5.1.4)

Наружный диаметр фланца:

Dн = Dб + a,(4.1.5.1.5)

где а - конструктивная добавка, равная 40 мм для шестигранных гаек при dб = 20 мм, тогда

Dн = 996+ 40 = 1036 мм.(4.1.5.1.6)

Наружный диаметр прокладки:

Dн.п. = Dб - е,(4.1.5.1.7)

где е - нормативный параметр, равный 30 мм для плоских прокладок, тогда

Dн.п. = 996 - 30 = 966 мм.(4.1.5.1.8)

Средний диаметр прокладки:

Dс.п. = Dн.п. - b,(4.1.5.1.9)

где b - ширина прокладки, принятая равной 12 мм, тогда

Dс.п. = 966- 12 = 954 мм = 0,954 м. (4.1.5.1.10)

Количество болтов, необходимых для обеспечения герметичности соединения:

nб > π∙Dб/tш, (4.1.5.1.11)

где tш - шаг размещения болтов М20 на болтовой окружности при 0,1 МПа,

tш = 4,5∙ dб = 4,5∙ 20 = 90 мм, тогда(4.1.5.1.12)

nб = 3,14∙996/90 = 35 шт. (4.1.5.1.13)

Принимаем nб = 36, кратное четырем.

Высота (толщина) фланца:

hф > λф∙(D∙sэк)0,5,(4.1.5.1.14)

где λф - коэффициент, равный 0,3 для плоских приварных фланцев при 0,1 МПа,

sэк = s0 = 7 мм, так как для плоских приварных фланцев β1 = s1/s0 = 1.

hф = 0,3∙(920∙7)0,5 = 24,1 мм. (4.1.5.1.15)

Принимаем hф = 24 мм.

Расчетная длина болта:

ℓб = ℓб.о. + 0,28∙dб, (4.1.5.1.16)

где ℓб.о. - расстояние между опорными поверхностями головки болта и гайки при толщине прокладки hп = 2 мм,

ℓб.о. = 2∙(hф - hп) = 2∙(24 + 2) = 52 мм. (4.1.5.1.17)

ℓб = 52 + 0,28∙20 = 57,6 мм = 0, 058 м.(4.1.5.1.18)

Расчет нагрузок, действующих на фланец

Равнодействующая внутреннего давления:

Fд = рр∙π∙D2с.п./4, (4.1.5.2.1)

Fд = 0,105∙3,14∙0,9542/4 = 0,07 МН.(4.1.5.2.2)

Реакция прокладки:

Rп = π∙Dс.п.∙b0∙kпр∙рр,(4.1.5.2.3)

где b0 – эффективная ширина прокладки, равная b = 12 мм = 0,012 м, так как b ![]() 15 мм;

15 мм;

kпр – коэффициент для паронита толщиной более 1 мм, равный 2,5.

Rп = 3,14∙0,954∙0,012∙2,5∙0,105 = 0,009 МН. (4.1.5.2.4)

Усилие, возникающее от температурных деформаций рассчитываем по формуле:

Ft = (yб∙nб∙fб∙Eб∙(αф∙tф - αб∙tб))/(4.1.5.2.5)

/(yп + yб + 0,5yф∙(Dб - Dс.п.)2),

где αф - коэффициент линейного расширения материала фланца (16ГС), равный 14,7∙10-6 1/°С;

αб - коэффициент линейного расширения материала ботов (35Х), равный 13,3∙10-6 1/°С;

tф - расчетная температура неизолированных фланцев, равная 0,96∙t= 0,96∙300 = 288 °С;

tб - расчетная температура болтов, равная 0,95∙t = 0,95∙300 = 285 °С;

Eб - модуль продольной упругости для болтов из стали 35Х, равный 1,9∙105 МПа;

fб - расчетная площадь поперечного сечения болта, равная 2,35∙10-4 м2 для болтов с диаметром dб = 20 мм;

nб - количество болтов, равное 36;

yп, yб, yф - податливости, соответственно болтов, прокладки, фланцев.

Вычисляем значение податливости болтов по формуле:

yб = ℓб/(Eб∙fб∙nб),(4.1.5.2.6)

где ℓб - расчетная длина болта равная 0,058 м по (4.1.4.1.18).

yб = 0,058/(1,9∙105∙2,35∙10-4∙36) =(4.1.5.2.7)

= 36∙10-6 м/МН.

Податливость прокладки из паронита равна:

yп = hп/(Eп∙π∙Dс.п.∙b),(4.1.5.2.8)

где Еп - модуль упругости прокладки из паронита, равный 2000 МПа;

hп - толщина прокладки, равная 2 мм;

b - ширина прокладки, равная 12 мм.

yп = 2∙10-3/(2000∙3,14∙0,954∙12∙10-3) =(4.1.5.2.9)

= 27,8∙10-6 м/МН.

Податливость фланца:

yф = [1 - ν∙(1 + 0,9∙λ'ф)]∙ψ2/(h3ф∙Е),(4.1.5.2.10)

где ν, λ'ф - безразмерные параметры;

ψ1, ψ2 - коэффициенты, определяемые по формулам;

Е - модуль упругости фланца, равный 1,8∙105 МПа для стали 16ГС.

ψ1 = 1,28∙lg(Dн/D) =(4.1.5.2.11)

= 1,28∙lg(1,036/0,92) = 0,07;

ψ2 = (Dн + D)/( Dн - D) =(4.1.5.2.12)

= (1,036+ 0,92)/( 1,036- 0,92) = 16,9;

λ'ф = hф/( D∙sэк)0,5 =(4.1.5.2.13)

= 0,024/(0,92∙7∙10-3)0,5 = 0,002;

ν = 1/(1 + 0,9∙λ'ф∙(1 + ψ1∙h2ф/sэк2)) =(4.1.5.2.14)

= 1/(1 + 0,9∙0,002∙(1 + 0,07∙0,0242/0,0072)) = 0,99.

Таким образом,

yф = [1 - 0,99∙(1 + 0,9∙0,002)]∙16,9/ (4.1.5.2.15)

/(0,0243∙1,8∙105) = 68∙10-3 1/(МН∙м).

Тогда (4.1.5.2.5) принимает вид

Ft = (36∙10-6∙36∙2,35∙10-4∙1,9∙105∙(14,7∙10-6∙288 - (4.1.5.2.16)

- 13,3∙10-6∙285))/(27,8∙10-6+ 36∙10-6+ 0,5∙68∙10-3∙(0,996 – 0,954)2) = 0,17 МН.

Коэффициент жесткости фланцевого соединения:

kж = (yб + 0,5∙yф∙(Dб - D - sэк)∙(Dб - Dс.п.))/ (4.1.5.2.17)

/(yп + yб +0,5∙yф∙(Dб - Dс.п.)2),

kж = (36∙10-6 + 0,5∙68∙10-3∙(0,996 - 0,92 - 7∙10-3)* (4.1.5.2.18)

*(0,996 - 0,954))/(27,8∙10-6 + 36∙10-6 +

+ 0,5∙68∙10-3∙(0,996 - 0,954)2) = 2,24

Болтовая нагрузка в условиях монтажа:

kж∙Fд + Rп = 2,24∙0,07 + 0,009 = 0,166 МН (4.1.5.2.19)

Fб1 = max

0,5∙π∙Dс.п.∙b0∙pпр = 0,5∙3,14∙0,954∙12∙10-3∙20 = 0,36 МН,

где pпр - минимальное давление обжатия прокладки из паронита, равное 20 МПа.

Болтовая нагрузка в условиях монтажа равна большему из рассчитанных значений, следовательно, Fб1 = 0,36 МН.

Болтовая нагрузка в рабочих условиях:

Fб2 = Fб1 + (1 - kж) ∙Fд + Ft,(4.1.5.2.20)

Fб2 = 0,36 + (1 - 2,24)∙0,07+ 0,17 = 0,44 МН.(4.1.5.2.21)

Приведенный изгибающий момент вычисляем из условия:

0,5∙(Dб - Dс.п.)∙Fб1 = 0,5∙(0,996 - 0,954)∙0,36 = 0,0076 МН∙м

0,5∙((Dб-Dс.п.)∙Fб2+ (Dс.п. - D - sэк)∙Fд)∙[σ]20/[σ] = (4.1.54.2.2)

= 0,5∙((0,996 - 0,954)∙0,44 + (0,954 - 0,92 -

- 0,007)∙0,07)∙170/134 = 0,0129 МН∙м,

где [σ]20 = 170 МПа, [σ] = 134 МПа - соответственно для материала фланца при 20 °С и расчетной температуре t = 300 °С. [19]

Проверка прочности и герметичности соединения

Условия прочности болтов при монтаже фланцевого соединения и в его рабочем состоянии выполняются так как:

Fб1/(nб∙fб) < [σ]б.20, (4.1.5.3.1)

0,36/(36∙2,35∙10-4) = 43 МПа < 230 МПа; (4.1.5.3.2)

Fб2/(nб∙fб) < [σ]б.,(4.1.5.3.3)

0,44/(36∙2,35∙10-4) = 52 МПа < 220 МПа; (4.1.5.3.4)

Условие прочности выполняется с запасом, поэтому можно уменьшить количество болтов до 12.

Условие прочности прокладки выполняется:

Fбmax/(π∙Dс.п.∙b) < [pпр], (4.1.5.3.5)

где [pпр] = 130 МПа для прокладки из паронита;

Fбmax= max {Fб1; Fб2} = Fб2;

0,44/(3,14∙0,954∙0,012) = 12,2 < 130 МПа.(4.1.5.3.6)

Максимальное напряжение в сечении, ограниченном размером s0:

σ0 = fф∙σ1 = fф∙Тф∙М0∙ν/(D*(s1 - c)2).(4.1.4.3.7)

У плоского приварного фланца втулка цилиндрическая, fф = 1, так как s1/ s0 = 1, D* = D = 0,92 м, так как D > 20∙s0 (0,92 м > 20∙0,007 = 0,14 м).

Безразмерный параметр:

Tф = (Dн2∙(1 + 8,55∙lg(Dн/D)) - D2)/ (4.1.5.3.8)

/((1,05∙D2 + 1,945∙Dн2)∙(Dн/D - 1)),

Tф = (1,1362∙(1 + 8,55∙lg(1,136/0,92)) - 0,922)/ (4.1.5.3.9)

/((1,05∙0,922 + 1,945∙1,1362)∙(1,136/0,92 - 1)) = 0,78.

Таким образом, (4.1.5.3.7) принимает вид

σ0 = 1∙0,78∙0,0129∙0,99/(0,92∙(0,007 - - 0,001)2) = 301 МПа. (4.1.5.3.10)

Находим напряжения во втулке от внутреннего давления. Тангенциальное

σt= pр∙D/(2∙(s0 - c)), (4.1.5.3.11)

σt= 0,105∙0,92/(2∙(0,007 – 0,001)) = 7,7 МПа; (4.1.5.3.12)

σm= pр∙D/(2∙(s0 - c)), (4.1.5.3.13)

σm= 0,105∙0,92/(2∙(0,007 – 0,001)) = 3,85 МПа.(4.1.5.3.14)

Проверяем условие прочности для сечения, ограниченном размером s0 = 7 мм.

((σ0 + σm)2 + σt2 - (σ0 + σm)∙σt)0,5 < φ[σ]0,(4.1.5.3.15)

((301 + 3,85)2 + 7,72 - (301 + 3,85)∙ 7,7)0,5 < φ[σ]0, (4.1.5.3.16)

0 комментариев