Навигация

Сушка

2.7 Сушка

Одной из основных стадий технологического процесса по переработке отходов слюды является сушка. Процесс осуществляется в сушилке с кипящим слоем. Эти аппараты широко распространены в химической и смежных отраслях промышленности, поскольку в аппаратах такого типа можно высушивать зернистые, пастообразные и жидкие материалы. В сушилках с кипящим слоем обычно сушат продукты с размерами зерен от 0,1 до 5,0 мм. Процесс протекает с большой скоростью, съем влаги с 1 м2 газораспределительной решетки в зависимости от размера частиц материала и температурного режима сушки составляет 500-3000 кг/(м2∙ч). В установках со взвешенным слоем можно одновременно проводить несколько процессов, например сушку и обжиг, сушку и гранулирование, сушку и измельчение. Эти аппараты отличаются высокой надежностью, сокращением времени сушки за счет усиленного перемешивания материала в сушильной камере. Сушилки кипящего слоя просты как в конструктивном исполнении, так и в эксплуатации, обладают высокими эксплуатационными показателями, легко поддаются автоматизации. Корпус сушилок кипящего слоя неподвижен, что значительно упрощает требования к монтажу и эксплуатации. Эффективность сушки в кипящем слое, в значительной мере, зависит от правильного определения конструктивных и технологических параметров сушилки, правильного выбора аппаратурного оформления. Как правило, параметры сушилок кипящего слоя определяются для сушки конкретного материала и учитывают начальную и конечную влажность материала, его физико-механические свойства, требования к температурному режиму, минимизации или максимизации уноса мелких фракций и другие требования, предъявляемые к материалу и процессу сушки. [6]

Кипящим слой (КС) является, в принципе, одним из видов взвешенного слоя. Взвешенный слой образуется в бинарных гетерогенных системах газ -твердое, газ - жидкость, жидкость - твердое и жидкость - жидкость (несмешивающиеся жидкости) при пропускании с определенными скоростями потока менее плотной фазы (газа или жидкости) снизу вверх через слой более плотной фазы (дернистого материала или жидкости). Взвешенный слой получают и в трехфазных системах, например, при пропускании газа через суспензию мелких зерен в жидкости.

Во всех системах взвешенный слой характеризуется тем, что вес тяжелой фазы (сила тяжести) уравновешивается трением газа о зерна или пленку жидкости (в сочетании с архимедовой силой). Тяжелая фаза не лежит на опоре, а подвешена в потоке легкой. Зерна твердого материала или пленки и капли жидкости плавают в потоке легкой фазы, пульсируют, совершают вихревые движения, но не покидают пределов слоя при значительном увеличении линейной скорости легкой фазы вследствие одновременного увеличения порозности, т. е. доли легкой фазы в слое. Взвешенный слой неоднороден, он пронизан пузырями или струями легкой фазы.

Взвешенный слой в системе газ - твердое в зависимости от характера взвешивания (псевдоожижения) зерен и соответствующих конструкций аппаратов подразделяют на ряд видов, имеющих соответственные наименования, в том числе: кипящий (КС), фонтанирующий и т. д.

КС образуется в аппаратах, представляющих собой камеру или колонну круглого либо прямоугольного сечения, разделенную одной или несколькими ситчатыми либо колпачковыми решетками и снабженную приспособлениями (например, штуцерами) для ввода и вывода реагирующих фаз. При очень малых линейных скоростях непрерывного потока газа зернистый слой лежит на решетке. По мере возрастания скорости увеличивается сила трения газа о зерна и давление зерен на решетку уменьшается. При первой критической скорости (называемой скоростью взвешивания или скоростью псевдоожижения) вес слоя зерен уравновешивается силой трения газа в совокупности с архимедовой подъемной силой, зерна взвешиваются в потоке газа и не оказывают давления на решетку. Ввиду незначительности архимедовой силы можно приближенно считать, что сила тяжести равна силе трения газа о зерна. Следовательно, и перепад давления в слое равен его весу, отнесенному к единице поперечного сечения решетки. Решетка служит в основном для распределения потока газа по сечению аппарата и в слое зерен. Решетка также ограничивает пульсации зерен.

В дальнейшем при увеличении скорости газа количество газовых пузырей в слое и их размеры увеличиваются настолько, что суммарная порозность КС возрастает пропорционально скорости газа. При этом высота слоя увеличивается, а гидравлическое сопротивление остается неизменным во всем диапазоне скоростей газа, соответствующих существованию КС. По виду слой сходен с кипящей жидкостью; в нем возникают пузыри газа, которые увеличиваются при подъеме и выталкивают фонтанчики зерен при выходе из слоя. При значительных скоростях газа пузырьковый режим кипения переходит в агрегатный (пакетный). Газовые пустоты в виде крупных пузырей и струй уже составляют большую часть объема слоя, становятся непрерывной фазой, в которой плавают, совершают вихревые движения агрегаты зерен с порозностью, близкой к порозности неподвижного слоя. В слое большого сечения отмечается наличие зон с преимущественно восходящим и нисходящим потоком частиц.

При значительном увеличении фиктивной скорости газа, рассчитанной на полное сечение аппарата, КС разрушается и зерна уносятся из аппарата. Отношение скорости уноса твердых частиц к скорости взвешивания их может составлять для мелких зерен до 50, а для крупных (2 - 4 мм) - около 15.

Важным свойством взвешенного слоя является его текучесть, подобная текучести жидкости. Так, применение КС катализатора при крекинге обеспечивает циркуляцию катализатора между контактным аппаратом и регенератором. Вследствие текучести КС его называют также ожиженным или псевдоожиженным. Циркуляционное движение зерен и газа внутри слоя дало ему еще одно название - вихревой слой.

Значительное перемешивание зернистого материала наряду с положительным эффектом выравнивания температуры одновременно приводит к неодинаковому времени пребывания частиц в объеме КС при непрерывной их подаче и выгрузке из аппарата, следствием чего является различная степень обработки отдельных порций выгружаемого из аппарата материала. Это существенно для процессов, в которых желательна равномерная степень обработки дисперсного материала, или в тех случаях, когда излишнее время экспозиции частиц приводит к нежелательным эффектам, например к термическому разложению пересушенного и перегретого материала, переукрупнению кристаллов и т. п.

Истирание части твердого материала вызывает унос его в виде пыли, обусловливает необходимость очистной аппаратуры, габариты которой обычно превышают размеры собственно КС, приводит к потерям ценных веществ и загрязнению ими продукции, получаемой из газовой фазы. В КС истираются также конструктивные элементы аппаратов.

Для равномерного распределения газа по сечению слоя необходимы решетки с малым свободным сечением (1,5 - 2,0 %), что вызывает рост гидравлического сопротивления в многополочных аппаратах и увеличивает вероятность забивания отверстий решетки.

Отдельные недостатки аппаратов КС уменьшаются или снимаются путем применения других видов взвешенного слоя, прежде всего фонтанирующего. Аппарат фонтанирующего слоя представляет собой усеченный конус. Газ проходит в основном в центральной зоне, составляющей лишь около 10% объема всего слоя. Зерна увлекаются струей газа и выбрасываются фонтаном, а расширенную часть аппарата, где теряют скорость, а затем сравнительно медленно опускаются вниз в периферийной зоне. Пройдя до нижней узкой части аппарата зерна вновь подхватываются струей газа и поднимаются вверх. В аппаратах фонтанирующего слоя можно не устанавливать распределительную решетку, так как скорость газа в нижней узкой части конуса выше скорости начала взвешивания. Это дает возможность использовать аппараты фонтанирующего слоя для особо высокотемпературных процессов и при переработке агрессивных сред, т. е. в тех случаях, когда неприменимы металлические решетки. Фонтанирующий слой позволяет обрабатывать полидисперсные материалы с меньшим уносом, чем в аппаратах КС, однако он имеет и специфические недостатки, прежде всего малую долю активной зоны. Конусные аппараты имеют малую мощность, и поэтому аппарат большой производительности конструируют из длинных коробов с днищем треугольного сечения, в нижней части которого расположены щелевые отверстия для входа газа.

Имеются и другие виды фонтанирующего слоя, в том числе с тангенциальным вводом газа в аппарат с днищем корытообразного типа. Газ полается в днище снизу тангенциально с таким расчетом, чтобы движение зернистого материала происходило вращательно; по одной стороне аппарата - восходящим потоком, а по другой - нисходящим.

Виброкипящий слой получают в аппаратах КС с вибрирующими поверхностями в слое. Благодаря вибрации усиливается перемешивание материала и уменьшаются размеры пузырей.

Применяются также аппараты с закрученными потоками различного типа, в том числе вихревые. [8]

Наиболее простыми по конструкции являются аппараты кипящего слоя постоянного или несколько расширяющегося по высоте сечения. Они нашли широкое применение в промышленности. Недостатки кипящего слоя в таких аппаратах:

· невозможность повышения скорости сверх значения, соответствующего верхней границе существования кипящего слоя;

· трудность обработки полидисперсных систем;

· недостаточно интенсивный гидродинамический режим вблизи решетки, что приводит к ее заплавлению в высокотемпературных процессах при обработке полидисперсных и термолабильных материалов и в процессах с вводом в слой жидкой фазы.

Указанные недостатки ограничивают возможности повышении производительности этих аппаратов, и в ряде отраслей в упомянутых выше случаях применяют аппараты расширяющегося по высоте сечения (коническо-цилиндрические), работающие в режиме фонтанирования.

Преимущества таких аппаратов следующие:

· закономерное изменение скорости снизу вверх позволяет одновременно обрабатывать твердые частицы различных размеров и в режимах различной интенсивности;

· достаточно высокие скорости в нижней части аппарата позволяют, особенно при значительных углах раствора конуса, обрабатывать вещества, длительный контакт которых с решеткой недопустим, комкающиеся и слипающиеся вещества, а также вводить в слой жидкости и пасты.

Так как в данном технологическом процессе по переработке слюдопластовых отходов производится сушка молотой слюды, которая характеризуется полидисперсностью, то применение цилиндрического аппарата неуместно ввиду большого уноса частиц. Поэтому аппарат над решеткой выполняем коническим с углом при вершине 20°. Таким образом, кипящий слой будет слегка фонтанировать, тем самым снижая скорость витания частиц и их унос.

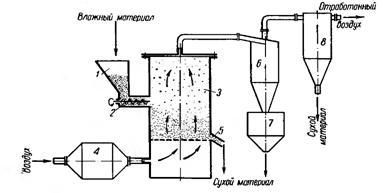

На рисунке 2.7.1 приведена типовая конструкция сушильной установки кипящего слоя с цилиндрической сушилкой.

Рисунок 2.7.1. Схема сушильной установки с цилиндрической сушилкой: 1 - бункер; 2 - питатель; 3 - сушильная камера; 4 - топка; 5 - патрубок для выгрузки продукта; 6 - циклон; 7 - бункер циклона; 8 – фильтр

Влажный материал из бункера 1 шнековым (или другой конструкции) питателем 2 непрерывно подается в сушильную камеру 3 в слой «кипящего» материала. Топочные газы из топки 4 смешиваются с воздухом в смесительной камере и затем подаются с помощью турбогазодувки или вентилятора под опорную решетку. Разгрузка высушенного продукта производится через патрубок 5, расположенный непосредственно над решеткой, со стороны, противоположной загрузке. Отработанные запыленные газы направляются и циклон 6 с бункером 7, где выделяется основная часть унесенного газами сухого материала; окончательная очистка газов происходит в рукавном фильтре 8. [6]

Топочные газы в смеси с атмосферным воздухом широко используют при сушке различных материалов, в том числе и органических продуктов. Многие материалы, например песок, глину, топливо, неорганические соли и т. д., высушивают при довольно высоких температурах - от 300 до 800 СС и выше. Для этой цели можно использовать топочные газы, разбавляя их до нужной температуры атмосферным воздухом. Преимущества сушки топочными газами: возможность получения высоких температур; простота топочных устройств; возможность непосредственного применения отработанных газов котельных установок, печей и других агрегатов. Топочные газы получают при сжигании газообразного, жидкого (мазут, нефть) или твердого (уголь, торф) топлива в топках и смешивают их в специальных камерах (камерах смешения) с атмосферным воздухом для получения смеси определенной температуры.

Топочные (дымовые) газы состоят из кислорода, азота, окиси и двуокиси углерода, сернистого газа и водяных паров. Состав топочных газов зависит от количества воздуха, подводимого в топку для сжигания топлива (первичный воздух) и подмешиваемого к продуктам сгорания для понижения их температуры до заданной (вторичный воздух). Природный газ производит меньше СО2 на единицу энергии, чем другие виды ископаемых топлив. Поэтому подогрев сушильного агента производится за счет сгорания именно газа, а не, к примеру, мазута. Выбросы в атмосферу при сжигании ископаемого топлива зависят не только от вида топлива, но от того, насколько эффективно оно используется. Газообразное топливо обычно сжигается легче и эффективнее, чем уголь или нефть. Утилизация сбросной теплоты от отходящих газов в случае природного газа осуществляется также проще, так как топочный газ не загрязнен твердыми частицами или агрессивными соединениями серы. Благодаря химическому составу, простоте и эффективности использования природный газ может внести существенный вклад в снижение выбросов диоксида углерода путем замены им ископаемых видов топлив.

Во избежание пережога слюды для каждого вида отходов устанавливается определенная температура отжига; для слюды мусковит 400 - 500° С, для флогопита 400 - 600° С. Поэтому сушку лучше производить при температуре 300 - 400° С.

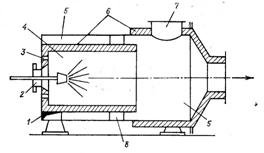

На рисунке 2.7.2 показана топка для сжигания газа с использованием эжекционной горелки внутреннего смешения. Отличительной особенностью такой топки является зазор между камерой горения и кожухом, куда тангенциально подается вторичный воздух. Воздух охлаждает наружную стенку камеры горения и затем смешивается с продуктами сгорания. При воздушном охлаждении камера может быть футерована в один кирпич, сжигание топлива можно вести при высоких температурах. Так как температура теплоносителя, используемого для сушки, обычно не превышает 700 - 800 °С, в топочных устройствах имеется специальная камера, топочные газы разбавляются воздухом до нужной температуры. Топка может работать как под давлением, так и при разрежении. Тепловое напряжение достигает 1,75∙106 Вт/м3, т. е. 1,5∙106 ккал/(м3∙ч), и зависит от температуры в камере горения и давления.

Основное требование, предъявляемое к топочным устройствам, - обеспечение полного сгорания топлива. Особенно это относится к устройствам, работающим на жидком топливе (об использовании твердого топлива здесь не говорится, поскольку в последнее время его редко применяют в сушильных установках на химических производствах). Таким образом, топливные форсунки должны обеспечивать тонкое диспергирование мазута, чтобы не происходило проскока крупных капель в сушилку и порчи продукта. В сушилке со взвешенным слоем это может привести к сгоранию капель мазута на газораспределительной решетке и забиванию отверстий. Несгоревшее топливо, осевшее на стенках газоходов и в циклонах, может стать причиной пожаров.

Если топка еще горячая, при пуске установки нужно следить за тем, чтобы мазут был подогрет, а конденсат (когда распыление топлива производится паром) спущен из линии подогрева мазута, так как холодный мазут и конденсат, попав на свод топки, вызовут его растрескивание. Смешение продуктов сгорания с воздухом должно быть полным. Для этого в камере смешения необходимо устанавливать пороги или завихрители.

Рисунок 2.7.2. Топка с охлаждением наружной стенки камеры горения: 1 - окно для ввода вторичного воздуха; 2 - гнездо для установки горелки: 3 - смотровое отверстие; 4 - камера горения; 5 - камера смешения: 6 - футеровки; 7 - взрывной клапан; 8 - опора.

Пылеотделители используют для отделения пыли от потока уходящего теплоносителя с целью более полного выделения продукта, а так же для предотвращения загрязнения окружающей среды. Методы выделения твердых частиц из газового потока разделяют на сухие и мокрые. При сухой очистке используют пылеосадительные камеры, циклоны и рукавные фильтры. Для мокрой очистки применяют мокрые скрубберы и пенные газопромыватели.

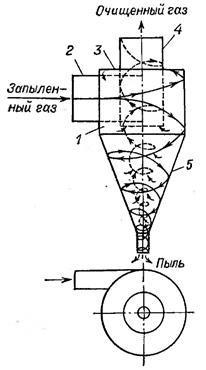

Пылеосадительные камеры в химической промышленности используют редко ввиду их низкой эффективности. Интенсивное и эффективное выделение твердых частиц из запыленного газа достигается под действием центробежной силы в циклонах, конструкция которых представлена на рисунке 2.7.3. Запыленный газ поступает в верхнюю цилиндрическую часть 1 циклона по газоходу прямоугольного сечения 2. Сверху циклон закрыт крышкой 3, на которой помещен цилиндрический патрубок 4. Нижняя коническая часть циклона заканчивается выгрузочным отверстием. Попадающий в циклон запыленный газ приобретает вращательное движение, частицы пыли под действием центробежной силы отбрасываются к периферии и сползают по стенкам вниз, а обеспыленный газ выводится сверху. На практике все циклоны снабжаются бункером (на схеме не показан), и разгрузка пыли производится из бункера, что уменьшает вторичный унос, т. е. вынос пыли потоком уходящего из циклона воздуха.

Рисунок 2.7.3. Схема действия циклона: 1 - цилиндрическая часть; 2 - патрубок для входа газа; 3 - крышка; 4 - патрубок для выхода газа; 5 - коническая часть.

Степень очистки газов в циклонах составляет 70 - 95% и зависит от свойств пыли. Чем крупнее и тяжелее частицы, тем лучше они улавливаются. Концентрация пыли в газе влияет на степень очистки не очень существенно. Следует иметь в виду, что с увеличением скорости газа в циклоне величина центробежной силы растет, но одновременно увеличивается гидравлическое сопротивление аппарата.

При необходимости обеспечения высокой производительности иногда устанавливают групповые или батарейные циклоны, так как делать один циклон большого диаметра нецелесообразно: с увеличением радиуса циклона будет уменьшаться величина центробежной силы и ухудшаться очистка (поэтому не рекомендуется ставить циклоны диаметром более 800 мм). Можно использовать батареи по два, четыре, шесть, восемь циклонов, работающих параллельно. При очистке газов от очень тонких пылей, имеющих низкую плотность (т. е. когда масса частицы очень мала), для увеличения центробежной силы необходимо уменьшить радиус циклона (скорость газа увеличивать не следует). В этом случае устанавливают батареи, состоящие из нескольких десятков, а иногда и сотен циклонов диаметром 150 - 200 мм. Запыленный газ вводится в кольцевой зазор, образуемый корпусом каждого циклона и выходным патрубком, а для закручивания потока внутренняя труба снабжается винтовой вставкой. Степень очистки в батарейных циклонах ниже, а гидравлическое сопротивление выше, чем в одиночных циклонах.

Для нормальной работы циклона необходимо своевременно удалять пыль из буккера, так как при большом уровне пыли она будет частично захватываться потоком газа и степень очистки снизится. Степень очистки резко уменьшается при наличии неплотностей в циклоне, поскольку засасываемый снаружи воздух движется навстречу ссыпающейся пыли и часть ее выбрасывается в выхлопную трубу. Вследствие этого обязательна проверка герметичности циклонов, как при приемке смонтированной установки, так и периодически при ее эксплуатации. Газоходы от сушилок до циклонов могут забиваться пылью (особенно колена и горизонтальные участки), поэтому их необходимо монтировать с наименьшим количеством поворотов и без горизонтальных участков, снабжать специальными люками для чистки. В некоторых случаях для предотвращения быстрого зарастания стенок циклона улавливаемым материалом аппарат снабжают водяной рубашкой, причем температура воды должна быть на несколько градусов выше точки росы.

В данном технологическом процессе достаточно установить для очистки газа два циклона или один циклон и рукавный фильтр. Второй вариант более предпочтителен, так как позволяет практически полностью очистить газ от частиц слюды.

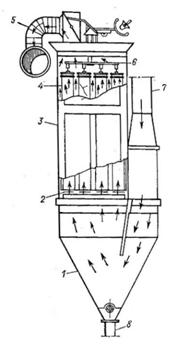

Рукавные фильтры, предназначенные для отделения пыли от уходящих из сушилки газов, обычно ставят после циклонов, однако при сравнительно небольшой запыленности (если основное количество сухого материала выгружается из сушилки) они могут быть единственными пылеочистными устройствами в установке, так как при правильном выборе ткани степень очистки превышает 99 %. Внутри кожуха 3 фильтра (рисунок 2.7.4) вертикально расположены сшитые из ткани рукава (мешки) 4 длиной до 3,6 м и диаметром около 200 мм. Снизу рукава открыты и закреплены на трубной доске, замыкающей нижнюю камеру 2. Сверху рукава закрыты и подвешены на крючках к раме 6 со штангой, выходящей из кожуха. Запыленный газ поступает в аппарат по газоходу 7 в нижнюю камеру, движется вверх по рукавам и через поры ткани выходит в пространство между рукавами и кожухом, а затем удаляется по верхнему газоходу 5. Осевшая внутри рукавов пыль периодически удаляется из них при встряхивании с помощью кулачкового механизма, соединенного с верхней штангой. Одновременно со встряхиванием рукава продуваются воздухом, который специальным небольшим вентилятором подается в направлении, противоположном направлению движения обеспыленного газа. Во время продувки кожух фильтра автоматически отключается от газохода 5. Ссыпавшаяся в коническую часть кожуха пыль удаляется через выгрузочное отверстие 8 шнеком. Обычно фильтр состоит из нескольких камер, одна из которых отключена на очистку, тогда как в остальных идет фильтрование. Переключение происходит автоматически.

Рисунок 2.7.4. Рукавный фильтр: 1 - днище; 2 - нижняя камера; 3 - кожух; 4 - рукав: 5, 7 - газоходы; 6 - рама; 8 - выгрузочное отверстие

При сушке необходимо дозировать, а часто и диспергировать материал, подаваемый в сушилку. В некоторых случаях питатель должен служить одновременно затвором между сушильной камерой и окружающим пространством.

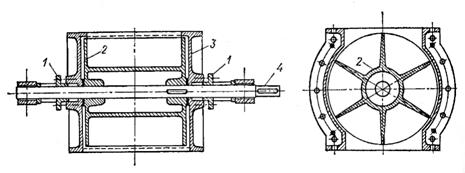

На рисунке 2.7.5 показан лопастной питатель-затвор, применяемый для загрузки и выгрузки материала из сушилок, выгрузки пыли из циклона и т. д.

Рис 2.7.5. Лопастный затвор: 1 - сальник; 2 - ротор; 3 - корпус: 4 - вал

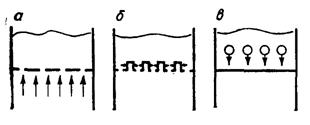

Газораспределительные решетки являются одним из основных элементов сушилок, работающих с кипящим (псевдоожиженным) слоем материала. Они выполняют функцию поддерживающей конструкции для кипящего слоя и способствуют равномерному распределению теплоносителя по сечению сушилки. Решетка должна удовлетворять следующим требованиям: I) обеспечивать равномерное газораспределение; 2) провал материала в подрешеточное пространство должен быть минимальным; 3) быть простой в изготовлении и надежной в работе (легкая очистка, ремонт); 4) гидравлическое сопротивление не должно превышать 1,5 - 2,0 кПа. Решетки распределительного типа, изображенные на рисунке 2.7.6, могут быть плоскими, вогнутыми, выпуклыми; направление струй из колпачков и барботеров - различными.

Рисунок 2.7.6. Газораспределительные решетки: а - перфорированная; б - колпачковая; в - барботажная подача газа

В сушильных установках используют обычно вентиляторы типа ВВД. Центробежные вентиляторы высокого давления серии ВВД (номера 8; 9 и 11) предназначены для перемещения воздуха и газов (при температуре до 100 °С), не содержащих липких и длинноволокнистых веществ. Содержание пыли в среде не должно превышать 150 мг/м3. Вал вентилятора ВВД-11 приводится во вращение от электродвигателя при помощи эластичной муфты, а вал вентиляторов ВВД-8 и ВВД-9 - при помощи ременной передачи и эластичной муфты. Эти вентиляторы создают давление до 10 кПа (1000 мм вод. ст.) и имеют производительность до 20000 м3/ч (в зависимости от номера).

В сушильной установке надо следить за тем, чтобы заданное количество газов (по регламенту) проходило через сушилку, поэтому не должно быть неплотностей в системе и гидравлическое сопротивление всех аппаратов не должно превышать норму.

Сушилки кипящего слоя принадлежат к наименее металлоемким, наиболее простым, а, следовательно, дешевым аппаратам и отличаются от остальных сушилок высокой эффективностью процесса. Несомненно, на рентабельности сушилок кипящего слои сказывается значительная стоимость изготовления решетки, а также необходимость периодической ее чистки. Поскольку расход тепла в газовых сушилках колеблется в небольших пределах и тем меньше, чем меньше удельный расход газов (так как при этом уменьшаются потери тепла с отработанными газами), то в однокамерных сушилках кипящего слон при удельном расходе сушильного агента 5 - 20 кг/кг влаги расход тепла меньше, чем в барабанных сушилках. Только расход энергии на дутье иногда превышает эту же статью расхода в сушилках других типов.

Как уже было отмечено, экономичность сушилки тем выше, чем меньше удельный расход газов. Поэтому особенно выгодны однокамерные сушилки, и, по возможности, именно эти аппараты и следует применять. Более сложные и дорогие многокамерные аппараты возможно рекомендовать лишь в тех случаях, когда это оправдано, т. е. при необходимости снижения температуры теплоносителя по зонам, для получения равномерно высушенного продукта и т. д.

Поскольку во всех газовых сушилках применяются более или менее однотипные пылеулавливающие аппараты и установки для получения теплоносителя, то увеличение расхода энергии в сушилках кипящего слоя происходит только из-за гидравлического сопротивления слоя. [7]

0 комментариев